部分薄膜剥离结构的制作方法

1.本实用新型有关一种部分薄膜剥离结构,尤指一种可将薄膜的前端缘顺畅且有效的剥离的部分薄膜剥离结构。

背景技术:

2.在印刷电路板的制造过程中,基板在曝光之前,均会在基板的上、下表面分别形成光阻层及粘附于光阻层表面的薄膜,在曝光之后,再将薄膜剥离以使光阻层外露,以进行后续的显影及蚀刻程序。而现有剥膜机剥离薄膜的方式,主要是通过一前输送段以输送上述印刷电路板之类的薄板,使沿着由前朝后的输送方向移动,薄板通过一阻挡单元的阻挡定位,再通过一组压花轮在薄膜表面上滚压之后,即会使薄板继续沿着一后输送段向后输送,并以一组粘轮将前端缘产生皱折的薄膜逐步剥离。

3.通过上述剥膜机结构,确实可以提升剥离薄膜的效率。但是在实际剥离薄膜的过程中发现,由于基板本身的厚度不大,容易会有弯曲不平的现象,当外径一致的长直筒形粘轮粘着薄膜时,各个粘着位置的粘着力并不会完全相同,常无法顺畅且全面性的使薄膜逐渐剥离;且由于薄膜的厚度很薄且脆弱,薄膜剥离之后,仍旧会有部分的薄膜脆片粘附于光阻层的表面上,并常由于薄膜脆片的面积太小而无法被检测到,此种现象将会在整个印刷电路板的制造过程中,使基板面临报废的结果。

技术实现要素:

4.有鉴于此,为了提供一种有别于现有技术的结构,以解决上述的缺点。

5.本实用新型的目的在于提供一种部分薄膜剥离结构,以能解决现有的剥膜机在薄膜剥离过程中,需要通过一组压花轮在薄膜表面上滚压之后,再以一组粘轮将前端缘产生皱折的薄膜逐步剥离,且由于直筒形粘轮粘着薄膜的各个位置粘着力不同,无法顺畅的使薄膜的前端缘剥离的问题。为达到上述实用新型的目的,本实用新型所设的部分薄膜剥离结构连接于一机架上,机架的前端具有一前输送段,供输送一薄板使沿着由前端朝向后端的输送方向移动,再通过一后输送段向后输送,以剥离薄板的一基板上表面的一上薄膜,其主要的技术特点在于:部分薄膜剥离结构包括一上定位件以及至少一上滚压轮组。其中的上定位件具有一第一长平板,第一长平板的沿第一长平板的长方向两侧分别连接机架的两侧,第一长平板的板面上设有多个第一定位槽;而至少一上滚压轮组定位于多个第一定位槽内,上滚压轮组包括间隔排列的多个上滚压轮,多个上滚压轮的排列方向平行第一长平板的长方向,且任一上滚压轮的轴线与第一长平板的长方向相互交叉以形成第一锐角,以此将上薄膜夹置于基板与多个上滚压轮之间,以剥离上薄膜的前端缘。

6.实施时,第一长平板的板面上设有同平面的多个第一凸出部,多个第一凸出部分别凸出于多个第一定位槽;多个上滚压轮的任一上滚压轮包括一上滚筒及一上轴杆,上滚筒套接上轴杆,上轴杆的一端连接第一凸出部,供上滚筒限位于第一定位槽内。

7.实施时,上滚筒的内周缘与上轴杆的外周缘之间具有第一环形空间,供上轴杆在

第一环形空间内上下移动。

8.实施时,本实用新型还包括一第一驱动组件,第一驱动组件连接机架,第一驱动组件的一端连接上定位件,供驱动上定位件上下移动。

9.实施时,本实用新型还包括一第二驱动组件,第二驱动组件连接机架,第二驱动组件的一端连接第一驱动组件,供驱动第一驱动组件上下移动。

10.实施时,本实用新型还包括一下定位件,下定位件对应设置于上定位件的下方,下定位件具有第二长平板,第二长平板的沿第二长平板的长方向两侧分别连接机架的两侧,第二长平板的板面上设有多个第二定位槽,供定位至少一下滚压轮组,下滚压轮组包括间隔排列的多个下滚压轮,多个下滚压轮的排列方向平行第二长平板的长方向,任一下滚压轮的轴线与第二长平板的长方向相互交叉以形成第二锐角,以此将基板下表面的下薄膜夹置于基板与多个下滚压轮之间,以剥离下薄膜的前端缘;第二驱动组件的一端连接下定位件,供驱动下定位件上下移动。

11.实施时,本实用新型还包括一下定位件,下定位件对应设置于上定位件的下方,下定位件具有一第二长平板,第二长平板的沿第二长平板的长方向两侧分别连接机架的两侧,第二长平板的板面上设有多个第二定位槽,供定位至少一下滚压轮组,下滚压轮组包括间隔排列的多个下滚压轮,多个下滚压轮的排列方向平行第二长平板的长方向,且任一下滚压轮的轴线与第二长平板的长方向相互交叉以形成第二锐角,以此将基板下表面的下薄膜夹置于基板与多个下滚压轮之间,以剥离下薄膜的前端缘。

12.实施时,本实用新型还包括一第二驱动组件,第二驱动组件连接机架,且第二驱动组件的一端连接下定位件,供驱动下定位件上下移动。

13.本实用新型的有益效果是:

14.本实用新型通过在至少一长平板上设有至少一滚压轮组,且任一滚压轮的轴线与长平板的长方向相互交叉以形成锐角的结构,使薄膜的前端缘能与基板顺畅且有效的分离,以利于后续的整体薄膜剥离作业。

15.本实用新型能够进行薄膜的前端缘剥离与后续的薄膜完全剥离,以通过确实有效的分工,使施工更专业化,进而提升薄膜剥离作业的输出品质。

16.为进一步了解本实用新型,以下举较佳的实施例,配合图式、图号,将本实用新型的具体构成内容及其所达成的功效详细说明如下。

附图说明

17.图1为本实用新型的较佳实施例安装于机架上的薄膜剥离流程侧视图;

18.图2为本实用新型的较佳实施例安装于机架上的薄膜剥离流程俯视图;

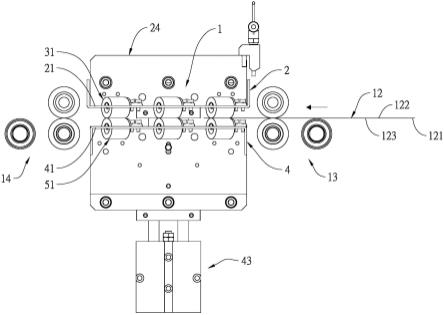

19.图3为本实用新型的较佳实施例的立体外观图;

20.图4为本实用新型的较佳实施例的上定位件的立体外观图;

21.图5为图4的a部分的放大图;

22.图6为图4的b部分的剖面图;

23.图7为本实用新型的较佳实施例的下定位件的立体外观图;

24.图8为本实用新型的较佳实施例的第一驱动组件与第二驱动组件分别移动上定位件与下定位件的使用状态示意图。

25.附图标记说明:

26.1:部分薄膜剥离结构;11:机架;12:薄板;121:基板;122:上薄膜;123:下薄膜;13:前输送段;14:后输送段;2:上定位件;21:第一长平板;22:第一定位槽;23:第一凸出部;24:第一驱动组件;3:上滚压轮组;31:上滚压轮;x:上滚压轮的轴线;y:第一长平板的长方向;θ1:第一锐角;32:上滚筒;33:上轴杆;331:长缺口;34:第一环形空间;35:环形垫片;4:下定位件;41:第二长平板;42:第二定位槽;43:第二驱动组件;5:下滚压轮组;51:下滚压轮;x1:下滚压轮的轴线;y1:第二长平板的长方向;θ2:第二锐角。

具体实施方式

27.请参阅图1、图2及图3所示,本实用新型的部分薄膜剥离结构1供剥离一机架11上的薄板12的至少一薄膜的前端缘,其中,机架11输入薄板12的一端界定为机架11的前端,输出薄板12的一端界定为机架11的后端,机架11的前端具有一前输送段13,机架11的后端具有一后输送段14,前输送段13与后输送段14分别由多个水平间隔排列的滚筒所组成,供输送薄板12使沿着机架11的前端朝向后端的方向移动。

28.请参阅图3~图8所示,其为本实用新型部分薄膜剥离结构1的较佳实施例,主要包括一上定位件2、至少一上滚压轮组3、一下定位件4以及至少一下滚压轮组5。其中的上定位件2为长方形框体,上定位件2具有一第一长平板21,第一长平板21的板面上设有多个间隔排列的第一定位槽22,且第一长平板21的板面上具有同平面的多个凸片,该凸片作为第一凸出部23,多个第一凸出部23分别凸出于多个第一定位槽22,使第一定位槽22成“凹”字形。第一长平板21的沿第一长平板的长方向y两侧分别连接一活塞组的上端,用于使上定位件2上、下移动,该两个活塞组合设为第一驱动组件24。

29.上滚压轮组3具有三排,实施时,上滚压轮组3也可为一排或一排以上。任一上滚压轮组3包括间隔排列的多个上滚压轮31,多个上滚压轮31的排列方向平行第一长平板的长方向y,且任一上滚压轮的轴线x与第一长平板的长方向y相互交叉以形成一第一锐角θ1。任一上滚压轮31包括一上滚筒32及一上轴杆33,上滚筒32套接上轴杆33,上滚筒32的内周缘与上轴杆33的外周缘之间具有一第一环形空间34,用于使上轴杆33可以在第一环形空间34内上、下移动;上轴杆33的一端的底部具有一长缺口331,供搭接第一凸出部23之后,使上轴杆33与第一凸出部23同时容纳于上滚筒32内,在上轴杆33的一端锁合连接于第一长平板21的板面上之后,即可使上轴杆33对上滚筒32具有强力的支撑;并在上滚筒32限位于第一定位槽22之内时,使上滚筒32的上、下两端分别凸出于第一长平板21的上板面与下板面。另外,一环形垫片35套接上轴杆33,并位于上滚筒32的一端面上,以此形成缓冲作用,以延长上滚筒32的使用寿命。

30.下定位件4为长方形框体,下定位件4对应设置于上定位件2的下方,下定位件4具有一第二长平板41,第二长平板41与上定位件2的第一长平板21相互平行,第二长平板41的板面上具有多个第二定位槽42,以定位三排下滚压轮组5,实施时,下滚压轮组5也可为一排或一排以上。任一下滚压轮组5包括间隔排列的多个下滚压轮51,多个下滚压轮51的排列方向平行第二长平板的长方向y1,且任一下滚压轮的轴线x1与第二长平板的长方向y1相互交叉以形成一第二锐角θ2。第二长平板41的沿第二长平板的长方向y1两侧分别连接机架11两侧的一活塞组的上端,以此使下定位件4上、下移动,该两个活塞组合设为第二驱动组件43。

第二驱动组件43的上端连接第一驱动组件24,以此驱动第一驱动组件24与上定位件2同步上、下移动。实施时,第一驱动组件24与第二驱动组件43也可分别连接于机架11的两侧,分别驱动上定位件2与下定位件4上、下移动,以分别调整上滚压轮31与下滚压轮51对薄板12所施加的压力。

31.借此,当薄板12为印刷电路板之类的平板时,主要包括一基板121,基板121的上表面具有一上薄膜122,基板121的下表面具有一下薄膜123。一薄板12夹置于多个上滚压轮31与多个下滚压轮51之间,并由前输送段13朝向后输送段14向后输送,即会使上薄膜122夹置于基板121与多个上滚压轮31之间,并使下薄膜123夹置于基板121与多个下滚压轮51之间。在薄板12水平移动,并使上薄膜122与下薄膜123分别接触多个上滚压轮31与多个下滚压轮51的过程中,通过斜向设置的各个转动滚筒结构,即可使各个上滚压轮31分别产生较大的摩擦阻力与转动向上掀起的扭力,并使各个下滚压轮51分别产生较大的摩擦阻力与转动向下掀起的扭力,以此分别剥离上薄膜122与下薄膜123的前端缘。

32.综上所述,本实用新型通过斜向设置的各个转动滚筒结构,即可以使各个滚压轮分别产生较大的摩擦阻力与转动向下掀起的扭力,以剥离至少一薄膜的前端缘。而针对弯曲不平的薄板,通过间隔排列的多个滚压轮,则可以在各区段分别产生掀起薄膜前端缘的力量,并配合各个滚压轮分别上、下移动微调的结构,使薄膜的前端缘能够顺畅且有效的完全剥离,以利于后续的整体薄膜剥离作业。

33.本实用新型虽为实现上述目的而公开了较佳的具体实施例,但是其并非用以限制本实用新型的构造特征,任何该技术领域的技术人员应知,在本实用新型的技术精神下,任何轻易思及的变化或修饰均是可能的,且均为本实用新型的申请专利范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1