电动汽车单管驱动器的制作方法

1.本实用新型涉及功率器件领域,特别涉及一种电动汽车单管驱动器。

背景技术:

2.电动汽车单管驱动器,由于其成本低、功率密度高、易于扩展等优点,在电动汽车驱动器应用领域得到迅猛的发展。

3.目前,大电流的单管igbt并联控制器,其igbt的引脚与输入输出铜排基本都是通过焊接工艺的焊接连接后再与驱动板连接。其中,输入输出铜排采用叠层母排,叠层母排加工过程复杂、成本高;igbt与输入输出铜排之间的焊接,为保证质量,需要高端的焊机;并且焊接后igbt芯片的引脚受热变形,变形度很难控制;由于igbt引脚需要与铜排紧贴焊接,焊后的位置会受铜排的影响,所以再与驱动板连接时,对插非常困难,往往需要整形或者手工校正及辅助工装,加工制造过程复杂。

4.因此,需要一种制造简单,质量管控容易,综合成本低,无需新设备投入的单管igbt驱动器,解决当前大电流的单管igbt驱动器制造工艺复杂,质量控制困难,结构成本较高,设备投入高,对生产供应商的要求也很高,增加了供应成本的问题。

技术实现要素:

5.为了解决现有技术中的上述问题,即为了解决当前大电流的电动汽车单管驱动器制造工艺复杂,质量控制困难,结构成本较高,设备投入高,对生产供应商的要求也很高,增加了供应成本的问题。本实用新型采用以下技术方案以解决上述问题:

6.本技术提供了一种电动汽车单管驱动器,该电动汽车单管驱动器包括:多个igbt芯片、驱动控制板、铜排、压板和散热器,上述igbt芯片设置于上述驱动控制板和上述散热器之间,上述igbt芯片的散热面与上述散热器的陶瓷面接触连接,上述igbt芯片的引脚穿过上述驱动控制板,上述igbt芯片的引脚包括电源引脚和信号引脚,上述电源引脚与位于驱动控制板正面的上述铜排连接、上述igbt芯片的信号引脚与上述驱动控制板的信号控制端连接,上述压板位于上述驱动控制板的正面,用于固定上述驱动控制板

7.在一些示例中上述铜排包括正极铜排、负极铜排和相铜排,上述igbt芯片的电源引脚包括相电源引脚、预设与电源正极连接的正电源引脚或与电源负极连接的负电源引脚,其中,上述正电源引脚与上述正极铜排连接,上述负电源引脚与上述负极铜排连接,上述相电源引脚与上述相铜排连接。

8.在一些示例中,上述驱动控制板上设有孔径不同第一通孔、第二通孔和第三通孔,其中:并联设置的多个上述igbt芯片的引脚穿过对应设置的上述第一通孔,将多个上述igbt芯片与上述驱动控制板固定;上述正极铜排和上述负极铜排上与铜排垂直设置的插针穿过对应设置的上述第二通孔,将上述正极铜排和上述负极铜排分别与上述驱动控制板固定;设置于上述驱动控制板正面的压板,利用通过上述第三通孔的连接件将上述驱动控制板与上述散热器固定。

9.在一些示例中,上述第一通孔与上述igbt芯片的引脚对插处设有焊盘,通过波峰焊将上述igbt芯片的引脚与上述驱动控制板连接;上述第二通孔与上述正极铜排或上述负极铜排的插针对插处设有焊盘,通过波峰焊将上述正极铜排或上上述负极铜排与上述驱动控制板连接。

10.在一些示例中,上述igbt芯片的相电源引脚插入上述相铜排上预设的插孔,在上述插孔与上述igbt芯片的相电源引脚的对插处是有焊盘,通过波峰焊将上述相铜排与上述igbt芯片连接。

11.在一些示例中,上述igbt芯片与上述驱动控制板之间设有背胶橡胶垫。

12.在一些示例中,上述相铜排与上述驱动控制板之间设有相铜排绝缘件,以绝缘隔离上述相铜排与上述驱动控制板

13.在一些示例中,上述相铜排绝缘件固定于上述压板上。

14.本技术提供的电动汽车单管驱动器,通过驱动控制板预设的插孔或通孔以及铜排上的插孔与igbt芯片固定,然后通过预先放置的焊盘连接,最后通过波峰焊实现igbt芯片引脚与驱动控制板、铜排的电连接;并且,igbt芯片的相电源引脚与相铜排之间进行二次的波峰焊实现igbt芯片引脚与相铜排的电连接。本技术中,igbt芯片引脚通过插孔或通孔等与驱动控制板、铜排实现预先固定,引脚对插简单;然后过波峰焊焊接,实现电连接,焊接后引脚不发生形变;焊接使用常用的波峰焊,不需要新增焊接设备,成本低;igbt芯片引脚与铜排之间的预装的焊盘,扩大焊接面,增加了电动汽车单管驱动器的电流能力。

附图说明

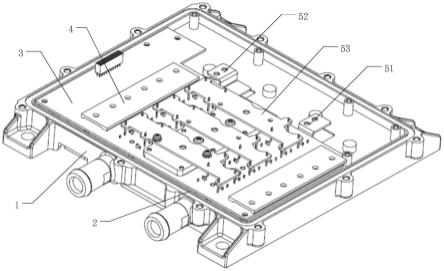

15.图1是本技术实施例中示例性电动汽车单管驱动器的结构示意图;

16.图2是本技术本实施例中铜排与驱动控制板连接装配前的示意图;

17.图3是本技术实施例中铜排与驱动控制板连接的示意图;

18.图4是本技术实施例中压板与驱动控制板连接装配前的示意图;

19.图5是本技术实施例中压板与驱动控制板连接的示意图;

20.图6是本技术实施例中相铜排与驱动控制板连接装配前的示意图。

具体实施方式

21.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

23.图1示出了可以应用本技术的实施例的示例性电动汽车单管驱动器的结构示意图。

24.如图1所示,本实施例中所提出的一种电动汽车单管驱动器包括:散热器1、igbt芯片2、驱动控制板3、压板4和铜排。其中,散热器1设置在最下端,多个igbt芯片2设置于上述驱动控制板3和上述散热器1之间;上述igbt芯片2的散热面与上述散热器1的陶瓷面接触连接,上述igbt芯片2的引脚穿过上述驱动控制板3,并与上述铜排和/或上述驱动控制板3连

接,上述压板4用于固定上述驱动控制板3和上述铜排。

25.本实施例中,电动汽车单管驱动器包括多个上述igbt芯片2,其中,上述igbt芯片2的数目为6的整数倍。本实施例中优选的方案中上述igbt芯片2的数目为24,每4个上述igbt芯片2并联连接,作为一个整流/逆变的半桥,上述电动汽车单管驱动器包括6个上述半桥,其中,各个整流/逆变半桥中的4个igbt芯片2引脚的连接方式应一致。

26.上述铜排与电源或电力设备连接,铜排包括正极铜排51、负极铜排51和相铜排53,其中,上述正极铜排51连接正电源或电池的正极,上述负极铜排52连接负电源或电池的负极,上述相铜排53与三相交流电源或交流用电设备连接。本技术实施例中,上述正极铜排51接电池的正极,上述负极铜排52接电池的负极,上述相铜排53接三相交流用电设备。上述igbt芯片2的引脚包括电源引脚和信号引脚。上述电源引脚与位于上述驱动控制板3另一面的上述铜排连接,上述igbt芯片2的信号引脚与上述驱动控制板3的信号控制端连接。

27.上述电源引脚包括正/负电源引脚和相电源引脚。本实施例中,将多个上述igbt芯片2平均分为两组,其中一组中,上述igbt芯片2的正/负电源引脚与上述正极铜排51连接,另一组中,上述igbt芯片2的正/负电源引脚与上述负极铜排52连接。上述相电源引脚与上述相铜排53连接。

28.继续参考图2和图3,图2示出了本实施例中上述铜排与驱动控制板连接装配前的示意图,图3示出了本实施例中上述铜排与驱动控制板连接的示意图。如图2所示,上述驱动控制板3上设有孔径不同的第一通孔31、第二通孔32和第三通孔33。

29.如图2和图3所示,多个并联设置的上述igbt芯片2的引脚穿过对应设置的上述第一通孔31,将上述igbt芯片2与上述驱动控制板3固定,并实现与上述igbt芯片2的引脚与上述驱动控制板3的连接。在本实施例中,上述igbt芯片2与上述驱动控制板3之间设有背胶橡胶垫6,将上述igbt芯片2的壳体与上述驱动控制板3粘接,起到预固定作用。同时,在上述第一通孔31与上述igbt芯片2的引脚对插处设有焊盘,在对插点的引脚和焊盘通过波峰焊时,将上述igbt芯片2的引脚与驱动控制板3对插处焊接连接,实现了上述igbt芯片2与上述驱动控制板3的电连接。

30.上述正极铜排51和上述负极铜排52的排面上设置有垂直的插针500,上述插针500穿过对应设置的上述第二通孔32,将上述正极铜排51和上述负极铜排52与上述驱动控制板3固定。同时,在上述正极铜排51、上述负极铜排52的插针500与上述第二通孔32对插处设有焊盘,在上述对插点的插针500和焊盘通过波峰焊时,将上述对插的正极铜排51、负极铜排52的插针500与驱动控制板3连接,实现了上述正极铜排51和上述负极铜排52与驱动控制板3的电连接。

31.参考图4和图5,图4示出了本实施例中压板与驱动控制板连接装配前的示意图,图5示出了本实施例中压板与驱动控制板连接的示意图。如图4所示,上述压板4用于将上述驱动控制板2与上述散热器1固定。本实施例中,上述压板4的数目3个,对称设置于上述igbt芯片2的排列位置两侧及中间位置。在散热器1对应的位置设有压板螺柱333,压板螺钉通过压板4上的螺孔以及第三通孔33与上述压板螺柱333连接,将上述驱动控制板3和上述散热器1固定,固定后的结构如图5所示。各个上述压板4上都开有与第三通孔33对应的螺孔,压板螺钉和压板螺柱通过上述螺孔以及上述第三通孔33连接。

32.在优选的实施方案中,驱动控制板3背面已经固定了igbt芯片2和正极铜排51和负

极铜排52,上述散热器1散热面上贴有单面刷有硅脂的陶瓷片11;然后将驱动控制板3预装在散热器1上;此时驱动控制板3夹在散热器1和压板4之间,压板4两边正好对应驱动控制板2背面的背胶橡胶垫,拧紧压板螺钉使得压板4微小变形,通过驱动控制板传力到背胶橡胶垫上,背胶橡胶垫变形传力到上述igbt芯片的外壳上,使得上述igbt芯片2同散热器1上的陶瓷片11紧压在一起,增强散热效果。在散热器1上设有压板螺钉的压板螺柱333,压板通过压板螺钉和压板螺柱333的螺栓连接方式将驱动控制板固定在散热器上。

33.继续参考图6,图6示出了本实施例中相铜排与驱动控制板连接装配前的示意图。如图6所示,在压板4和相铜排53之间设有相铜排绝缘件7,以绝缘隔离上述相铜排53与上述驱动控制板。具体地,在设置于中间位置的压板4之上通过连接件固定装设相铜排绝缘件7,同时中间位置的压板4预留了连接孔,通过该连接孔将相铜排绝缘件装设于压板4上。上述相铜排53的两端有预设的插孔,该插孔与igbt芯片2的相电源引脚对应设置,并且对应位置的igbt芯片的相电源引脚插入与其对应上述插孔,在相铜排53的插孔处放置焊盘,整体过波峰焊,使得igbt芯片的相电源引脚和对应相铜排导通。上述相铜排与驱动控制板连接装配后如图1所示。

34.需要说明的是,上述igbt芯片的引脚在穿过上述驱动板组建并与驱动控制板经波峰焊连接后,剪去高出上述驱动控制板3的igbt芯片2的正/负极电源引脚和信号引脚,保留相电源引脚。保留备用的相电源引脚插入相铜排53预设的插孔,经波峰焊后实现igbt芯片2与相铜排的电连接。

35.还需要说明的是,本实施例中,上述相铜排53的数目为三个,其连接到三相交流设备上。

36.本技术具有如下的有益效果:

37.在igbt芯片与驱动控制板之间设有背胶橡胶垫,经压板对驱动控制板挤压固定后,可以使得igbt芯片的散热面与散热器的陶瓷片紧压,提升起散热效率;并且将igbt芯片、驱动控制板与散热器紧密装配于一体。

38.驱动控制板在预设的通孔处放置焊盘,igbt芯片的引脚穿过对应的通孔与焊盘连接,经第一次波峰焊处理后,实现igbt芯片的引脚与驱动控制板的电连接,焊接和操作简单,不易变形。

39.正/负极铜排插针开口处焊盘与igbt芯片的正/负极电源引脚盘连接在一起,过波峰焊时,确保焊锡在驱动控制板的电路板表面连接,并且扩大了连接点,增加电流能力。

40.在压板和相铜排之间装设相铜排的绝缘件,使得相铜排与驱动控制板安隔离,有足够的安全距离,同时,起到了电气绝缘。

41.igbt芯片的相电源引脚穿过相铜排的插孔,并经焊盘的连接,然后过波峰焊,使得igbt芯片的相电源引脚和相铜排导通。在此过程中引脚不发生形变,保证焊接质量。

42.因此,本技术中的电动汽车单管驱动器由多个igbt并联而成,该电动汽车单管驱动器制造简单、芯片的引脚预先插入焊接位置,在整个焊接过程中引脚不发生形变,质量管控容易,焊接采用的是常用的波峰焊,成本低、无需新设备投入。

43.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改

或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1