一种环路热管结构及电子设备的制作方法

1.本实用新型属于散热技术领域,尤其涉及一种环路热管结构及电子设备。

背景技术:

2.目前,传统环路热管结构中液体的循环流动主要靠蒸发单元内毛细芯提供的毛细力来驱动;当介质路径过长、高度差过大或者毛细芯设计尺寸受限时,仅靠毛细力不足于驱动液体的正常循环流动,严重影响了散热效率;如何增加环路热管结构的介质驱动力,加快介质流动速度,提高散热效率是目前亟需究的课题。

技术实现要素:

3.旨在克服上述现有技术中存在的至少之一处不足,本实用新型提供了一种环路热管结构及电子设备,增加了除毛细力之外的介质驱动力,加快了介质的流动速度,提高了散热效率。

4.为解决上述现有技术中存在的问题,本实用新型实施例提供了一种环路热管结构,包括冷凝单元、液体主管路、第一蒸发单元、蒸汽次管路、液体次管路、第二蒸发单元和蒸汽主管路;所述液体主管路与所述第一蒸发单元的液体入口连通,所述液体次管路的一端与所述第一蒸发单元的液体出口连通、另一端与所述蒸汽次管路交汇连通,所述蒸汽次管路的一端与所述第一蒸发单元的蒸汽出口连通、另一端与所述第二蒸发单元的进口连通,所述蒸汽主管路与所述第二蒸发单元的出口连通;

5.所述液体次管路的至少部分管段为柔性管;或/和,交汇处上游的所述蒸汽次管路的至少部分管段为柔性管;所述环路热管结构包括至少一个与所述柔性管相对应的挤压驱动结构,所述挤压驱动结构用于挤压所述柔性管、以驱动管内介质加速流动。

6.进一步,所述挤压驱动结构包括壳体,所述壳体的相对两端设有供所述柔性管通过的开口部,所述壳体内至少设有一个位于所述柔性管外侧的压电振子结构;所述压电振子结构发生变形时,挤压所述柔性管、以驱动管内介质加速流动。

7.进一步,所述壳体内设有两个对称排布在所述柔性管外侧的所述压电振子结构。

8.进一步,所述挤压驱动结构还包括布设于所述压电振子结构与所述柔性管之间的挤压块。

9.进一步,所述挤压块为平板状结构、楔形结构、圆弧形结构或波浪形结构。

10.进一步,所述挤压驱动结构包括卡座,所述卡座上设有凹槽,所述凹槽的槽底转动安装有转盘,所述转盘背离槽底的一面沿周向间隔设有多个固定轴,所述固定轴上转动安装有柱形压头;所述卡座上设有用于驱动所述转盘转动的动力件;

11.所述柔性管夹设在所述柱形压头的外周面与所述凹槽的槽侧壁之间;所述动力件带动所述转盘转动时,所述柱形压头的外周面挤压所述柔性管的侧壁、以驱动管内介质加速流动。

12.进一步,所述凹槽呈u型结构,包括第一竖直槽侧壁、与所述转盘同心设置的圆弧

形槽侧壁和第二竖直槽侧壁;所述柔性管包括与所述第一竖直槽侧壁相适配的第一竖直段、与所述圆弧形槽侧壁相适配的弧形段和与所述第二竖直槽侧壁相适配的第二竖直段。

13.进一步,所述第一蒸发单元为毛细蒸发单元;包括外壳和设置于所述外壳内的毛细芯,所述毛细芯将所述外壳的内腔分隔为液体补偿腔和蒸汽腔;所述外壳上设有与所述液体补偿腔连通的所述液体入口和所述液体出口、和与所述蒸汽腔连通的所述蒸汽出口。

14.进一步,所述第二蒸发单元为池沸腾蒸发单元;包括罩壳和沸腾换热底板,所述罩壳和所述沸腾换热底板围成一个密封的沸腾换热腔,所述沸腾换热底板的内表面还间隔设有多个用于加快沸腾换热的柱形凸起;所述罩壳上设有与所述沸腾换热腔连通的所述进口和所述出口;所述出口高于所述进口。

15.本实用新型实施例还提供了一种电子设备,包括设备主体和至少一个设置于所述设备主体内的发热器件;还包括所述的环路热管结构;所述环路热管结构设置于所述设备主体内,所述第一蒸发单元和所述第二蒸发单元与同一个所述发热器件对应;或者,所述第一蒸发单元和所述第二蒸发单元与不同的所述发热器件对应。

16.由于采用了上述技术方案,本实用新型取得的有益效果如下:

17.本实用新型中的环路热管结构,包括冷凝单元、液体主管路、第一蒸发单元、蒸汽次管路、液体次管路、第二蒸发单元和蒸汽主管路;包括冷凝单元、液体主管路、第一蒸发单元、蒸汽次管路、液体次管路、第二蒸发单元和蒸汽主管路;液体主管路与第一蒸发单元的液体入口连通,液体次管路的一端与第一蒸发单元的液体出口连通、另一端与蒸汽次管路交汇连通,蒸汽次管路的一端与第一蒸发单元的蒸汽出口连通、另一端与第二蒸发单元的进口连通,蒸汽主管路与第二蒸发单元的出口连通;液体次管路的至少部分管段为柔性管;或/和,交汇处上游的蒸汽次管路的至少部分管段为柔性管;环路热管结构包括至少一个与柔性管相对应的挤压驱动结构,挤压驱动结构用于挤压柔性管、以驱动管内介质加速流动。电子设备包括上述的环路热管结构。

18.本实用新型利用挤压驱动结构挤压柔性管来为液体次管路或/和蒸汽次管路中的介质提供部分额外的驱动力,提高了介质流动速度,确保了循环散热的效率。

附图说明

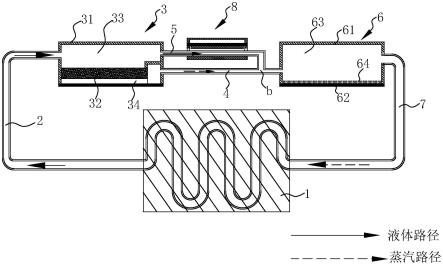

19.图1是本实用新型环路热管结构第一种实施例的结构示意图;

20.图2是图1中压电振膜结构的结构放大图;

21.图3是压电振膜结构另一种实施例的结构示意图;

22.图4是压电振膜结构再一种实施例的结构示意图;

23.图5是蠕动泵结构的结构示意图;

24.图6是图5的结构剖视图;

25.图7是本实用新型环路热管结构第二种实施例的结构示意图;

26.图中:1-冷凝单元,2-液体主管路,3-第一蒸发单元,31-外壳,32-毛细芯,33-液体补偿腔,34-蒸汽腔,4-蒸汽次管路,5-液体次管路,6-第二蒸发单元,61-罩壳,62-沸腾换热底板,63-沸腾换热腔,64-柱形凸起,7-蒸汽主管路,8-压电模块,81-壳体,811-封装壳,812-基座,82-压电振子结构,821-振膜,822-压电振子,83-挤压块,9-蠕动泵结构,91-卡座,911-凹槽,92-转盘,93-动力件,94-柱形压头,a-柔性管,a1-第一竖直段,a2-弧形段,

a3-第二竖直段,b-交汇处。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.实施例一:

29.由图1所示,本实施例公开了一种环路热管结构,包括冷凝单元1(包括封壳和蛇形冷却管)、液体主管路2、第一蒸发单元3、蒸汽次管路4、液体次管路5、第二蒸发单元6和蒸汽主管路7;液体主管路2与第一蒸发单元3的液体入口连通,液体次管路5的一端与第一蒸发单元3的液体出口连通、另一端与蒸汽次管路4交汇连通,蒸汽次管路4的一端与第一蒸发单元3的蒸汽出口连通、另一端与第二蒸发单元6的进口连通,蒸汽主管路7与第二蒸发单元6的出口连通;液体次管路5的一部分管段为柔性管a;环路热管结构包括一个与柔性管a相对应的挤压驱动结构,挤压驱动结构用于挤压柔性管a、以驱动管内介质加速流动。

30.工作时,挤压驱动结构挤压柔性管a,驱动液体由第一蒸发单元3进入液体次管路5并在管内加速流动,液体流至交汇处b后,第一蒸发单元产生的高温高压的蒸汽进入蒸汽次管路4、并推动交汇处b的液体(气液混合物)快速顺利进入到第二蒸发单元6继续进行二次换热;简言之,挤压驱动结构和第一蒸发单元3产生的高温高压蒸汽为液体由第一蒸发单元3进入第二蒸发单元6提供了驱动力。

31.还有一些实施例中,液体次管路5的全部管段均为柔性管a,柔性管a优选橡胶软管和塑胶软管。还有一些实施例中,液体次管路5的多处管段为柔性管a,挤压驱动结构设有多个;多个挤压驱动结构按照设定的次序进行工作。

32.本实施例中,优选柔性管a为扁形管结构,便于挤压驱动结构的挤压。

33.本实施例中,第一蒸发单元3为毛细蒸发单元;包括外壳31和设置于外壳31内的毛细芯32,毛细芯32将外壳31的内腔分隔为液体补偿腔33和蒸汽腔34;外壳31上设有与液体补偿腔33连通的液体入口和液体出口(液体入口和液体出口设置于外壳31的相对两侧)、和与蒸汽腔34连通的蒸汽出口。其中,优选的毛细芯32包括本体,本体的底端间隔设置有多个延伸部,延伸部与外壳31的内壁抵接,且延伸部将蒸汽腔34分隔为多个蒸汽通道。毛细芯32优选为烧结镍芯、烧结铜芯或烧结铜镍复合芯。进一步优选,本实施例中,外壳31内设有l形围板,l形围板与外壳31以及毛细芯32的端部共同围出一个集气腔;蒸汽通道和蒸汽端口均与集气腔连通。毛细芯32从液体补偿腔33吸取液体,毛细芯32上的液体吸热发生相变、转换为蒸汽并通过蒸汽通道和蒸汽端口进入蒸汽次管路4。

34.第二蒸发单元6为池沸腾蒸发单元(自身不能提供驱动液体流动的驱动力,需要借助挤压驱动结构和第一蒸发单元3产生的高温高压蒸汽);包括罩壳61和沸腾换热底板62,罩壳61和沸腾换热底板62围成一个密封的沸腾换热腔63,沸腾换热底板62的内表面足够粗糙,亦可促进液体发生沸腾换热;沸腾换热底板62的内表面还间隔设有多个用于加快沸腾换热的柱形凸起64;以增加了汽化核心数。罩壳61上设有与沸腾换热腔63连通的进口和出口;出口高于进口。

35.由图2所示,本实施例中,挤压驱动结构为压电模块8;包括壳体81(由基座812和罩

设在基座812上的封装壳811构成),壳体81的相对两端设有供柔性管a通过的开口部,壳体81内设有一个位于柔性管a外侧的压电振子结构82;压电振子结构82按照一定频率向基座812方向或背离基座812方向变形时,间隙式挤压柔性管a、以驱动管内介质加速流动。本实施例中,压电振子结构82包括边沿部与壳体81固定的振膜821,振膜821朝向柔性管a的一侧设有压电振子822。还有一些实施例中,压电振子结构82仅包括边沿部与壳体81固定的压电振子822。其中,压电振子822由压电材料制成,压电材料分为无机压电材料(如压电陶瓷或压电晶体)、有机压电材料(如聚偏氟乙烯pvdf);复合压电材料等,其工作原理与现有技术相同,在此不做赘述。

36.本实施例的工作原理为:工作时,经液体主管路2进入液体补偿腔33内的液体进入毛细芯32(此时毛细芯32提供驱使液体流动的驱动力),在外壳31处受热蒸发生成高温蒸汽,经蒸汽腔34再在进入蒸汽次管路4。同时,压电振子结构82挤压柔性管a,使液体补偿腔33中的液体进入液体次管路5并在其内迅速流动,流动至交汇处b后,蒸汽次管路4中的高温高压蒸汽推动进入交汇处b液体进入到沸腾换热腔63,液体在沸腾换热底板62受热时发生沸腾换热,产生高温蒸汽,高温蒸汽进入蒸汽主管路7。蒸汽主管路7内的气体经冷凝单元1冷凝成液体,再次进入液体主管路2,完成一个散热循环。

37.由图3所示,为了更好的驱动管内介质的流动,本实施例对上述结构作了优化;优化后的压电模块8还包括布设于压电振子822与柔性管a之间的挤压块83。挤压块83的形成不唯一,可以是平板状结构、楔形结构、波浪线结构或圆弧形结构。

38.还有一些实施例中,由图4所示,壳体81内设有两个对称排布在柔性管a外侧的压电振子结构82;每个压电振子结构82与柔性管a之间均设有挤压块83。还有一些实施例中,壳体81内设有两个以上排布在柔性管a外侧的压电振子结构82;在此不一一列举

39.实施例二:

40.本实施例与实施例一的构思基本相同,不同之处在于挤压驱动结构,下面仅针对不同之处进行阐述。

41.由图5和图6共同所示,本实施例中的挤压驱动结构为蠕动泵结构9;包括卡座91,卡座91上设有凹槽911,凹槽911的槽底转动安装有转盘92,转盘92背离槽底的一面沿周向间隔设有多个固定轴,固定轴上转动安装有柱形压头94;卡座91上设有用于驱动转盘92转动的动力件93;柔性管a夹设在柱形压头94的外周面与凹槽911的槽侧壁之间;动力件93带动转盘92转动时,柱形压头94的外周面挤压不同位置处的柔性管a的侧壁、以驱动管内介质加速流动。

42.其中,凹槽911呈u型结构,包括第一竖直槽侧壁、与转盘92同心设置的圆弧形槽侧壁和第二竖直槽侧壁;柔性管a包括与第一竖直槽侧壁相适配的第一竖直段a1、与圆弧形槽侧壁相适配的弧形段a2和与第二竖直槽侧壁相适配的第二竖直段a3。

43.实施例三:

44.本实施例与实施例一、二的构思基本相同,不同之处在于挤压驱动结构的设置位置,下面仅针对不同之处进行阐述。

45.由图7所示,本实施例的环路热管结构中,蒸汽次管路4的一部分管段为柔性管a;挤压驱动结构与该柔性管a相对应。工作时,挤压驱动结构挤压柔性管a,驱动高温蒸汽快速由第一蒸发单元3进入蒸汽次管路4,同时利用快速射流的高温蒸汽推动流至交汇处b的液

体进入到第二蒸发单元6继续进行换热。简言之,挤压驱动结构间接为液体由第一蒸发单元3进入第二蒸发单元6提供了驱动力。

46.还有一些实施例中,蒸汽次管路4的全部管段为柔性管a或多处管段为柔性管a,挤压驱动结构可根据需要布置多个,多个挤压驱动结构按照设定的次序进行工作。

47.还有一些实施例中,蒸汽次管路4的一部分管段和液体次管路5的一部分管段均为柔性管a,那么挤压驱动结构需要根据柔性管a的数量调整为两个。

48.实施例四:

49.本实施例公开了一种电子设备,包括设备主体和至少一个设置于设备主体内的发热器件;还包括上述实施例公开的环路热管结构;环路热管结构设置于设备主体内,第一蒸发单元3(蒸汽腔34下方的外壳31)和第二蒸发单元6(沸腾换热底板62)与同一个发热器件对应,用于对同一个发热器件进行散热;或者,第一蒸发单元3和第二蒸发单元6与不同的发热器件对应,用于对不同发热器件同时进行散热。其中,电子设备为头戴设备。

50.本实用新型利用挤压驱动结构挤压柔性管来为液体次管路或/和蒸汽次管路中的介质提供部分额外的驱动力,直接或间接提高了液体流动速度,确保了循环散热的效率。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1