全自动电镍银金生产线的制作方法

1.本实用新型涉及化学镍金技术领域,尤其涉及一种全自动电镍银金生产线。

背景技术:

2.化学镍金,简写为enig,又称化镍金、沉镍金或者无电镍金,化学镍金是通过化学反应在铜的表面置换钯再在钯核的基础上化学镀上一层镍磷合金层,然后再通过置换反应在镍的表面镀上一层金。目前化镍金的沉金有置换和半置换半还原混合建浴两种工艺,目前,大多数在生产化学镍金前都需要对线路板铜面进行一系列处理;

3.公开号cn210928192u的专利文件公开了一种全自动化学电镍电金生产线,公开了包括底座,所述底座的内部为中空状态且底座的底端面设有导出管,所述底座的端口内侧从左至右依次通过轴承转动安装有若干个输送辊筒,同时输送辊筒之间通过传送带连接,所述底座的外部固定安装有伺服电机且伺服电机输出端转轴与输送辊筒的转轴对接,所述传送带上依次固定安装有通过紧固螺钉固定安装有橡胶块,同时橡胶块上固定安装有型板,所述型板的端口内侧设有两个夹板,同时型板的中部焊接有凸台,所述型板上均螺纹连接有调节螺杆,同时调节螺杆的另一端均通过轴承与夹板转动连接。本实用新型结构设计合理,不仅便于在生产化学镍金前对线路板进行处理,而且还能提高化学镍金的质量;

4.但是上述的专利文件中的线路板仅仅是通过吹风的方式进行干燥,显然效率是较低的,从而导致整个生产线的效率降低。

技术实现要素:

5.本实用新型的目的是为了解决全自动电镍银金生产线生产的线路板仅仅是通过吹风的方式进行干燥,显然效率是较低的,从而导致整个生产线的效率降低的缺点,而提出的全自动电镍银金生产线。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.全自动电镍银金生产线,包括底座、传送带、多个夹板、第一清洗壳体、第二清洗壳体和风干壳体,所述传送带设置于底座内,多个夹板均设置于传送带上,第一清洗壳体、第二清洗壳体和风干壳体均设置于底座的顶部,底座的顶部还设置有除水机构。

8.优选的,所述除水机构包括设置于底座顶部的除水壳体,除水壳体的顶部开设有滑槽,滑槽内滑动安装有滑杆,滑杆的底部连接有吸水海绵,滑杆可以带动吸水海绵位移。

9.优选的,所述除水壳体的一侧固定安装有电机,滑杆的一侧开设有凹槽,凹槽内设置有齿条,电机的输出轴上焊接有旋转轴,旋转轴的一端延伸至凹槽内并固定连接有旋转齿轮,旋转齿轮与齿条相啮合,旋转齿轮可以带动齿条位移。

10.优选的,所述除水壳体的顶部内壁上固定连接有u形板,u形板上开设有通口,滑杆贯穿通口,u形板上设置有两个挤压机构,滑杆的外侧套设有限位板,挤压机构与限位板和吸水海绵相配合。

11.优选的,所述挤压机构包括转动安装于u形板内的旋转杆,旋转杆的两端均延伸至

u形板的外侧并固定连接有限位块,且旋转杆的两端外侧均套设有扭力弹簧,旋转杆的外侧固定套设有l形板,l形板的底端固定连接有挤压块,扭力弹簧可以带动旋转杆转动复位。

12.与现有技术相比,本实用新型的优点在于:

13.1、本方案通过旋转齿轮与齿条相配合,滑杆与吸水海绵相配合,使得滑杆可以实现上下位移,通过吸水海绵可以有效的将线路板表面大部分的水分吸收掉,从而便于后续进行快速的干燥作业;

14.2、本方案通过限位板与l形板相配合,扭力弹簧与旋转杆相配合,使得限位板向上位移并与l形板相抵,使得l形板可以带动挤压块将吸水海绵上多余的水分排出掉,使得吸水海绵可以不断的对线路板进行吸水;

15.本实用新型可以自动对清洗后线路板表面的水分进行吸收,且可以自动的进行水分排出,达到持续作业的效果,有效的提升了线路板干燥的效率,进而提升生产线的效率。

附图说明

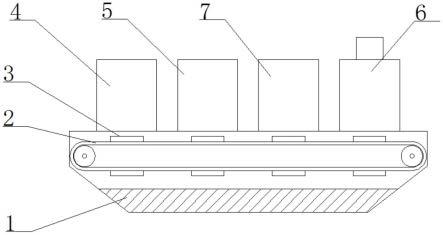

16.图1为本实用新型提出的全自动电镍银金生产线的主视结构示意图;

17.图2为本实用新型提出的全自动电镍银金生产线的除水壳体结构示意图;

18.图3为本实用新型提出的全自动电镍银金生产线的u形板结构示意图;

19.图4为本实用新型提出的全自动电镍银金生产线的u形板立体结构示意图;

20.图5为本实用新型提出的全自动电镍银金生产线的结构示意图;

21.图6为本实用新型提出的全自动电镍银金生产线的排位结构示意图。

22.图中:1底座、2传送带、3夹板、4第一清洗壳体、5第二清洗壳体、6风干壳体、7除水壳体、8滑杆、9吸水海绵、10电机、11齿条、12旋转轴、13旋转齿轮、14u形板、15限位板、16旋转杆、17限位块、18扭力弹簧、19l形板、20挤压块。

具体实施方式

23.下面将结合本实施例中的附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实施例一部分实施例,而不是全部的实施例。

24.实施例一

25.参照图1-6,全自动电镍银金生产线,包括底座1、传送带2、多个夹板3、第一清洗壳体4、第二清洗壳体5和风干壳体6,传送带2设置于底座1内,多个夹板3均设置于传送带2上,第一清洗壳体4、第二清洗壳体5和风干壳体6均设置于底座1的顶部,底座1的顶部还设置有除水机构。

26.本实施例中,除水机构包括设置于底座1顶部的除水壳体7,除水壳体7的顶部开设有滑槽,滑槽内滑动安装有滑杆8,滑杆8的底部连接有吸水海绵9,滑杆8可以带动吸水海绵9位移。

27.本实施例中,除水壳体7的一侧通过螺栓固定安装有电机10,滑杆8的一侧开设有凹槽,凹槽内设置有齿条11,电机10的输出轴上焊接有旋转轴12,旋转轴12的一端延伸至凹槽内并通过焊接固定连接有旋转齿轮13,旋转齿轮13与齿条11相啮合,旋转齿轮13可以带动齿条11位移。

28.本实施例中,除水壳体7的顶部内壁上通过焊接固定连接有u形板14,u形板14上开

设有通口,滑杆8贯穿通口,u形板14上设置有两个挤压机构,滑杆8的外侧套设有限位板15,挤压机构与限位板15和吸水海绵9相配合。

29.本实施例中,挤压机构包括转动安装于u形板14内的旋转杆16,旋转杆16的两端均延伸至u形板14的外侧并通过焊接固定连接有限位块17,且旋转杆16的两端外侧均套设有扭力弹簧18,旋转杆16的外侧通过焊接固定套设有l形板19,l形板19的底端固定连接有挤压块20,扭力弹簧18可以带动旋转杆16转动复位。

30.本实施例中,本实用新型在使用时,先将整个装置置于指定的位置,再将其他部件安装好,并将设备电连接好,然后将线路板置于传送带2上,再通过夹板3夹持固定住,从而将线路板进行输送,然后进入到第一清洗壳体4的内部之后,对线路板的铜面进行清洗,以除去绿油工序残留的药液以及轻度的冲板不净剩余残渣,然后进入到第二清洗壳体5内,通过过硫酸钠与5%的硫酸配制槽液对线路板的铜面进行冲洗从而去除前工序(主要指绿油)残留在板面的药水渍或严重氧化等铜面杂物﹐防止沉镍金出现由前工序引起的甩镍﹑金面颜色不良﹑渗镀等问题,进而提高生产质量,然后再进入到除水壳体7内,此时电机10启动,电机10的输出轴带动旋转轴12转动,旋转轴12带动旋转齿轮13转动,旋转齿轮13通过齿条11带动滑杆8向下位移,直至滑杆8带动吸水海绵9与线路板相抵,通过吸水海绵9可以有效且快速的将线路板表面多余的水分吸收掉,然后电机10反向转动,使得滑杆8吸水海绵9向上位移,传送带2带动除水后的线路板进入到风干壳体6内通过吹风干燥,再进入到下一个处理程序,在此过程中,滑杆8带动限位板15与l形板19相抵,使得l形板19带动旋转杆16翻转并使得扭力弹簧18形变,直至l形板19带动挤压块20将吸水海绵9内多余的水分挤压出来,挤压出来的水正好落到两个夹板3之间,从而实现自动的除水作业,提升干燥的效率。

31.实施例二

32.与实施例一的不同之处在于:第一清洗壳体4、第二清洗壳体5、风干壳体6和除水壳体7内均设置有红外线感应探头,当线路板依次进入到第一清洗壳体4、第二清洗壳体5、风干壳体6和除水壳体7内时,通过对应的红外线感应探头使其开始作业,从而完成整个作业流程的连续作业和自动化作业。

33.以上所述,仅为本实施例较佳的具体实施方式,但本实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实施例揭露的技术范围内,根据本实施例的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1