具有高强度高散热的防火外壳结构及应用该结构的充电器的制作方法

1.本技术涉及充电器外壳结构技术领域,尤其是涉及具有高强度高散热的防火外壳结构及应用该结构的充电器。

背景技术:

2.近些年来,随着移动电子设备的快速更新发展,和移动电子设备相配套的充电器发展也较为迅速。充电器是一种将交流电转换为低压直流电的设备,充电器的输出功率大小决定了移动电子设备的充电速度的快慢。

3.充电器在工作过程中内部元器件温度高,而充电器外壳热阻大,导致内部热量不能及时通过外壳进行散热。充电器内部元器件的温度堆积导致外壳温度也越来越高。尤其是快速充电器,充电输出功率越来越大,局部元器件的发热量也越来越大,导致内部功率器件以及外壳靠近功率器件的地方的局部温度都非常高。并且为了更加方便携带充电器,充电器的体积越小越好。针对充电器的散热,通常是在充电器内部增加散热结构。例如:通过在充电器壳体内增加散热片,并将散热片设置在壳体内壁上,利用散热片进行热传导。而散热结构受限于充电器整体的体积大小,以及受限于充电器内部安规距离要求。在增加散热结构时,还需要增加多种绝缘介质做加强绝缘,满足电气隔离。这种方式工序复杂,并且还增加人工和物料成本。

4.针对上述中的相关技术,充电器内部散热结构容易受到较大的限制,使得充电器整体散热效率较低的缺陷。

技术实现要素:

5.为了提高充电器整体的散热效率,本技术提供具有高强度高散热的防火外壳结构及应用该结构的充电器。

6.本技术提供的具有高强度高散热的防火外壳结构,采用如下的技术方案:

7.具有高强度高散热的外壳结构,包括绝缘壳体、散热壳体和绝缘盖板,所述散热壳体的一侧面开口设置;所述绝缘壳体形成在所述散热壳体的内壁上以及所述散热壳体的外壁上;所述绝缘盖板固定在所述散热壳体的侧面开口处,所述绝缘盖板中嵌埋式设置有散热板,所述散热板上贯穿设置有用于供充电线插入的充电孔,所述绝缘盖板还穿设在所述充电孔中,以使所述绝缘盖板位于所述散热板的相对两侧部分一体成型;所述绝缘盖板和所述绝缘壳体固定连接时,所述散热板和所述散热壳体接触;所述散热壳体的导热系数以及所述散热板的导热系数均高于所述绝缘壳体的导热系数;所述散热壳体和所述散热板均为金属材质。

8.通过采用上述技术方案,通过将散热壳体设置在绝缘壳体的夹层中,并且散热壳体的导热系数高于绝缘壳体的导热系数,内部的热量在传导至散热壳体上时,能够利用散热壳体快速地对热量进行传导,散热壳体相对于内部安装的散热片具有更大的散热面积,能够较为快速地降低内部温度以及外壳的表面温度。

9.外壳结构还包含绝缘盖板,而绝缘盖板的夹层中设置有散热板,散热板的导热系数也高于绝缘壳体的导热系数。在绝缘盖板和绝缘壳体固定之后,散热壳体和散热板之间能够接触从而实现热传导,进一步加大了散热面积。并且通过散热壳体和散热板,能够将散热面积增大到接近整个外壳的表面积,更有利于攻克小体积、功率密度较高的内部元件温升和外壳温升问题。在快速热传导过程中,能够较为迅速地将内部温度传导至整个外壳表面处,能够较为迅速地降低内部温度,提高散热效率,并且还能够尽量避免外壳表面的局部温度过高导致使用体验感不好。

10.除此之外,散热壳体和散热板均采用金属材质,在绝缘壳体和绝缘盖板固定时,散热壳体和散热板相互接触形成一个金属壳体,能够有效阻止内部电路失效并产生大量热量导致熔壳问题,提高整个外壳结构的防火性能。并且通过金属材质的散热壳体和散热板来替换整个外壳结构的中间壁厚,不仅提高了外壳结构的整个强度,同时也减薄了绝缘壳体的厚度,从而降低了外壳结构的热阻,提高了外壳结构散热效果。

11.可选的,所述散热壳体上设置有用于供插脚通过的避让孔,所述绝缘壳体还穿设在所述避让孔中,以使所述绝缘壳体位于所述散热壳体内侧的部分和所述绝缘壳体位于所述散热壳体外侧的部分一体成型。

12.通过采用上述技术方案,利用供引脚通过的避让孔来使得绝缘壳体位于散热壳体内侧的部分和绝缘壳体位于散热壳体外侧的部分能够一体成型固定,增加了绝缘壳体整体的稳定性。

13.可选的,所述绝缘壳体在所述散热壳体的侧面开口处和所述散热壳体共同形成第一台阶结构,所述散热壳体的开口端面为第一台阶面,所述绝缘壳体位于所述散热壳体内侧的开口端面为第二台阶面,所述第二台阶面低于所述第一台阶面;所述散热板和所述绝缘盖板靠近所述绝缘壳体的一侧形成第二台阶结构,所述第二台阶结构和所述第一台阶结构相适配;所述绝缘盖板朝向所述绝缘壳体的侧面设置有第三台阶面,所述第三台阶面用于和所述第二台阶面接触;所述散热板靠近所述绝缘壳体的侧面为第四台阶面,所述第四台阶面用于和所述第一台阶面接触。

14.通过采用上述技术方案,绝缘壳体和散热壳体之间形成内嵌形式的第一台阶结构,并且通过将第二台阶结构和第一台阶结构相适配,使得绝缘盖板和散热板能够较为方便的放置在绝缘壳体以及散热壳体的开口处。在对绝缘盖板进行安装固定时,相对应的台阶面之间能够有较好的接触,增加绝缘盖板和绝缘壳体之间的结合稳定性。

15.可选的,所述散热壳体靠近开口的一端间隔设置有多个第一缺口,所述散热壳体上位于相邻的所述第一缺口之间形成有导接段,所述导接段的宽度小于所述绝缘壳体的侧面宽度,所述导接段的端面为所述第一台阶面,所述绝缘壳体穿设在所述第一缺口中,以使所述绝缘壳体位于所述散热壳体内侧的部分和所述绝缘壳体位于所述散热壳体外侧的部分一体成型;所述散热板的侧面上设置有多个第二缺口,所述散热板位于相邻的所述第二缺口之间形成有接触段,所述接触段的宽度小于所述散热板的侧面宽度,所述接触段靠近所述绝缘壳体的侧面为所述第四台阶面;所述绝缘盖板穿设在所述第二缺口中,以使所述绝缘盖板位于所述散热板的相对两侧部分一体成型;所述接触段在所述导接段上的投影和所述导接段的端面重合。

16.通过采用上述技术方案,散热壳体和散热板之间通过宽度较小的导接段和接触段

进行热传导。由于散热壳体和散热板具有较高的热传导性,在满足热量的传导时,绝缘壳体还能够通过第一缺口进行一体成型固定,增加了绝缘壳体位于散热壳体内侧以及外侧的固定效果,使得散热壳体和绝缘壳体之间有较好的结合稳定性。同时,绝缘盖板还能够通过第二缺口进行一体成型固定,使得绝缘盖板和散热板之间有较好的结合稳定性。

17.可选的,所述导接段上设置有凹槽,所述接触段上设置有凸块,所述凸块和所述凹槽卡接配合以用于增大所述导接段和所述接触段之间的接触面积。

18.通过采用上述技术方案,凹槽和凸块的配合一方面能够增大导接段和接触段之间的接触面积,另一方面能够对接触段进行位置限制,提高绝缘盖板的安装稳定性。

19.可选的,所述散热壳体上设置有多个通孔,所述绝缘壳体还穿设在所述通孔中,以使所述绝缘壳体位于所述散热壳体内侧的部分和所述绝缘壳体位于所述散热壳体外侧的部分一体成型。

20.通过采用上述技术方案,利用多个通孔增加了绝缘壳体位于散热壳体内侧的部分和绝缘壳体位于散热壳体外侧的部分之间的结合关系,能够进一步增加绝缘壳体和散热壳体之间的结合紧密性,增加外壳结构强度。

21.本技术还公开一种充电器,所述充电器包括上述任意方案记载的具有高强度高散热的防火外壳结构,还包括电源插脚和电路板,所述电源插脚固定在所述散热壳体以及所述绝缘壳体上,所述电源插脚在所述绝缘壳体的内侧连接有金属弹片,所述电路板滑动设置在所述绝缘壳体位于所述散热壳体的内侧,所述电路板和所述金属弹片可拆卸连接,所述电路板上设置有充电座;所述绝缘盖板和所述绝缘壳体固定连接时,所述充电座设置在所述充电孔内。

22.通过采用上述技术方案,在将电源插脚固定在绝缘壳体上之后,将电路板滑动插入外壳结构中,并和电源插脚之间形成可拆卸安装结构,便于安装电路板,降低人工装配成本。在使用时,利用高散热的外壳结构,能够较大程度上将电路板上的元器件产生的热量进行快速传导散失,提高充电器的散热效果。

23.可选的,所述绝缘壳体位于所述散热壳体的内侧上设置有导线,所述导线和所述散热壳体电性连接,所述导线和所述电路板上的地线电性连接。

24.通过采用上述技术方案,散热壳体和散热板均为金属材质,散热壳体和散热板接触后形成金属屏蔽层结构,并完全包覆内部的电路板。通过导线连接散热壳体和电路板上的地线,能够有效屏蔽电场,达到抑制emi的作用。

25.可选的,所述散热板靠近所述绝缘壳体的一侧设置有抵接片,所述抵接片贯穿所述绝缘盖板靠近所述绝缘壳体的部分,所述抵接片的端部延伸至所述绝缘盖板和所述绝缘壳体形成的腔室内;所述充电座上设置有接地保护座,所述抵接片和所述接地保护座均为金属材质,所述绝缘盖板和所述绝缘壳体固定连接时,所述抵接片和所述接地保护座卡接。

26.通过采用上述技术方案,通过在绝缘盖板上延伸设置抵接片,在绝缘盖板安装在绝缘壳体中时,抵接片能够和充电座上的接地保护座相连接,从而实现电路板上的地线和散热壳体以及散热板之间形成电连接,从而达到电磁屏蔽的作用,并且便于安装。

27.可选的,所述绝缘壳体的内侧空间还填充有导热胶。

28.通过采用上述技术方案,导热胶填充在绝缘壳体的内侧空间中,能够增加电路板上元器件和绝缘壳体之间的热传导速率,进一步提高充电器的散热效果。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.能够将散热面积增大到接近整个外壳的表面积,使得散热面积和外部空气接触面积做到最大化,能够显著提升散热性能,提高散热效果,降低外壳结构内部元器件的温度和外壳的表面温度;

31.2.替换使用导热系数更高的散热壳体,减小整个外壳结构的热阻,热传导效果更好,温度辐射更加均匀;

32.3.通过金属材质制成的散热壳体和散热板,能够显著增加外壳结构强度,同时利用金属材质的散热壳体和散热板接触形成金属壳体,能够有效阻止内部电路失效并产生大量热量导致熔壳问题,提高整个外壳结构的防火性能;

33.4.外壳内部空间更加充足,实际使用中能够显著降低外壳整体的体积,应用在充电器上时能够更加方便携带;

34.5.在快速充分均热后能有效降低结构内部温度比较高的元器件,降低了外壳热阻,整个内部元器件的平均温度都会降低。

附图说明

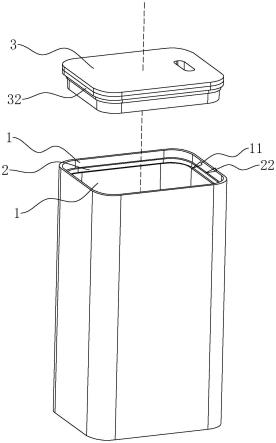

35.图1是本技术实施例1中具有高强度高散热的防火外壳结构的整体结构图。

36.图2是本技术实施例1中具有高强度高散热的防火外壳结构的爆炸示意图。

37.图3是本技术实施例1中具有高强度高散热的防火外壳结构的局部剖面示意图。

38.图4是图3中a部分的局部放大图。

39.图5是图3中b部分的局部放大图。

40.图6是本技术实施例1中具有高强度高散热的防火外壳结构中绝缘盖板的结构图。

41.图7是本技术实施例2中具有高强度高散热的防火外壳结构中散热壳体的结构图。

42.图8是本技术实施例2中具有高强度高散热的防火外壳结构中散热壳体和绝缘壳体配合的局部示意图。

43.图9是本技术实施例2中具有高强度高散热的防火外壳结构中散热板的结构图。

44.图10是本技术实施例2中具有高强度高散热的防火外壳结构中散热板和绝缘盖板配合的局部示意图。

45.图11是本技术实施例3中一种充电器的整体图。

46.图12是本技术实施例3中一种充电器的爆炸示意图。

47.图13是本技术实施例3中一种充电器中应用的绝缘盖板的结构图。

48.附图标记说明:1、绝缘壳体;11、第二台阶面;2、散热壳体;21、避让孔;22、第一台阶面;23、第一缺口;24、导接段;241、凹槽;3、绝缘盖板;31、第三台阶面;32、散热板;321、充电孔;322、第四台阶面;323、第二缺口;324、接触段;3241、凸块;325、抵接片;4、电源插脚;41、金属弹片;5、电路板;51、充电座;511、接地保护座。

具体实施方式

49.以下结合附图1至附图13对本技术作进一步详细说明。

50.实施例1

51.本技术实施例公开具有高强度高散热的防火外壳结构。参照图1和图2,具有高强

度高散热的防火外壳结构包括绝缘壳体1、散热壳体2和绝缘盖板3。绝缘壳体1和散热壳体2均为一面开口,另外五面合围封闭的长方体结构。散热壳体2中形成一个腔室,绝缘壳体1设置在散热壳体2的内侧以及散热壳体2的外侧上。绝缘盖板3设置在绝缘壳体1的侧面开口处,绝缘盖板3用于和绝缘壳体1固定连接,以使得外壳结构具有较好的稳定性。绝缘盖板3中设置有散热板32,当绝缘盖板3和绝缘壳体1固定连接时,散热板32和散热壳体2之间相互接触。其中,绝缘壳体1以及绝缘盖板3采用同种材质制成,并且散热壳体2的导热系数和散热板32的导热系数均高于绝缘壳体1的导热系数。

52.外壳结构内部的热量传递到位于散热壳体2内侧的绝缘壳体1上时,由于散热壳体2的导热系数大于绝缘壳体1的导热系数,热量能够较为迅速地传递到散热壳体2以及散热板32上进行热量散发,降低外壳内部的温度。通过将散热壳体2设置在绝缘壳体1的夹层中,将散热板32设置在绝缘盖板3的夹层中,能够将散热壳体2和散热板32形成的散热面积增大到接近整个外壳结构的外表面面积,最大化提升散热面积,显著提升外壳结构的散热性能。

53.参照图3和图4,在散热壳体2上设置有避让孔21,避让孔21的开孔方向正对于散热壳体2的开口所在侧面。本实施例中,散热壳体2为金属材质,例如:铜片、铝片、石墨烯片等金属导热材料。散热壳体2由金属片材,经过冲压以及折弯形成长方体结构。而绝缘壳体1则是利用注塑工艺注塑在散热壳体2的内侧以及外侧上。在注塑过程中,绝缘壳体1还形成在避让孔21中,使得位于散热壳体2内侧的绝缘壳体1和位于散热壳体2外侧的绝缘壳体1之间能够一体连接,增加绝缘壳体1的稳定性。

54.金属材料制作的散热壳体2对比塑胶材料强度韧性得到显著提升,并具有良好的防火性能,轻松通过砸球、跌落,滚筒等外壳强度测试和提高防火性能。本实施例中,绝缘壳体1在注塑形成之后,绝缘壳体1并没有覆盖散热壳体2在开口位置的端面。

55.塑胶的导热系数很小,因此由塑胶制成的绝缘壳体1的厚度会直接影响到内部器件到绝缘壳体1外表面的热阻大小,而热阻的大小和内部器件的温升成正比。通过金属材质的散热壳体2,不仅可以代替原先塑胶材质的绝缘壳体1的部分壁厚,提高了壳体强度,还能够减薄绝缘壳体1的厚度,极大降低热阻,从而提高热传导效率。

56.参照表1,表1为本技术外壳结构的散热实验数据和普通外壳结构的散热实现数据对比。

57.表1:温度数据对比表。

58.59.其中,结构1为普通外壳结构,结构2为本技术的外壳结构。普通外壳结构选用的塑胶材料和本技术的绝缘壳体1的塑胶材料相同,并且普通外壳结构的整体大小以及整体壁厚均和本技术外壳结构相同。通过表1中的实验数据,本技术外壳结构相对于普通外壳结构具有更好的散热效果。

60.参照图3和图5,散热板32上贯穿设置有充电孔321,散热板32和散热壳体2选用同种材质,并且散热板32的形状大小对应散热壳体2的开口大小。绝缘盖板3也是通过注塑工艺形成在散热板32的相对两侧。绝缘盖板3同样形成在充电孔321中,使得绝缘盖板3在散热板32的相对两侧上能够一体连接,增加绝缘盖板3和散热板32之间的结合紧密型。在本实施例中,在散热板32靠近绝缘壳体1的一侧上的绝缘盖板3没有完全覆盖散热板32,并且散热板32靠近边缘的部分能够裸露出来。当绝缘盖板3和绝缘壳体1固定安装时,使得散热板32和散热壳体2之间能够接触,增加热传导。对于绝缘盖板3和绝缘壳体1之间的结合,采用超声融合工艺进行固定。

61.参照图2和图6,散热壳体2以及绝缘壳体1在散热壳体2的内侧和外侧两部分的长度并不相同,使得绝缘壳体1在散热壳体2的侧面开口处和散热壳体2之间能够形成第一台阶结构。具体的,位于散热壳体2外侧的绝缘壳体1的开口端面要高于散热壳体2的开口端面,而散热壳体2的开口端面要高于位于散热壳体2内侧的绝缘壳体1的开口端面。

62.为确保绝缘盖板3和绝缘壳体1之间有更好地结合性,散热板32裸露的部分和绝缘盖板3在靠近绝缘壳体1的一侧共同形成第二台阶结构。第二台阶结构和第一台阶结构相适配,增加绝缘盖板3安装的准确性。

63.具体的,散热壳体2的开口端面为第一台阶面22,散热板32靠近绝缘壳体1的侧面为第四台阶面322,在绝缘盖板3和绝缘壳体1固定时,第一台阶面22和第四台阶面322相互接触。由于散热板32和散热壳体2为同种材质,因此散热壳体2和散热板32相接触时,能够较快地实现热传导。

64.具体的,绝缘壳体1位于散热壳体2内侧的开口端面为第二台阶面11,绝缘盖板3朝向绝缘壳体1的侧面设置有第三台阶面31,在绝缘盖板3和绝缘壳体1固定时,第二台阶面11和第三台阶面31相互接触。在进行超声融合时,第二台阶面11和第三台阶面31能够融合固定,实现绝缘壳体1和绝缘盖板3之间的固定。

65.在本实施例中,在散热板32远离散热壳体2的一侧上的绝缘盖板3和散热板32具有相同的尺寸。并且在散热板32远离散热壳体2的一侧上的绝缘盖板3和在绝缘壳体1位于散热壳体2外侧的部分相互接触,便于进行超声融合。

66.在散热壳体2上还镂空设置有多个通孔(图中未示出),通孔可以是圆形、方形、三角形、棱形以及多边形。在注塑形成绝缘壳体1时,绝缘壳体1可以进一步形成在通孔中,增加散热壳体2内侧以及外侧的绝缘壳体1的结构稳定性。

67.本技术实施例的实施原理为:通过将散热壳体2设置在绝缘壳体1的夹层中,并且在绝缘盖板3的夹层中设置有散热板32,散热壳体2的导热系数和散热板32的导热系数均高于绝缘壳体1的导热系数,内部的热量在传导至散热壳体2上时,能够利用散热壳体2以及散热板32快速地对热量进行传导,散热壳体2相对于内部安装的散热片具有更大的散热面积,能够较为快速地降低内部温度。散热壳体2和散热板32相互接触使得散热面积增大到接近整个外壳的表面积,在快速进行热传导过程中,能够迅速地将内部温度传导至整个外壳表

面处,并快速降低内部温度,提高散热效率。

68.实施例2

69.参照图7和图8,本技术实施例与实施例1不同之处在于,散热壳体2靠近开口的一端设置有多个第一缺口23。并且在散热壳体2上形成有导接段24,导接段24位于相邻的第一缺口23之间,导接段24的宽度小于绝缘壳体1的侧面宽度。在注塑形成绝缘壳体1时,导接段24的端面为第一台阶面22,而第一缺口23则是用来容纳注塑形成的绝缘壳体1。通过第一缺口23,能够使得绝缘壳体1在散热壳体2的开口端面处也能够一体连接,进一步增加了绝缘壳体1的稳定性。

70.参照图9和图10,散热板32的侧面上设置有多个第二缺口323,相邻的第二缺口323之间形成有接触段324,接触段324的宽度小于散热板32的侧面宽度。而接触段324靠近绝缘壳体1的侧面为第四台阶面322。同样的,通过第二缺口323,在注塑形成绝缘盖板3时,绝缘盖板3还形成在第二缺口323中,使得绝缘盖板3位于散热板32的相对两侧部分能够一体连接,增加了散热板32边缘和绝缘盖板3之间的结合稳定性。本实施例中,当绝缘盖板3和绝缘壳体1安装固定之后,接触段324在导接段24上的投影能够和导接段24的端面重合,以增加接触段324和导接段24之间的接触面积。

71.为进一步增加接触段324和导接段24之间的接触面积,在导接段24上设置有多个凹槽241,在接触段324上设置有多个凸块3241。凸块3241能够和凹槽241相互卡接,使得接触段324和导接段24之间的接触面积增大。同时能够增加散热板32和散热壳体2之间的电性连接关系。对于导接段24上的多个凹槽241之间的间距,可以设置为相同的,也可以设置为不同的。本实施例中,多个凹槽241之间的间距是相同的,便于安装。在其他实施例中,多个凹槽241之间的间距是不相同的,以作为一种防呆结构,确保绝缘盖板3能够准确安装。

72.实施例3

73.本技术实施例3还公开一种充电器。参照图11和图12,充电器包括上述实施例记载的具有高强度高散热的防火外壳结构,还包括电源插脚4、金属弹片41和电路板5。电源插脚4贯穿设置在散热壳体2以及绝缘壳体1上,金属弹片41设置在绝缘壳体1的内侧,并且金属弹片41和电源插脚4固定连接。而电路板5滑动设置在绝缘壳体1的内侧,当电路板5滑动至绝缘壳体1的内侧底壁上时,电路板5和金属弹片41可拆卸连接。具体的,电路板5上设置有金属接触点,金属弹片41和金属接触点抵接,以实现电源插脚4和电路板5之间的电性连接。电源插脚4设置有避让孔21所在的位置,并且电源插脚4和内部的散热壳体2之间的距离保持在1mm,既能够确保安规距离,又能够较大程度上保持散热面积的最大化。

74.参照图12和图13,在电路板5上设置有充电座51以及接地保护座511,接地保护座511覆盖在充电座51上,对充电座51进行保护。散热板32靠近绝缘壳体1的一侧上设置有抵接片325,抵接片325和接地保护座511均为金属材质,接地保护座511还和电路板5上的地线连接。

75.抵接片325贯穿绝缘盖板3靠近绝缘壳体1一侧的部分,抵接片325和散热板32电性连接,抵接片325的端部延伸至绝缘盖板3和绝缘壳体1形成的腔室内。当绝缘盖板3和绝缘壳体1固定连接时,充电座51位于在充电孔321内,并且抵接片325和接地保护座511相互卡接,以实现散热壳体2、散热板32以及电路板5上的地线之间的接地连接。通过塑胶对内置的金属材质的散热壳体以及内置的金属材质的散热板的包裹厚度大于0.4mm,不需要留出额

外的安规距离,也无需增加介质作为加强绝缘,能够轻松满足加强绝缘,有效屏蔽电场,达到抑制emi的目的。

76.在其他实施例中,在注塑形成绝缘壳体1前,通过在散热壳体2上焊接导线,使得注塑形成后导线和绝缘壳体1固定连接,同时和散热壳体2电性连接。在安装电路板5时,将导线和电路板5上的地线进行连接,以实现散热壳体2和散热板32的接地。

77.在本实施例中,在绝缘壳体1的内侧空间还填充有导热胶。利用导热胶能够较快的将电路板5上产生的热量传导至绝缘壳体1的内壁上,从而方便对热量进行散失。

78.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1