一种用于用电设备上的散热装置的制作方法

1.本技术一般涉及电气设备冷却领域,尤其涉及一种用于用电设备上的散热装置。

背景技术:

2.各类用电设备在工作工程中均会产生多余的热量,为避免过多的热量影响用电设备正常工作,一般需要在其侧壁上加装散热装置。一般导热性较强的材质价格过高,大面积铺设会使用电设备整体成本上升,一般做法是将导热性较强的导热管铺设在导热性相对不强的散热器表面的安装槽内,这样即可通过导热管快速将用电设备表面的热量吸附过来,再将这部分热量传递至散热器上,由散热器上的格栅散至空气中。为了使导热管吸收的热量快速传递至散热器上,一般会在散热器与导热管之间注入粘接介质,但现有的安装槽为了便于将导热管限制在其内部,一般采用收口设计,这样一方面不便于注入粘接介质,另一方面不便于观察安装槽内是否注满粘接介质,一旦不能注满会造成局部导热性下降,进而影响用电设备正常工作。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种散热性较强的的用于用电设备上散热装置。

4.具体技术方案如下:

5.本技术提供一种用于用电设备上的散热装置,包括:导热管和散热器,所述导热管的导热性高于所述散热器的导热性,所述散热器上靠近用电设备的一侧为吸热面,远离用电设备的一侧为散热面,所述吸热面上设有安装槽,沿所述散热面法线方向,所述安装槽内壁上先是形成有口径逐渐减小的圆柱面部,然后形成有口径逐渐增大的第一平面部,所述安装槽的深度小于所述导热管的直径,所述安装槽内表面面积与其开口面面积之和大于或等于所述导热管的表面积,所述安装槽内用于铺设所述导热管,所述导热管与所述安装槽之间填充有粘接介质。

6.可选的,所述导热管被铺设于所述安装槽内后,其上伸出所述安装槽开口面的部分受力后形成与所述安装槽开口面共面的导热平面。

7.可选的,在所述安装槽内壁上的圆柱面部和第一平面部之间,还形成有沿所述散热面法线方向口径不变的第二平面部,所述安装槽在所述第二平面部处的口径大于或等于所述导热管的直径。

8.可选的,所述安装槽底部为平行于其开口面的第三平面部。

9.可选的,所述第一平面部的法线方向与所述散热面法线方向之间的夹角为45度。

10.可选的,所述导热管材质为铜,其内部设有导热性高于铜的导热介质;所述散热器的材质为铝。

11.可选的,所述粘接介质为焊锡。

12.本技术有益效果在于:

13.通过所述圆柱面部,可将放入所述安装槽内的所述导热管卡在所述安装槽内,而所述第一平面部便于向所述安装槽内注入粘接介质,并且当所述粘接介质布满于所述导热管与所述安装槽之间时,也便于观察。因此该设计可使得粘接介质将所述导热管与所述散热器之间紧密贴合,进而使得所述导热管上吸收的热量均匀地传递至所述散热器上,用电设备上与所述散热面接触的一侧可以得到充分且均匀的降温。保证了用电设备的正常使用。

附图说明

14.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

15.图1为本技术实施例提供的散热装置的结构示意图;

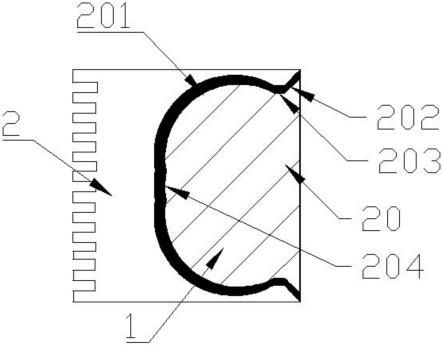

16.图中标号:1,导热管;2,散热器;20,安装槽;201,圆柱面部;202,第一平面部;203,第二平面部;204,第三平面部

具体实施方式

17.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

19.请参考图1,为本实施例提供的一种用于用电设备上的散热装置,包括:导热管1和散热器2,所述导热管1的导热性高于所述散热器2的导热性,所述散热器2上靠近用电设备的一侧为吸热面,远离用电设备的一侧为散热面,所述吸热面上设有安装槽20,沿所述散热面法线方向,所述安装槽20内壁上先是形成有口径逐渐减小的圆柱面部201,然后形成有口径逐渐增大的第一平面部202,所述安装槽20的深度小于所述导热管1的直径,所述安装槽20内表面面积与其开口面面积之和大于或等于所述导热管1的表面积,所述安装槽20内用于铺设所述导热管1,所述导热管1与所述安装槽20之间填充有粘接介质。

20.通过所述圆柱面部201,可将放入所述安装槽20内的所述导热管1卡在所述安装槽20内,而所述第一平面部202便于向所述安装槽内注入粘接介质,并且当所述粘接介质布满于所述导热管1与所述安装槽20之间时,也便于观察。因此该设计可使得粘接介质将所述导热管1与所述散热器2之间紧密贴合,进而使得所述导热管1上吸收的热量均匀地传递至所述散热器2上,用电设备上与所述散热面接触的一侧可以得到充分且均匀的降温。保证了用电设备的正常使用。

21.其中在提升该散热器散热性能的优选实施方式中,所述导热管1被铺设于所述安装槽20内后,其上伸出所述安装槽20开口面的部分受力后形成与所述安装槽20开口面共面的导热平面。

22.通过将所述导热管1上伸出所述安装槽20开口面的部分设置为与所述开口面共面的导热平面,增大了所述导热管1与用电设备的接触面积,进而更加有利于将用电设备上产生的热量吸附过来,以降低其温度。因此该散热装置的散热性能得到加强。

23.其中在降低设备成本投入的优选实施方式中,在所述安装槽20内壁上的圆柱面部201和第一平面部202之间,还形成有沿所述散热面法线方向口径不变的第二平面部203,所述安装槽20在所述第二平面部203处的口径大于或等于所述导热管1的直径。

24.由于在所述安装槽20内壁上的圆柱面部201和第一平面部202之间,增设了所述第二平面部203,因此可在减小所述圆柱面部201直径的同时,保证了所述安装槽20的深度足以容纳受力变形后的所述导热管1。这样即可无需为了满足上述条件而专门定制相应尺寸的铣削工具,用来加工所述安装槽20的所述圆柱面部201。进而从该角度而言此设计可降低设备的投入成本。

25.其中在确保该散热装置使用稳定性的优选实施方式中,所述安装槽20底部为平行于其开口面的第三平面部204。

26.由于所述安装槽20底部为平行于其开口面的第三平面部204,因此在将所述导热管1铺设于所述安装槽20内以后,及在将所述导热管1伸出所述安装槽20开口面的部分压平的过程中所述导热管1上远离所述开口面的一侧可与所述安装槽20底面充分接触,防止在此过程中发生破裂,进而确保了该散热装置使用稳定性。

27.优选地,所述第一平面部202的法线方向与所述散热面法线方向之间的夹角为45度。

28.其中在进一步降低设备成本投入的优选实施方式中,所述导热管1材质为铜,其内部设有导热性高于铜的导热介质;所述散热器2的材质为铝。

29.通过上述设置,在实现相同预期降温效果的前提下,可以减少价格较高的导热介质的使用,因此降低了设备成本。

30.其中在进一步提升该散热器散热性能的优选实施方式中,所述粘接介质为焊锡。

31.将所述粘接介质由现有技术中的胶水替换为焊锡,这样既可增加所述导热管1固定后的牢固性,又可增加其导热性。因此进一步提升了该散热器散热性能。

32.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1