智能电加热刀驱动电路的制作方法

本技术涉及驱动电路领域,特别涉及智能电加热刀驱动电路。

背景技术:

1、现有的电加热刀驱动采用自激振荡的驱动方式,通过变压器进而驱动半桥大功率三极管,最终通过功率线圈驱动刀片发热。功率线圈通过反馈电压,对自激振荡的门限进行调节,从而调节有效的功率,也就是温度的调节。现有的电加热刀根据刀片阻抗不同采用分功率设计,如100w,150w,200w,250w 等。

2、现有的电加热刀驱动板采用电流型三极管驱动,功耗损失大,三极管发热严重,需要增加散热片等辅助散热,在手持式外壳有限的空间内增加了安装难度,散热片接触不好导致散热效果不理想进而烧坏大功率三极管,降低了产品的可靠性。散热片和高压相连,在有限的空间内难做到有效的安全间距,增加了其他散热片附近元器件击穿的风险。

3、现有的电加热刀不同功率等级的驱动板需要不一样的电路元件进行匹配,这样就造成了驱动板有很多种。当使用者拥有几把不同功率等级的电加热刀时,这种情况尤为严重,很容易将刀片连接错误。此时的结果为,高功率驱动板连接低阻抗刀片,刀片功率太大致使刀片烧坏或者驱动板过流烧毁。不仅如此传统的驱动板采用电位器进行调节,其功率曲线非线性。当使用者想调低温度时,从满功率慢慢降低至稍低功率,功率会急剧下降,无法调至理想的功率和温度。

4、综上:现有电加热刀驱动板存在的技术问题有4点,1功率损耗大,发热严重;2散热片安装结构繁琐组件很多,容易击穿附近器件;3不同刀片需对应不同驱动板;4、功率调节非线性。

技术实现思路

1、针对背景技术中提到的问题,本实用新型的目的是提供智能电加热刀驱动电路,以解决背景技术中提到的问题。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

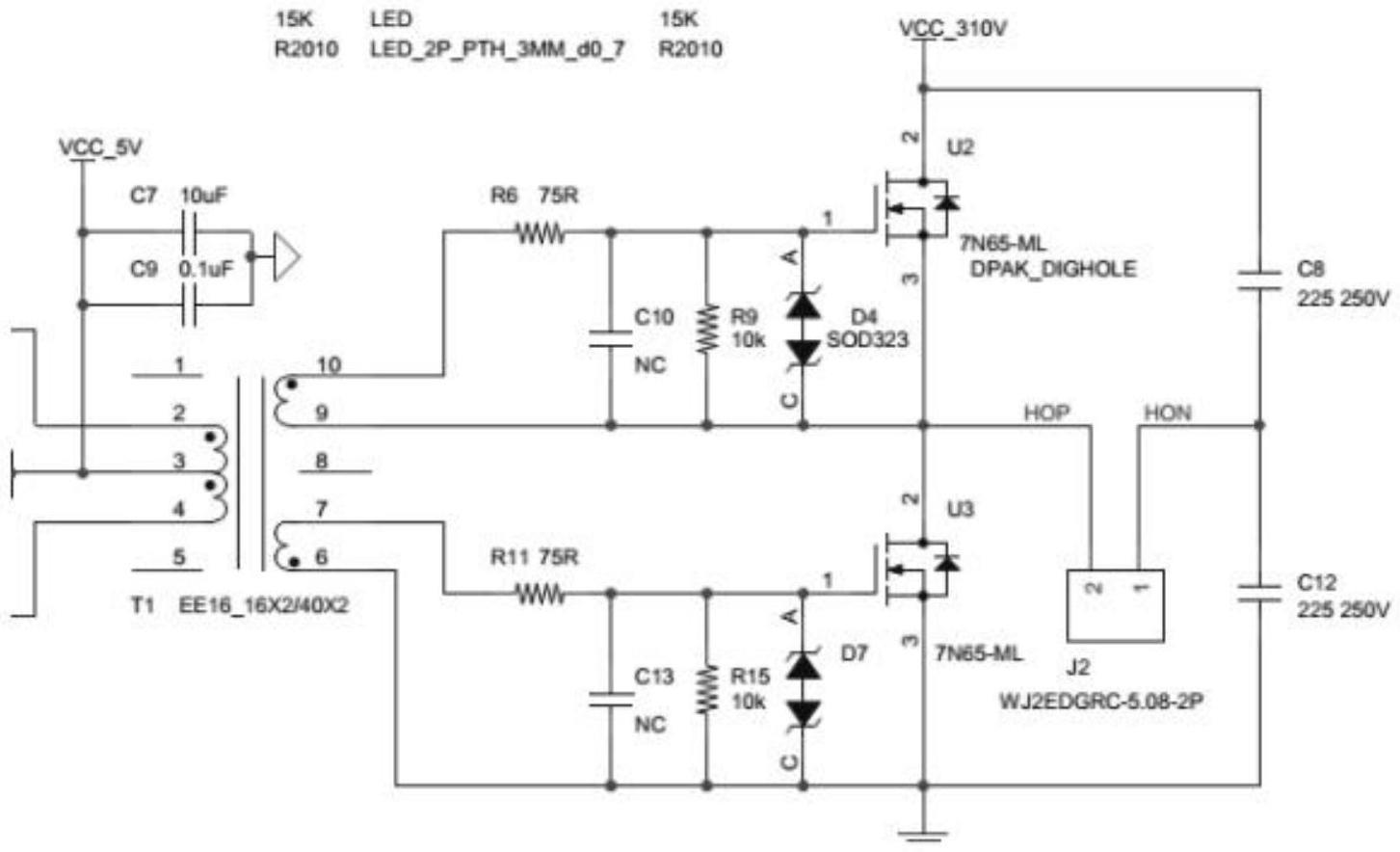

3、智能电加热刀驱动电路,包括mcu主控模块,所述mcu主控模块上电性连接有igbt驱动模块,所述igbt驱动模块中包括有变压器t1,所述变压器 t1用于驱动mos管u2和mos管u3组成的半桥,所述mos管u2和所述mos管 u3的漏极上分别电性连接串联的电容c8和电容c12,所述mos管u2的漏极上电性连接有输入端,所述mos管u3的漏极电性接地,所述mos管u2和所述mos管u3的源极相互电性连接。

4、通过采用上述技术方案,本实用新型结构简单,发热功耗小省去繁琐的散热片安装,可以适配多种刀头,做到一机多用,输出功率线性,可调节温度范围广,调节精细;且mcu主控模块为功率模块提供互补的pwm,同时采集电流互感器的反馈电流,通过控制pwm的导通的占空比改变驱动的有效电流值,进而控制温度的调节,通过8421编码器进行16挡调节,对应16挡不同的温度,功率线圈最终驱动电热刀达到温度平衡;igbt驱动模块由变压器t1驱动由mos管u2和mos管u3组成的半桥;mos毫欧级别的内阻,将发热量降低至最低;电容c8和电容c12为母线整流滤波电容,为半桥模块提供稳定的 310v直流输入电源。

5、较佳的,所述mos管u2的栅极上电性连接对向二极管组d4,所述对向二极管组d4的一侧并联连接有电阻r9和电容c10,所述mos管u2的栅极电性连接有电阻r6,所述电阻r6的一端与所述变压器t1的10引脚电性连接,所述变压器t1的9引脚与所述对向二极管组d4另一端、所述电阻r9另一端和所述电容c10另一端电性连接,所述mos管u3的栅极上电性连接对向二极管组d7,所述对向二极管组d7的一侧并联连接有电阻r15和电容c13,所述mos 管u3的栅极电性连接有电阻r11,所述电阻r11的一端与所述变压器t1的7 引脚电性连接,所述变压器t1的6引脚与所述对向二极管组d7另一端、所述电阻r15另一端和所述电容c13另一端电性连接。

6、通过采用上述技术方案,通过上述电子元器件,可以使的变压器t1能够有效的实现对mos管u2和mos管u3进行驱动,并且保护电路的安全性,实现滤波和限流的作用。

7、较佳的,所述mos管u2的源极与所述电容c8和所述电容c12之间的节点之间电性连接有插接头j2,所述变压器t1的另一侧的3引脚上电性连接有并联的电容c7和电容c9。

8、通过采用上述技术方案,插接头j2的设定便于实现负载的连接,实现供电运行,且电容c7和电容c9的设定,可以使得供电过程更加的稳定可控。

9、较佳的,所述mcu主控模块上电性连接有电源模块,所述电源模块中包括有限流电阻fr1,所述限流电阻fr1的一侧电性连接有芯片u1,所述芯片 u1的一侧电性连接有并联的电容c1、电容c2、电容c3、电容c4、电解电容 c5和二极管d1。

10、通过采用上述技术方案,fr1为限流电阻,限制芯片u1上电的最大电流;芯片u1为集成的电源模块,将220v转换为5v低压以备mcu主控模块等外围电子设备使用;电容c1、电容c2、电容c3、电容c4、电解电容c5成滤波电容阵列,减小电源模块的输出纹波,同时二极管d1为tvs二极管,抑制尖峰瞬态电压,保护低压器件。

11、较佳的,所述mcu主控模块上电性连接有检流模块,所述检流模块中包括有电流互感器l1,所述电流互感器l1的一侧电性连接有串联的电阻r3和电阻r7。

12、通过采用上述技术方案,电流互感器l1将母线电流经过1000:1比例减小输入至mcu主控模块,mcu主控模块通过高速adc将电流信号进行数字采样,同时使用低通数字滤波计算出实际电流的有效值;进而通过调节pwm模块进行电流的有效调节;电阻r3和电阻r7为泄压电阻,提供断电电压泄放通路,避免电击。

13、较佳的,所述检流模块的一侧电性连接有整流桥模块,所述整流桥模块中包括有d3整流桥,所述d3整流桥的一侧电性连接有并联的电阻r5和电阻 r8。

14、通过采用上述技术方案,d3整流桥将交流220v整流经过后级电容滤波为接近310v直流电源;电阻r5和电阻r8提供泄放电阻,防止电源断开后,由于电容储电造成对人员的电击伤害。

15、较佳的,所述mcu主控模块包括有芯片u4,所述芯片u4的4引脚上电性连接有电阻r12和电容c14,所述电阻r12和所述电容c14组成电复位电路,所述芯片u4的9引脚上电性连接有电容c16。

16、通过采用上述技术方案,mcu主控模块以芯片u4为核心,其提供互补的 pwm信号,驱动功率线圈,同时接收检流模块输入的电流信号进行电流的闭环控制;电阻r12和电容c14构成上电复位电路,电容c16等为芯片u4工作的滤波电容;mcu主控模块也监测ntc的温度,严格控制驱动板的温度,进行温度保护,防止温度过高烧坏驱动板;mcu主控模块还接收使用者的电位器信号进行精准的功率调节;最后驱动双色led,可以让使用者直观的感知当前的温度范围。

17、较佳的,所述mcu主控模块上电性连接有人机输入显示模块,所述人机输入显示模块由开关sw3和下拉电阻r31组成,所述开关sw3和所述下拉电阻r31的连接节点一侧电性连接有电阻r29和电容c19组成低通滤波电路。

18、通过采用上述技术方案,当开关sw3未闭合,信号输出高电平,当开关 sw3闭合,信号输出低电平;电阻r29和电容c19组成低通滤波,减小开关的毛刺信号。

19、综上所述,本实用新型主要具有以下有益效果:

20、本实用新型结构简单,发热功耗小省去繁琐的散热片安装,可以适配多种刀头,做到一机多用,输出功率线性,可调节温度范围广,调节精细;且 mcu主控模块为功率模块提供互补的pwm,同时采集电流互感器的反馈电流,通过控制pwm的导通的占空比改变驱动的有效电流值,进而控制温度的调节,通过8421编码器进行16挡调节,对应16挡不同的温度,功率线圈最终驱动电热刀达到温度平衡;igbt驱动模块由变压器t1驱动由mos管u2和mos管u3组成的半桥;mos毫欧级别的内阻,将发热量降低至最低;电容c8和电容 c12为母线整流滤波电容,为半桥模块提供稳定的310v直流输入电源。

- 还没有人留言评论。精彩留言会获得点赞!