一种采用模具单次批量制备热电器件的工艺

本发明涉及热电器件制备,具体涉及一种采用模具单次批量制备热电器件的工艺。

背景技术:

1、热电器件是由热电材料集成的器件,其具有体积小,质量轻等特点,具备高效、安全、环保、使用寿命长、工作无噪音、免维护等优势,其独特的制冷和发电功能被广泛应用于军事、医疗、工业、民用产业、光电、通信等领域。

2、传统的热电器件制备工艺,通常首先将p型热电材料晶圆和n型热电材料晶圆通过物理切割获得热电臂颗粒,其次再通过交替排列,使其形成阵列,然后利用焊料焊接在覆有金属电极的陶瓷基板上,最终形成热电器件,传统的热电器件制备工艺在单次制备时,通常仅能生产一个热电器件,其生产效率较低,成本高,并且热电臂间无材料填充,受潮气、空气影响,长时间服役会影响材料性能,后期增加的封装涂层会增加器件制备工序及制作成本,同时其生产工艺需要氧化铝或者氮化铝基板作为支撑,对基板的厚度有一定要求,而基板厚度的增加,会影响器件的传热,减弱器件性能,目前普通商用热电器件采用焊锡工艺,难以在138℃以上使用。

3、针对此,现有出现了一种通过切割粘结制备微型热电器件的方法,其专利申请号为201711139667.x,但是该方法采用粘贴无法克服热电片间厚度和胶层厚度的差异,随着叠片数量增加,整体误差越来越大,其制备效果较差,并且该方法无法单次制备多组阵列,其制备效率较低,同时该方法仅能满足微型器件的制备,其适用范围较窄。

技术实现思路

1、本发明的目的是提供一种采用模具单次批量制备热电器件的工艺,以解决现有技术中存在的采用现有热电器件制备方法,制备效果差,制备效率低的技术问题;本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果;详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

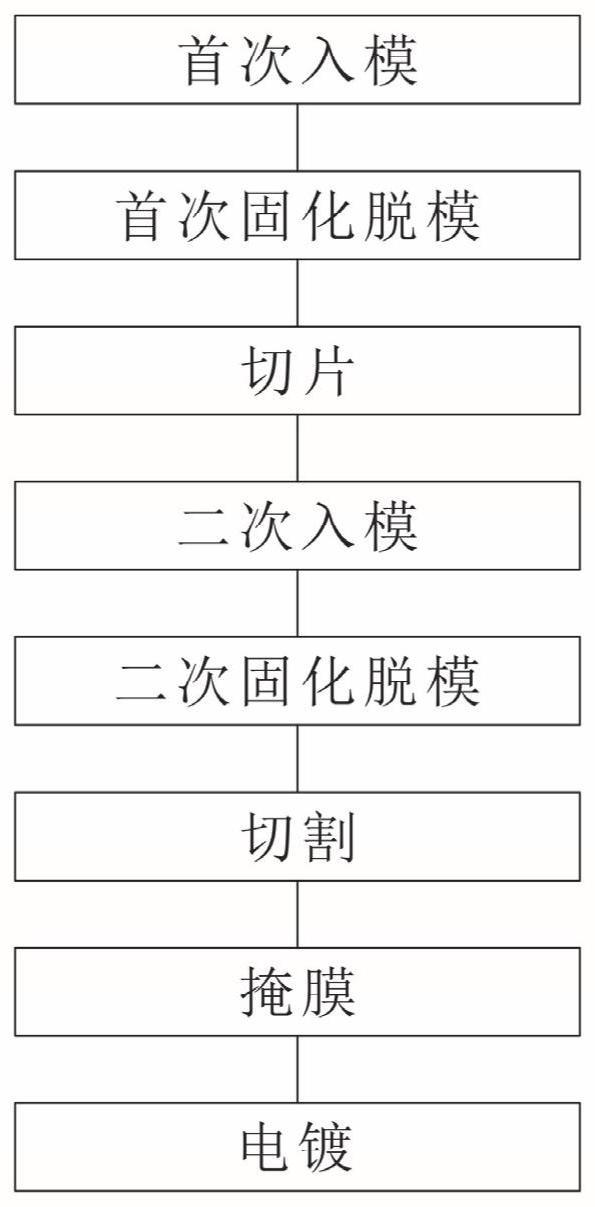

3、本发明提供的一种采用模具单次批量制备热电器件的工艺,至少包括以下步骤:

4、(i)首次入模:将p型热电片和n型热电片依次交替放入至模具内;

5、(ii)首次固化脱模:采用结构胶对所述模具进行灌装,固化后脱模,得到pn热电片复合体,图2中;

6、(iii)切片:将所述pn热电片复合体沿高zt值(热电优值)方向进行切割,得到p型热电臂和n型热电臂交替布置的pn热电臂复合片;

7、(iv)二次入模:将所述pn热电臂复合片依次交替放入至所述模具内,使所述p型热电臂和所述n型热电臂相邻;

8、(v)二次固化脱模:采用结构胶对所述模具进行二次灌装,固化后脱模,得到pn热电臂阵列复合体;

9、(vi)切割:按指定厚度,对所述pn热电臂阵列复合体进行切割,得到pn热电臂阵列复合片;

10、(vii)掩膜:根据所述模具规格绘制掩模版,通过所述掩模版对所述pn热电臂阵列复合片进行图案化,形成导流层;

11、(viii)电镀:通过电镀制备复合电极,得到热电器件。

12、优选地,在步骤(i)首次入模之前,对p型块状热电材料沿高zt值方向切割成指定厚度的p型热电片;对n型块状热电材料沿高zt值方向切割成指定厚度的n型热电片。

13、优选地,所述模具内依次设置有多个放置位;所述放置位包括多个依次均匀设置的格挡,相邻的两个所述格挡围成卡槽。

14、优选地,相邻两个所述格挡之间的距离设置为50~500μm;所述卡槽的深度设置为150~1500μm。

15、优选地,步骤(ii)首次固化脱模和步骤(v)二次固化脱模中,所述结构胶为耐高温低热导率胶。

16、优选地,所述耐高温低热导率胶采用聚酰亚胺耐高温胶、聚醚醚酮耐高温胶或者改性环氧树脂高温胶。

17、优选地,步骤(vii)掩膜中,所述掩模版为磁性掩模版。

18、优选地,步骤(vii)掩膜中,所述掩模版上的孔洞其尺寸小于所述热电臂的尺寸。

19、优选地,步骤(vii)掩膜中,所述导流层为银导流层、金导流层或者镍导流层;所述导流层的厚度不小于100nm。

20、优选地,步骤(viii)电镀中,所述复合电极为复合电镀层,所述复合电镀层包括由下至上依次分布的第一镍层、铜层和第二镍层,其中;所述第一镍层的厚度设置为2~20μm;所述铜层的厚度设置为10~100μm;所述第二镍层的厚度设置为2~20μm。

21、本发明提供的一种采用模具单次批量制备热电器件的工艺至少具有以下有益效果:

22、所述采用模具单次批量制备热电器件的工艺包括步骤(i)首次入模,步骤(ii)首次固化脱模,步骤(iii)切片,步骤(iv)二次入模,步骤(v)二次固化脱模,步骤(vi)切割,步骤(vii)掩膜,步骤(viii)电镀,本发明采用模具,分两次入模及固化脱模,再经掩膜和电镀,完成热电器件的制备,不存在现有制备工艺因粘贴而导致的厚度差异,制备效果显著,而且模具能够同时放置多组p型热电片和n型热电片,能实现热电器件的单次批量制备,制备效率高效,同时适用于微型热电器件及大尺寸热电器件的制备,适用范围广泛。

技术特征:

1.一种采用模具单次批量制备热电器件的工艺,其特征在于,至少包括以下步骤:

2.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,在步骤(i)首次入模之前,对p型块状热电材料沿高zt值方向切割成指定厚度的p型热电片;

3.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,所述模具内依次设置有多个放置位;

4.根据权利要求3所述的采用模具单次批量制备热电器件的工艺,其特征在于,相邻两个所述格挡之间的距离设置为50~500μm;

5.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,步骤(ii)首次固化脱模和步骤(v)二次固化脱模中,所述结构胶为耐高温低热导率胶。

6.根据权利要求5所述的采用模具单次批量制备热电器件的工艺,其特征在于,所述耐高温低热导率胶采用聚酰亚胺耐高温胶、聚醚醚酮耐高温胶或者改性环氧树脂高温胶。

7.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,步骤(vii)掩膜中,所述掩模版为磁性掩模版。

8.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,步骤(vii)掩膜中,所述掩模版上的孔洞其尺寸小于所述热电臂的尺寸。

9.根据权利要求1所述的采用模具单次批量制备热电器件的工艺,其特征在于,步骤(vii)掩膜中,所述导流层为银导流层、金导流层或者镍导流层;

10.根据权利要求1的所述的采用模具单次批量制备热电器件的工艺,其特征在于,步骤(viii)电镀中,所述复合电极为复合电镀层,所述复合电镀层包括由下至上依次分布的第一镍层、铜层和第二镍层,其中:

技术总结

本发明提供了一种采用模具单次批量制备热电器件的工艺,涉及热电器件制备技术领域,所述采用模具单次批量制备热电器件的工艺至少包括以下步骤,步骤(I)首次入模,步骤(II)首次固化脱模,步骤(III)切片,步骤(IV)二次入模,步骤(V)二次固化脱模,步骤(VI)切割,步骤(VII)掩膜,步骤(VIII)电镀;本发明采用模具,通过两次入模及固化脱模,并依次进行掩膜和电镀,最终完成热电器件的制备,不但不存在因粘贴而导致的厚度差异,制备效果显著,而且模具能够同时放置多组P型热电片和N型热电片,能实现热电器件的单次批量制备,制备效率高效,同时适用于微型热电器件及大尺寸热电器件的制备,适用范围广泛。

技术研发人员:邓元,赵世杰,梁立兴

受保护的技术使用者:北京航空航天大学杭州创新研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!