一种陶瓷基板及其制作方法和应用与流程

1.本发明属于照明器件技术领域,具体来讲,涉及一种陶瓷基板及其制作方法和应用。

背景技术:

2.随着功率器件特别是第三代半导体的崛起与应用,半导体器件逐渐向大功率、小型化、集成化、多功能等方向发展,在大型计算机、汽车精密零器件、医疗设备、led光源、军工及航空航天等领域得到重要应用,对封装基板性能和可靠性提出了更高要求。

3.陶瓷基板(又称陶瓷电路板)具有热导率高、耐热性好、热膨胀系数低、机械强度高、绝缘性好、耐腐蚀、抗辐射等特点,在电子器件封装中得到广泛应用。在封装电路板的制作过程中,为了防止表面金属线路层被氧化,都会对其进行表面处理,因此表面处理技术倍受关注。

4.表面化银精饰是一种经济实惠且应用广泛的表面处理技术,银层焊接面可焊性、平整度和共面性很好,工艺成本相较于沉镍金和沉镍钯金具有显著优势,被广泛应用。但是在高温焊接过程,例如共晶焊过程,底层铜线路的铜原子会随银层晶界热扩散至银层表面,产生黄化和黑化现象,影响封装可靠性。同时因感光膜的存在,铜基材表面化银时在感光膜与铜线路之间的缝隙也容易产生严重的“贾凡尼效应”,而造成铜线路层腐蚀断裂。

技术实现要素:

5.为了克服上述现有技术中存在的下述两方面问题:

6.1)化镀银表面精饰层在高温焊接过程中因底层金属扩散迁移至银层表面导致的银面黄化和黑化问题;

7.2)陶瓷基板化银精饰时因“贾凡尼效应”导致的铜线路层和感光膜处的铜腐蚀而造成线路断裂的情况。

8.本发明提供了一种具有全新结构的陶瓷基板,该陶瓷基板通过于铜线路层与表面精饰层之间设置过渡层及连接层,不仅可以有效抑制底层金属的高温热迁移现象,解决表面精饰层表面高温黄化黑化问题,并且还可以阻止表面精饰层形成时其金属离子与铜线路层的铜之间的直接化学置换反应,消除“贾凡尼效应”,保护铜线路不受腐蚀。

9.本发明具体提供了以下技术方案:

10.一种陶瓷基板,其包括:

11.陶瓷基片,具有若干通孔;

12.金属打底层,间断设置于陶瓷基片的上下表面及通孔内壁;

13.铜线路层,设置于金属打底层的表面上且充盈通孔内部;

14.表面精饰层,设置于铜线路层之上;

15.其中,铜线路层与表面精饰层之间还具有叠层设置于铜线路层上的过渡层及连接层,该连接层的微观组织呈垂直于界面的致密纳米柱状晶型。

16.进一步地,该连接层的材料为镍、镍磷、镍硼中的任意一种,厚度不超过1 μm。

17.更进一步地,该过渡层的材料为镍、镍磷、镍硼中的任意一种,厚度为0.01 μm~15 μm。

18.进一步地,表面精饰层的材料为银基材料,厚度为10 nm~2000 nm。

19.进一步地,陶瓷基板的材料选自氧化铝、氮化铝、氮化硅、氧化锆、碳化硅、氧化铍、氮化硼、硼化镧或氧化锆增强氧化铝(zta)中的任意一种。

20.更进一步地,通孔的孔径范围为10 μm~300 μm。

21.进一步地,金属打底层的材料选自铜、铬、锰、钛、镍、或钨中的任意一种或至少两种的组合,厚度为0.1 μm~3 μm。

22.进一步地,铜线路层的厚度为10 μm~200 μm。

23.本发明的另一目的还在于提供上述陶瓷基板的制作方法,其包括下述步骤:

24.s1、对陶瓷基片进行打孔处理,获得若干通孔;

25.s2、在陶瓷基片的上下表面上及通孔内壁形成金属打底层;

26.s3、在金属打底层上进行图形转移产生线路图案,在金属打底层的上下表面形成间隔的感光膜层,且在感光膜层的缝隙处及通孔内部形成铜线路层;

27.s4、在铜线路层上形成过渡层;

28.s5、在过渡层上形成连接层;

29.s6、在连接层上形成表面精饰层;

30.s7、对感光膜层及位于其下方的金属打底层进行退膜蚀刻,将陶瓷基片暴露出,获得陶瓷基板。

31.具体地,在上述步骤s5中,采用对过渡层进行酸浸、微蚀、钯活化中任意一种方式处理来获得连接层;或采用电镀工艺在过渡层上形成连接层。

32.一般地,酸浸工艺采用质量分数为1%~10%的硫酸溶液,酸浸温度为20℃~50℃,酸浸时间为5 min~20 min;微蚀工艺采用质量分数为5%~30%硫酸和20 g/l~120 g/l过硫酸钠的混合溶液,微蚀温度为20℃~40℃,微蚀时间为0.5 min~5 min;钯活化采用胶体钯活化体系,包含金属钯盐、锡酸钠、氯化钠和螯合剂,钯离子浓度为10 ppm~200 ppm,锡酸钠浓度为0.5 g/l~5 g/l,氯化钠浓度为10 g/l~150 g/l,螯合剂包括乙二胺、乙二胺四乙酸或酒石酸钠,螯合剂浓度为0.5 g/l~5 g/l,活化温度为20℃~40℃,活化时间为1 min~10 min;电镀工艺采用浓度为200 g/l~400 g/l硫酸镍、30 g/l~80 g/l氯化镍、30 g/l~60 g/l硼酸混合而成的电镀镍溶液,电流密度为5 ma/cm2~200ma/cm2,电镀温度为60℃~90℃,电镀时间为10 sec~1800 sec。

33.进一步地,在上述步骤s4中,采用化学镀或电镀的工艺在铜线路层上形成过渡层。

34.一般地,采用化学镀工艺形成过渡层的工艺包括除油、微蚀、预浸、活化、化镀过渡层等操作,主要步骤包括:

35.a)除油过程采用质量分数为5%~30%硫酸和质量分数为1%~10%表面活性剂,其中表面活性剂包括但不限于十二烷基硫酸钠、十二烷基苯磺酸钠、季铵化物等,清洗时间为1 min~5 min,清洗温度为30℃~60℃,之后纯水清洗。

36.b)微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为5%~50%,双氧水浓度为10%~50%,微蚀温度为20℃~40℃,微蚀时间为0.5 min~5 min。

37.c)预浸过程采用质量分数为2%~20%的硫酸溶液,预浸温度为20℃~40℃,预浸时间为1 min~5 min。

38.d)活化过程采用胶体钯活化体系,包含金属钯盐、锡酸钠、氯化钠和螯合剂,其中金属钯盐包含氯化钯、硫酸钯、二氯四氨钯等,钯离子浓度为10 ppm~200 ppm;锡酸钠浓度为0.5 g/l~5 g/l;氯化钠浓度为10 g/l~150 g/l;螯合剂包括但不限于乙二胺、乙二胺四乙酸、酒石酸钠等,浓度为0.5 g/l~5 g/l;活化温度为20℃~40℃,活化时间为1 min~10 min。

39.e)过渡层化镀的工艺中,(1)化镀镍磷过渡层的镀液包含以下组分:5 g/l~30 g/l硫酸镍、5 g/l~30 g/l乙酸镍、10 g/l~100 g/l次亚磷酸钠、30 g/l~40 g/l柠檬酸钠、0.01 g/l~0.03 g/l硫脲和0.1%~2% edta,镀液ph为6.4~7.2,化镀温度为60℃~85℃;(2)化镀镍硼过渡层的镀液包含以下组分:5 g/l~30 g/l硫酸镍、5 g/l~30 g/l乙酸镍、20 g/l~50 g/l柠檬酸钠、0.1%~2% edta、2.5 g/l~8 g/l硼氢化钠、2.5 g/l~8 g/l二甲基胺硼烷和0.01 g/l~0.03 g/l硫脲,镀液ph为7.2~7.8,化镀温度为50℃~70℃。

40.在本发明的该陶瓷基板的制作方法中,陶瓷基片的打孔工艺,金属打底层、感光膜层、铜线路层、表面精饰层的制作工艺,以及退膜蚀刻工艺等,一般可采取下述工艺等来制作形成,但本发明并不限于此,本领域技术人员可采取同类已知其他工艺,此处不再一一赘述。

41.进一步地,在上述步骤s6中,采用化学镀银或电镀银的工艺在连接层上形成表面精饰层。

42.一般地,化学镀银形成表面精饰层的工艺包括化镀银预浸、镀银的过程,主要步骤包括:

43.a)化镀银预浸工艺的预浸液包含以下组分:1%~5%还原剂、0.1%~3%稳定剂、1%~15%络合剂;其中还原剂为甲醛、葡萄糖、酒石酸盐、乙二醛、硼氢化钠、三乙醇胺、丙三醇中的一种或多种,稳定剂为明胶、碘化物、无机金属盐、含硫化合物、氨基酸中的一种或多种,络合剂为氨水、edta、乙二胺、酒石酸钠中的一种或多种。

44.b)镀银工艺的镀液包含以下组分:银源提供银离子的浓度为0.1 g/l~20 g/l,还原剂浓度为5%~20%,稳定剂浓度为1%~10%,络合剂浓度为10%~30%;其中银源可以为硝酸银、胺磺酸银、亚硝酸银中的一种或多种,还原剂为甲醛、葡萄糖、酒石酸盐、乙二醛、硼氢化钠、三乙醇胺、丙三醇中的一种或多种,稳定剂为明胶、碘化物、无机金属盐、含硫化合物、氨基酸中的一种或多种;络合剂为氨水、edta、乙二胺、酒石酸钠中的一种或多种;镀液ph为3.8~6.5,化镀温为度35℃~65℃,喷淋压力为1 mpa~10 mpa,化镀时间为1 min~10 min。

45.进一步地,在上述步骤s2中,采用等离子体化学气相沉积、激光化学气相沉积、热化学气相沉积、磁控溅射、离子镀沉积、电子束蒸发或印刷浆料填孔技术中的任意一种或至少两种的复合工艺,在陶瓷基片的上下表面上及通孔内壁形成金属打底层。

46.进一步地,在上述步骤s3中,图形转移的过程中包括贴感光膜和曝光显影,其中贴感光膜的膜厚度为10 μm~1000 μm;曝光显影的曝光时间为1 s~60 s,显影温度为20℃~50℃,显影时间为1 min~10 min。

47.更进一步地,采用电镀工艺在感光膜层的缝隙处及通孔内部形成铜线路层。

48.一般地,图形电镀铜线路层的工艺包括除油、微蚀、酸洗、电镀铜等过程,主要步骤

包括:

49.a)除油过程依次采用质量分数为5%~30%硫酸溶液浸泡1 min~3 min、丙酮清洗浸泡1 min~5 min、乙醇浸泡清洗1 min~5 min,最后纯水清洗。

50.b)微蚀过程包括但不限于硫酸/双氧水体系、三氯化铁体系等,其中硫酸/双氧水体系中硫酸浓度为5%~50%、双氧水浓度为10%~50%,三氯化铁体系中铁离子含量为5 g/l~50 g/l。

51.c)微蚀的温度为20℃~、-40℃,时间为0.5 min~5 min。

52.d)酸洗过程采用质量分数为1%%20%硫酸溶液浸泡1 min~10 min,之后纯水清洗。

53.e)电镀铜工艺,采用电镀液组成为30 g/l~150 g/l硫酸铜、50 g/l~300 g/l硫酸、0 ppm~30 ppm盐酸、1 ml/l~30 ml/l润湿剂、0.1ml/l~10 ml/l光亮剂的混合溶液;操作温度为15℃~45℃,电流密度为0.5 asd~5 asd,循环流量为10 m3/h~15m3/h;阳极选用磷含量为0.03%~0.06%的磷铜球,磷铜球直径至少30 mm,阴极为沉积金属打底层的陶瓷板。

54.在上述步骤s7中,退膜蚀刻工艺包括感光膜去除和金属打底层去除两部分。其中,退膜过程使用质量分数5%~50%有机碱溶液浸泡10 min~300 min,喷淋压力为1 mpa~10 mpa,温度为30℃~60℃;蚀刻工艺采用10%~30%强酸溶液、10%~30%双氧水溶液,所述强酸包括盐酸、硫酸、硝酸、磷酸、氢氟酸中的一种或多种,蚀刻时间为1 min~5 min,蚀刻温度为25℃~55℃,喷淋压力为1 mpa~10 mpa。

55.一般地,陶瓷基片的尺寸范围可以根据实际需要进行选取,如其规格范围可以为50 mm

×

(50~300) mm

×

300 mm,厚度为0.1 mm~3.0 mm。

56.对陶瓷基片可以采用机械钻孔或激光打孔方式形成通孔,其中激光打孔具体可以采用固体激光器、半导体激光器、气体激光器、红外激光器或x射线激光器中的任意一种。

57.本发明提供了一种陶瓷基板及其制作方法,通过在铜线路层和表面精饰层之间依次增加过渡层和连接层,一方面过渡层和连接层的引入起到了隔离铜线路层和表面精饰层的作用,有效阻挡了铜离子的迁移,避免了现有技术中表面精饰层黄化和黑化的问题,另一方面,连接层因微观组织呈垂直于界面的致密纳米柱状晶型而具有大量的晶界,可以提升后段化银时扩散与置换沉积速率与沉积均匀性。

58.与此同时,本发明提供的该陶瓷基板,其中存在的该具有特定结构的连接层,还能够提高表面精饰层与过渡层之间的结合力。

59.本发明的另一目的还在于提供了上述陶瓷基板在发光二极管led、激光二极管ld、通讯、传感器或功率器件中作为散热封装基板的应用。

附图说明

60.图1是根据本发明的实施例的陶瓷基板的结构示意图;

61.图2是根据本发明的实施例的陶瓷基板的制作方法工艺流程图;

62.图3~图9是根据本发明的实施例的陶瓷基板的制作工艺的结构示意图;

63.图10是根据本发明的实施例10的陶瓷基板与封装端芯片粘结层烧结互联的界面tem图;

64.图11是根据本发明的实施例1的陶瓷基板烘烤后的表面元素分析图;

65.图12是根据本发明的对比例1的陶瓷基板烘烤后的表面元素分析图;

66.图13是根据本发明的实施例10和对比例2的陶瓷基板的声发射附着力划痕测试结果。

具体实施方式

67.如图1所示,本发明提供了一种陶瓷基板,其包括陶瓷基片11,该陶瓷基片11上具有若干通孔111。陶瓷基片11的上下表面以及通孔111的内壁上具有间断分布的金属打底层12。金属打底层12的表面上以及通孔111的内部(充满)具有铜线路层13。铜线路层13的表面具有依次叠层的过渡层14、连接层15和表面精饰层16。

68.其中,连接层15的微观组织呈垂直于界面的致密纳米柱状晶型,晶体结构为面心立方。

69.该陶瓷基片11的未被金属打底层12、铜线路层13、过渡层14、连接层15及表面精饰层16等结构覆盖的部分暴露。

70.本发明提供的上述陶瓷基板的制作方法如下所述,参照图2的工艺流程图及图3~图9的分布结构示意图。

71.步骤s1:对陶瓷基片11进行打孔处理,在其表面获得若干通孔111;如图3所示。

72.步骤s2:在陶瓷基片11的上下表面以及通孔111的内壁制作形成金属打底层12;如图4所示。

73.步骤s3:在金属打底层12上进行图形转移产生线路图案,在金属打底层12的上下表面形成了间隔的感光膜层12a、以及位于感光膜层12a的缝隙处及通孔111内部的铜线路层13;如图5所示。

74.步骤s4:在铜线路层13上形成过渡层14;如图6所示。

75.步骤s5:在过渡层14上形成连接层15;如图7所示。

76.步骤s6:在连接层15上形成表面精饰层16;如图8所示。

77.步骤s7:对感光膜层12a及位于其下方的部分金属打底层12进行退膜蚀刻,将陶瓷基片11暴露出,获得陶瓷基板;如图9所示。

78.为更好地理解本发明,下面实例是对本发明的进一步举例说明,仅用来解释本发明内容,但不限制本发明,所有基于本发明列出类似实施例,都应属于其保护范围。

79.实施例1

80.本实施例采用下述具体的工艺制作了一种陶瓷基板。

81.选取0.38 mm厚度、尺寸为114 mm

×

114 mm的氧化铝陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行10μm孔径通孔钻孔,获得若干通孔。

82.钻孔结束后通过物理真空蒸镀方式在600℃温度条件下在陶瓷基片表面和通孔内壁沉积0.5μm厚度的钛层作为金属打底层。

83.随后通过压膜机将30 μm厚度的光阻干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影2 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

84.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为10 μm,主要步骤包括:

85.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、

乙醇浸泡清洗35 min,最后纯水清洗;

86.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为5 min;

87.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

88.电镀铜工艺,采用电镀液组成为150 g/l硫酸铜、150 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为钛层打底的氧化铝陶瓷板。

89.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用钯活化工艺后处理过渡层进行连接层的制作。

90.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、后处理过渡层获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

91.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

92.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%;微蚀温度为40℃,微蚀时间为5 min;

93.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

94.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

95.过渡层化镀种类为化镀镍磷,厚度为3.1 μm;镀液包含以下组分:50 g/l硫酸镍、1% edta、20 g/l次亚磷酸钠和0.01 g/l硫脲,镀液ph为4.5,化镀温度为80℃;

96.后处理工艺为钯活化,钯活化采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为100 ppm、锡酸钠浓度为1.0g/l、氯化钠浓度为30 g/l、螯合剂是浓度为3 g/l乙二胺四乙酸;活化温度为30℃,活化时间为5 min,后处理后形成厚度为0.1 μm的纳米柱状晶层,保留厚度为3 μm的镍磷层作为过渡层;

97.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

98.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,化镀时间为2 min,镀银厚度为200 nm;

99.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

100.实施例2

101.本实施例采用下述具体的工艺制作了一种陶瓷基板。

102.选取0.5 mm厚度、尺寸为114 mm

×

114 mm的氮化铝陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行25μm孔径通孔钻孔,获得若干通孔。

103.钻孔结束后通过磁控溅射方式在300℃温度条件下在陶瓷基片表面和通孔内壁沉积0.1μm厚度的铬层作为金属打底层。

104.随后通过压膜机将30 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影2 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

105.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为25 μm,主要步骤包括:

106.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

107.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%;微蚀温度为40℃,微蚀时间为5 min;

108.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

109.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为铬层打底的氮化铝陶瓷板。

110.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用酸浸工艺后处理过渡层进行连接层的制作。

111.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、后处理过渡层获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

112.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

113.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%;微蚀温度为40℃,微蚀时间为5 min;

114.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

115.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

116.过渡层化镀种类为化镀镍硼,厚度为0.63 μm;镀液包含以下组分:5 g/l硫酸镍、10 g/l乙酸镍、20 g/l柠檬酸钠、1% edta、2.5 g/l硼氢化钠、2.5 g/l二甲基胺硼烷和0.01 g/l硫脲,镀液ph为7.5,化镀温度为60℃;

117.连接层工艺为酸浸,酸浸工艺采用质量分数为10%的硫酸溶液,酸浸温度为50℃,酸浸时间为5 min,酸浸后形成厚度为0.13 μm的纳米柱状晶层,保留厚度为0.5 μm的镍硼层作为过渡层;

118.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

119.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,化镀时间为2 min,镀银厚度为300 nm;

120.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

121.实施例3

122.本实施例采用下述具体的工艺制作了一种陶瓷基板。

123.选取0.25 mm厚度、尺寸为190 mm

×

140 mm的氮化硅陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行50μm孔径通孔钻孔,获得若干通孔。

124.钻孔结束后通过等离子体化学气相沉积方式在50℃温度条件下在陶瓷基片表面和通孔内壁沉积1.3μm厚度的铜钛层作为金属打底层。

125.随后通过压膜机将75 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影2 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

126.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为55 μm,主要步骤包括:

127.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

128.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为5 min;

129.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

130.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为铜钛层打底的氮化硅陶瓷板。

131.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用电镀工艺在过渡层上进行连接层的制作。

132.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、电镀获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

133.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

134.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%;微蚀温度为40℃,微蚀时间为5 min;

135.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

136.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

137.过渡层化镀种类为化镀镍磷,厚度为0.22 μm;镀液包含以下组分:50 g/l硫酸镍、1% edta、20 g/l次亚磷酸钠和0.01 g/l硫脲,镀液ph为4.5,化镀温度为80℃;

138.连接层工艺为电镀纳米镍,工艺采用浓度为400g/l硫酸镍、80 g/l氯化镍、60 g/l硼酸混合而成的电镀镍溶液,电流密度为200ma/cm2,电镀温度为90℃,电镀时间为480sec,形成厚度为0.25 μm的纳米柱状晶层;

139.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

140.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%

乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为600 nm;

141.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

142.实施例4

143.本实施例采用下述具体的工艺制作了一种陶瓷基板。

144.选取0.5 mm厚度、尺寸为120 mm

×

120 mm的碳化硅陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行80μm孔径通孔钻孔,获得若干通孔。

145.钻孔结束后通过电子束蒸发方式在25℃温度条件下在陶瓷基片表面和通孔内壁沉积1.5μm厚度的锰层作为金属打底层。

146.随后通过压膜机将75 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影2 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

147.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为60 μm,主要步骤包括:

148.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

149.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为5 min;

150.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

151.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为锰层打底的碳化硅陶瓷板。

152.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用电镀工艺在过渡层上进行连接层的制作。

153.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、电镀获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

154.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

155.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%;微蚀温度为40℃,微蚀时间为5 min;

156.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

157.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

158.过渡层化镀种类为化镀镍硼,厚度为1.20 μm;镀液包含以下组分:5 g/l硫酸镍、10 g/l乙酸镍、20 g/l柠檬酸钠、1% edta、2.5 g/l硼氢化钠、2.5 g/l二甲基胺硼烷和0.01 g/l硫脲,镀液ph为7.5,化镀温度为60℃;

159.连接层工艺为电镀纳米镍,工艺采用浓度为300g/l硫酸镍、70 g/l氯化镍、50 g/l

硼酸混合而成的电镀镍溶液,电流密度为150ma/cm2,电镀温度为80℃,电镀时间为600sec,形成厚度为0.36 μm的纳米柱状晶层;

160.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

161.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为2000 nm;

162.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

163.实施例5

164.本实施例采用下述具体的工艺制作了一种陶瓷基板。

165.选取0.1 mm厚度、尺寸为120 mm

×

120 mm的氮化硼陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行100μm孔径通孔钻孔,获得若干通孔。

166.钻孔结束后通过磁控溅射方式在500℃温度条件下在陶瓷基片表面和通孔内壁沉积2.2μm厚度的镍铜锰层作为金属打底层。

167.随后通过压膜机将100 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影2 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

168.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为80 μm,主要步骤包括:

169.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

170.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为5 min;

171.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

172.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为镍铜锰层打底的氮化硼陶瓷板。

173.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用电镀工艺在过渡层上进行连接层的制作。

174.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、电镀获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

175.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

176.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%;微蚀温度为40℃,微蚀时间为5 min;

177.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

178.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠

浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

179.过渡层化镀种类为化镀镍硼,厚度为3.5 μm;镀液包含以下组分:5 g/l硫酸镍、10 g/l乙酸镍、20 g/l柠檬酸钠、1% edta、2.5 g/l硼氢化钠、2.5 g/l二甲基胺硼烷和0.01 g/l硫脲,镀液ph为7.5,化镀温度为60℃;

180.连接层工艺为电镀纳米镍,工艺采用浓度为350g/l硫酸镍、70 g/l氯化镍、50 g/l硼酸混合而成的电镀镍溶液,电流密度为200ma/cm2,电镀温度为70℃,电镀时间为600sec,形成厚度为0.52 μm的纳米柱状晶层;

181.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

182.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为1000 nm;

183.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

184.实施例6

185.本实施例采用下述具体的工艺制作了一种陶瓷基板。

186.选取0.3 mm厚度、尺寸为50 mm

×

50 mm的硼化镧陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行150μm孔径通孔钻孔,获得若干通孔。

187.钻孔结束后通过印刷浆料与填孔浆料方式在陶瓷基片表面和通孔内壁沉积3 μm厚度的钛钨层作为金属打底层。

188.随后通过压膜机将150 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影5 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

189.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为120 μm,主要步骤包括:

190.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

191.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为5 min;

192.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

193.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为钛钨层打底的硼化镧陶瓷板。

194.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用微蚀工艺后处理过渡层进行连接层的制作。

195.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、后处理获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为镍层打底的氧化铍陶瓷板。

215.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用微蚀工艺后处理过渡层进行连接层的制作。

216.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、后处理获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

217.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

218.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%,双氧水浓度为20%,微蚀温度为50℃,微蚀时间为5 min;

219.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

220.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

221.过渡层化镀种类为化镀镍硼,厚度为10.9 μm;镀液包含以下组分:5 g/l硫酸镍、10 g/l乙酸镍、20 g/l柠檬酸钠、1% edta、2.5 g/l硼氢化钠、2.5 g/l二甲基胺硼烷和0.01 g/l硫脲,镀液ph为7.5,化镀温度为60℃;

222.连接层工艺为微蚀,采用质量分数为10%硫酸和40 g/l过硫酸钠的混合溶液,微蚀温度为50℃,微蚀时间为4 min,形成厚度为0.9 μm的纳米柱状晶层,保留厚度为10 μm的镍硼层作为过渡层;

223.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

224.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为1200 nm;

225.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

226.实施例8

227.本实施例采用下述具体的工艺制作了一种陶瓷基板。

228.选取0.2 mm厚度、尺寸为120 mm

×

120 mm的zta陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行300μm孔径通孔钻孔,获得若干通孔。

229.钻孔结束后通过激光化学气相沉积方式在陶瓷基片表面和通孔内壁沉积1.3μm厚度的钨层作为金属打底层。

230.随后通过压膜机将200 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为70 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影7 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

231.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为200 μm,主要步骤包括:

232.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

233.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为6 min;

234.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

235.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为镍层打底的氧化铍陶瓷板。

236.过渡层、连接层与精饰层工艺包括除油、微蚀、电镀过渡层、电镀连接层、化镀银预浸、镀银,主要工艺步骤包括:

237.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

238.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%,微蚀温度为50℃,微蚀时间为5 min;

239.过渡层工艺为电镀镍,工艺采用浓度为350g/l硫酸镍、70 g/l氯化镍、50 g/l硼酸混合而成的电镀镍溶液,电流密度为50ma/cm2,电镀温度为80℃,电镀时间为1200sec,形成厚度为6.65 μm的镍层;

240.连接层工艺为电镀纳米镍,工艺采用浓度为350g/l硫酸镍、80 g/l氯化镍、30 g/l硼酸混合而成的电镀镍溶液,电流密度为180ma/cm2,电镀温度为80℃,电镀时间为800sec,形成厚度为0.95 μm的纳米柱状晶层;

241.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

242.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为500 nm;

243.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

244.实施例9

245.本实施例采用下述具体的工艺制作了一种陶瓷基板。

246.选取0.2 mm厚度、尺寸为120 mm

×

120 mm的氧化锆陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行160μm孔径通孔钻孔,获得若干通孔。

247.钻孔结束后通过等离子体化学气相沉积方式在陶瓷基片表面和通孔内壁沉积1.8μm厚度的镍铜层作为金属打底层。

248.随后通过压膜机将200 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影5 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

249.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为160 μm,主要步骤包括:

250.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

251.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为6 min;

252.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

253.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为镍铜层打底的氧化锆陶瓷板。

254.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用电镀工艺在过渡层上进行连接层的制作。

255.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、后处理获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

256.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

257.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%,双氧水浓度为20%,微蚀温度为50℃,微蚀时间为5 min;

258.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

259.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

260.过渡层化镀种类为化镀镍硼,厚度为10 μm;镀液包含以下组分:5 g/l硫酸镍、10 g/l乙酸镍、20 g/l柠檬酸钠、1% edta、2.5 g/l硼氢化钠、2.5 g/l二甲基胺硼烷和0.01 g/l硫脲,镀液ph为7.5,化镀温度为60℃;

261.连接层工艺为电镀纳米镍,工艺采用浓度为350g/l硫酸镍、80 g/l氯化镍、30 g/l硼酸混合而成的电镀镍溶液,电流密度为180ma/cm2,电镀温度为80℃,电镀时间为750sec,形成厚度为0.99 μm的纳米柱状晶层;

262.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

263.镀银工艺的镀液包含以下组分:胺磺酸银浓度为5 g/l、三乙醇胺浓度为10%、无机金属盐浓度为3%、乙二胺浓度为20%;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为400 nm;

264.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

265.实施例10

266.本实施例采用下述具体的工艺制作了一种陶瓷基板。

267.选取0.38 mm厚度、尺寸为120 mm

×

120 mm的氮化铝陶瓷基片,通过二氧化碳激光器在该陶瓷基片表面进行65μm孔径通孔钻孔,获得若干通孔。

268.钻孔结束后通过热化学气相沉积方式在陶瓷基片表面和通孔内壁沉积2.9μm厚度

的铜层作为金属打底层。

269.随后通过压膜机将75 μm厚度的感光干膜贴敷到陶瓷基片上下表面的金属打底层表面,曝光时间控制为60 s,随后通10wt%浓度的氢氧化钠显影液在40℃条件下显影1 min,以此去除未固化的干膜形成基础线路图案,用以在此部分进行图形电镀形成铜线路层。

270.具体地,图形电镀工艺包括除油、微蚀、酸洗、电镀铜等过程,电镀铜镀层厚度为75 μm,主要步骤包括:

271.电镀除油过程依次采用质量分数为10%硫酸溶液浸泡3 min、丙酮清洗浸泡3 min、乙醇浸泡清洗35 min,最后纯水清洗;

272.电镀微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为20%、双氧水浓度为10%,微蚀温度为40℃,微蚀时间为6 min;

273.酸洗过程采用质量分数为20%硫酸溶液浸泡2 min,之后纯水清洗。

274.电镀铜工艺,采用电镀液组成为180 g/l硫酸铜、160 g/l硫酸、30 ppm盐酸、30 ml/l润湿剂、5 ml/l光亮剂;操作温度为15℃,电流密度为4 asd,循环流量为15 m3/h;阳极选用磷含量为0.06%的磷铜球,磷铜球直径为35 mm;阴极为铜层打底的氮化铝陶瓷板。

275.后续采用化学镀工艺进行过渡层和表面精饰层的制作,采用电镀工艺在过渡层上进行连接层的制作。

276.化学镀工艺包括除油、微蚀、预浸、活化、化镀过渡层、电镀工艺获得连接层、化镀银预浸、镀银,主要工艺步骤包括:

277.除油过程依次采用质量分数为10%硫酸和质量分数为5%十二烷基硫酸钠清洗时间5 min,清洗温度为50℃,之后纯水清洗;

278.微蚀过程采用硫酸/双氧水体系,其中硫酸浓度为30%、双氧水浓度为20%,微蚀温度为50℃,微蚀时间为5 min;

279.预浸过程采用质量分数为10%硫酸溶液,预浸温度为30℃,预浸时间为5 min;

280.活化过程采用胶体钯活化体系,金属钯盐为氯化钯,钯离子浓度为200ppm;锡酸钠浓度为2 g/l;氯化钠浓度为50 g/l,螯合剂是浓度为1 g/l的乙二胺;活化温度为20℃,活化时间为1 min;

281.过渡层化镀种类为化镀镍磷,厚度为8 μm;镀液包含以下组分:50 g/l硫酸镍、1% edta、20 g/l次亚磷酸钠和0.01 g/l硫脲,镀液ph为4.5,化镀温度为80℃;

282.连接层工艺为电镀纳米镍,工艺采用浓度为350g/l硫酸镍、80 g/l氯化镍、30 g/l硼酸混合而成的电镀镍溶液,电流密度为180ma/cm2,电镀温度为80℃,电镀时间为240sec,形成厚度为0.3 μm的纳米柱状晶层;

283.化镀银预浸工艺的预浸液包含以下组分:1%三乙醇胺、1%无机金属盐、3%乙二胺,预浸时间为2 min,预浸温度为30℃;

284.镀银工艺的镀液包含以下组分:5 g/l胺磺酸银、10%三乙醇胺、3%无机金属盐、20%乙二胺;镀液ph为5.7,镀银温度为40℃,喷淋压力为5 mpa,镀银厚度为550 nm;

285.退膜蚀刻工艺包括感光膜去除、和金属打底层去除,退膜过程使用质量分数30%有机碱溶液浸泡100 min,喷淋压力为10 mpa,温度为60℃;蚀刻工艺采用30%硫酸溶液和10%双氧水溶液,蚀刻时间为5 min,蚀刻温度为25℃,喷淋压力为10 mpa。

286.下述表1示出了实施例1~实施例10中各结构层的尺寸及材料选择。

287.表1 实施例1~实施例10中陶瓷基板的尺寸及材料选择

[0288][0289]

将上述实施例10提供的陶瓷基板应用时与封装端芯片粘结层的烧结互联的界面

处进行tem测试,如图10所示。从图10中可以看出,陶瓷基板的银基材料表面精饰层已经与封装端芯片粘结层(即纳米烧结银层)烧结在一起,二者相互扩散形成连续的微观组织(即图10中视图方向左侧的纳米银部分),而与其相连的中间部位即该陶瓷基板中的连接层,其与左侧的银层的界面致密、无孔洞与断层,形成很好的键合。并且,从图10中可以看出,该连接层的厚度(即该视图下该结构层的宽度)为300 nm左右,其在微观层面呈垂直于界面的致密纳米柱状晶型,该纳米柱状晶横跨整个连接层区域,纳米柱状晶的宽度约为数十纳米。

[0290]

为了验证本发明提供的上述具有过渡层和连接层的陶瓷基板的有益效果,进行了下述对比实验。

[0291]

对比例1

[0292]

本对比例与实施例1的相同之处在此不再赘述,仅描述与实施例1的不同之处。在本对比例中,所提供的陶瓷基板不存在过渡层和连接层,也即该陶瓷基板中的表面精饰层直接形成在铜线路层之上。相应地,在其制作过程中,也缺少上述实施例1中化镀过渡层、及后处理过渡层获得连接层的相关处理工艺。其余参照实施例1中所述,获得了第一对比陶瓷基板。

[0293]

对比例2

[0294]

本对比例与实施例10的相同之处在此不再赘述,仅描述与实施例10的不同之处。在本对比例中,所提供的陶瓷基板不存在连接层,也即该陶瓷基板中的表面精饰层直接形成在过渡层之上。相应地,在其制作过程中,也缺少实施例10中后处理过渡层获得连接层的相关处理工艺。其余参照实施例10中所述,获得了第二对比陶瓷基板。

[0295]

分别对实施例1和对比例1提供的两种陶瓷基板进行了老化实验,在相同环境下进行比较观察两种陶瓷基板的抗老化能力。其中老化条件为高温烘烤,烘烤温度为200℃,烘烤时间为3 h,之后观察银系表面精饰层的表面状况,并对其表面进行edx元素分析,结果分别如图11和图12所示。

[0296]

通过对比图3和图4可以看出,普通化银精饰的第一对比陶瓷基板烘烤时在20min开始逐步出现银层黄化和黑化现象,烘烤至3 h时表面完全变色,经edx分析表面铜含量高达21.4%;相反,具有过渡层和连接层的化银精饰的陶瓷基板烘烤3 h后表面未见异常变化,edx分析银层表面未检测到铜元素,说明本发明提供的该陶瓷基板所具有的过渡层及连接层,在高温烘烤时有效抑制了铜线路层中的铜原子的高温迁移扩散现象。

[0297]

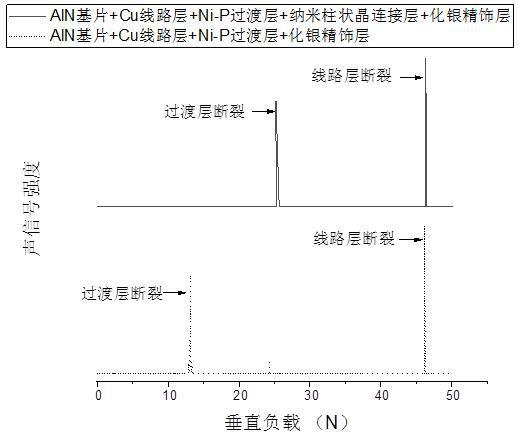

分别对实施例10和对比例2提供的两种陶瓷基板进行声发射附着力划痕测试。测试设备为ws-2005型涂层附着力自动划痕仪(兰州中科凯华);测试条件为:加载范围为0~50n,划痕速度为5 mm/min,加载速率为50 n/min,划痕长度为5 mm。二者的测试结果如图13所示。

[0298]

声发射附着力划痕测试用于评估膜层的结合力,通过金刚石压头匀速在镀层表面划出直线划痕,在该过程中匀速从0增加至一定的垂直负载,并在该过程中监测镀层断裂发出声音信号对应至相应的负载来判断膜层结合力。从图13中可以看出,实施例10提供的陶瓷基板所具有连接层的膜系组合在24.1n载荷时出现膜层剥落,对比例2提供的第二对比陶瓷基板所缺少连接层的膜系组合在13.1n处即出现膜层剥落,具有连接层的膜系组合较缺少连接层的膜系组合具有更好的表面精饰层结合力。该结果揭示了本发明提供的陶瓷基板中,微观组织呈垂直于界面的致密纳米柱状晶型的连接层的存在,对整体膜系的结合力提

升起到显著效果。

[0299]

本发明提供的上述陶瓷基板,因具有的良好属性,能够在发光二极管led、激光二极管ld、通讯、传感器或功率器件中作为散热封装基板进行应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1