一种包含低阻线路的透明电路层制造方法与流程

本发明涉及透明电路板,具体涉及一种包含低阻线路的透明电路层制造方法。

背景技术:

1、透明电路板一般采用透明玻璃或塑料膜作为透明基板,而在透明基板上设置透明电路层。透明电路层一般包括透明电极和透明线路,其一般由镀制在透明基板上的透明导电膜图形化而成。

2、当这种透明电路板应用于大功率产品(如作为透明电热屏、超声波换能屏)时,为了使透明电路层能够导通较大的电流,其往往需要在透明电路层下面垫设低阻线路,这种低阻线路一般选用由低阻铜膜图形化而成的铜线路。然而,从材料上来说,铜属于金属晶体,而透明导电氧化物一般为离子晶体,故当氧化物透明导电薄膜附着在铜线路之上时,两者的接触面很难溶合,导致附着力往往较低,因而容易出现因膜层剥离而导致电性接触不良的问题。

3、虽然有人提出对铜线路表面进行粗化的方法来提高透明导电膜的附着力,以解决上述问题,但是,由于铜线路的厚度较低,这种粗化方法很难有效地实施,故这种方法很难有效地解决透明导电膜在铜线路之上的附着力不够的问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种包含低阻线路的透明电路层制造方法,其能够提高透明导电膜在铜线路之上的附着力,保证铜电路与透明导电膜之间导电的可靠性。采用的技术方案如下:

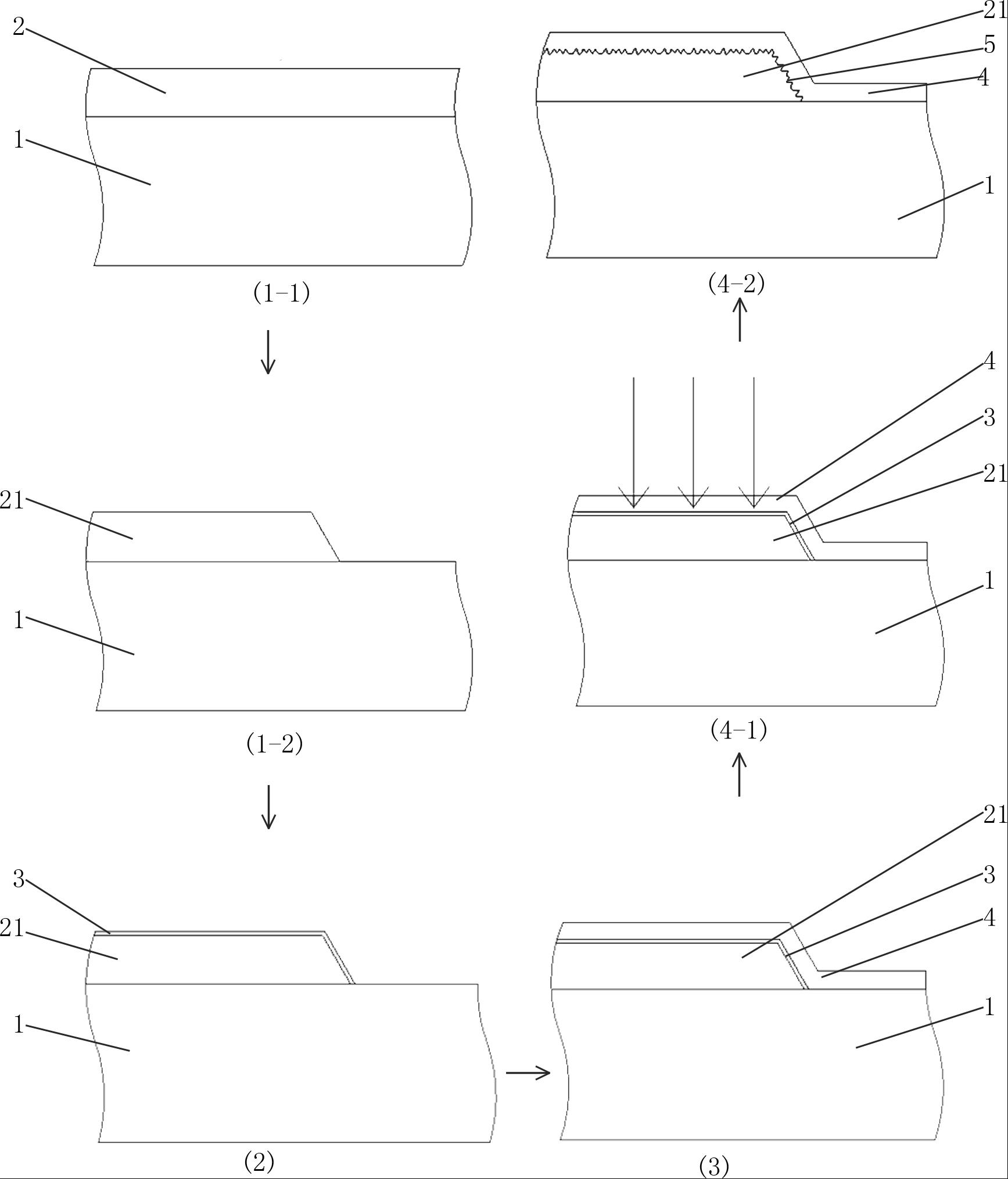

2、一种包含低阻线路的透明电路层制造方法,包括如下步骤:(1)在透明基板的表面上形成低阻铜膜,再对低阻铜膜进行图形化而形成铜电路;(3)在透明基板表面上沉积覆盖低阻铜膜的透明导电膜;其特征在于:在所述步骤(1)之后还进行步骤(2),通过对所述铜电路的表面进行轻度氧化,在铜电路表面形成薄氧化层;所述步骤(3)中,所形成的透明导电膜为至少底层为缺氧态的透明导电膜;在所述步骤(3)之后还进行步骤(4),使透明导电膜底层与薄氧化层发生反应, 使透明导电膜底层与薄氧化层紧密结合在一起。

3、作为本发明的一种具体方案,在所述步骤(1)中,先采用多次磁控溅射法或电镀法在透明基板的表面上形成低阻铜膜;再采用光刻方法对低阻铜膜进行刻蚀实现图形化,形成所述的铜电路。具体地,低阻铜膜的厚度可达到1μm以上。

4、作为本发明的优选方案,在所述步骤(2)中,在低压氧气氛环境下,对所述铜电路进行热处理形成所述薄氧化层。

5、作为本发明进一步的优选方案,所述低压氧气氛的氧分压不大于 0.1pa,热处理温度控制在150~250℃,热处理时间为10~30分钟。

6、在所述步骤(2)中,如果形成的薄氧化层过薄的话,无法有效形成附着,如果形成的薄氧化层过厚的话,薄氧化层无法被完全还原,最终残留的薄氧化层反而会影响到铜电路与透明导电膜的导电。作为本发明的优选方案,所述步骤(2)形成的所述薄氧化层的厚度为1~10nm。

7、作为本发明进一步的优选方案,所述步骤(2) 形成的所述薄氧化层的厚度为2~5nm。

8、作为本发明的优选方案,所述步骤(4)中,所述透明导电膜底层与薄氧化层之间的反应为氧化还原反应,具体为:所述透明导电膜底层的金属原子为所述薄氧化层所氧化,薄氧化层被还原为金属铜,薄氧化层的氧原子迁移到透明导电膜底层,以形成透明导电膜底层与铜电路的互嵌,形成纳米级的互溶层。

9、作为本发明进一步的优选方案,所述透明导电膜为氧化铟锡薄膜;所述步骤(4)中,所述透明导电膜底层的部分未完全氧化的铟原子迁移到薄氧化层。一般地,所述氧化铟锡薄膜是由氧化铟(in2o3)掺杂一定比例(≈10%质量)的氧化锡(sno2)构成。

10、作为本发明再进一步的优选方案,在所述透明导电膜的底层,氧与铟的原子数的数量比小于3:2。由此使得氧化铟锡薄膜呈现为缺氧态。

11、作为本发明再进一步的优选方案,在所述步骤(3)中,采用磁控溅射法在透明基板上沉积所述氧化铟锡薄膜。具体地,所述氧化铟锡薄膜可以采用氧化铟锡靶材,通过磁控溅射进行镀膜而成,在镀膜过程中控制其环境中氧分压小于0.002pa,由此可溅射得到底层为缺氧态的氧化铟锡薄膜(肉眼可观察到氧化铟锡薄膜的透明度小于85%,通过xps进行测试,其原子比的缺陷一般为1%~5%) 。

12、作为本发明的优选方案,在所述步骤(4)中,通过照射紫外光的方式,使透明导电膜底层与薄氧化层发生反应。由于低阻铜膜表面的薄氧化层更容易吸收紫外光从而与薄氧化层发生反应,故通过照射紫外光,尤其是频率为280—190nm的uvc,更容易诱导薄氧化层与缺氧态的透明导电膜底层之间发生反应,其薄氧化层的氧原子迁移到了透明导电膜底层,而透明导电膜底层的部分未完全氧化铟原子迁移到薄氧化层,最终形成了透明导电膜底层与铜电路的互嵌,可提高其工艺处理的效率。

13、为了使薄氧化层充分氧化,作为本发明进一步的优选方案,在所述步骤(4)中,在照射紫外光之后,通过对所述铜电路进行退火,使得透明导电膜底层与薄氧化层发生反应。由此可进一步使透明导电膜底层与薄氧化层发生充分反应,同时使透明导电膜充分氧化而提高其透明度(>90%)。

14、作为本发明再进一步的优选方案,在所述步骤(4)中,在氧气或含氧气氛(如空气)环境下对所述铜电路进行退火,退火温度控制在150~250℃,处理时间为10~30分钟。

15、本发明与现有技术相比,具有如下优点:

16、本发明的透明电路层制造方法中,先通过对铜电路的表面进行轻度氧化,在铜电路表面形成薄氧化层;再在透明基板和薄氧化层的表面上沉积底层为缺氧态的透明导电膜,并通过照射紫外光等方式使透明导电膜底层与薄氧化层发生反应,使薄氧化层的氧原子迁移到透明导电膜底层,薄氧化层被还原为金属铜,并使透明导电膜底层的金属原子为薄氧化层所氧化,以形成透明导电膜底层与铜电路的互嵌,形成纳米级的互溶层,由此提高透明导电膜在铜线路之上的附着力,有利于保证铜电路与透明导电膜之间导电的可靠性。

技术特征:

1. 一种包含低阻线路的透明电路层制造方法,包括如下步骤:(1)在透明基板的表面上形成低阻铜膜,再对低阻铜膜进行图形化而形成铜电路;(3)在透明基板表面上沉积覆盖低阻铜膜的透明导电膜;其特征在于:在所述步骤(1)之后还进行步骤(2),通过对所述铜电路的表面进行轻度氧化,在铜电路表面形成薄氧化层;所述步骤(3)中,所形成的透明导电膜为至少底层为缺氧态的透明导电膜;在所述步骤(3)之后还进行步骤(4),使透明导电膜底层与薄氧化层发生反应, 使透明导电膜底层与薄氧化层紧密结合在一起。

2.根据权利要求1所述的一种包含低阻线路的透明电路层制造方法,其特征在于:在所述步骤(2)中,在低压氧气氛环境下,对所述铜电路进行热处理形成所述薄氧化层;其中,低压氧气氛的氧分压不大于 0.1pa,热处理温度控制在150~250℃,热处理时间为10~30分钟。

3.根据权利要求1所述的一种包含低阻线路的透明电路层制造方法,其特征在于:所述步骤(2)形成的所述薄氧化层的厚度为1~10nm。

4. 根据权利要求3所述的一种包含低阻线路的透明电路层制造方法,其特征在于:所述步骤(2) 形成的所述薄氧化层的厚度为2~5nm。

5.根据权利要求1-4任一项所述的一种包含低阻线路的透明电路层制造方法,其特征在于:所述步骤(4)中,所述透明导电膜底层与薄氧化层之间的反应为氧化还原反应,具体为:所述透明导电膜底层的金属原子为所述薄氧化层所氧化,薄氧化层被还原为金属铜,薄氧化层的氧原子迁移到透明导电膜底层,以形成透明导电膜底层与铜电路的互嵌,形成纳米级的互溶层。

6.根据权利要求5所述的一种包含低阻线路的透明电路层制造方法,其特征在于:所述透明导电膜为氧化铟锡薄膜,所述步骤(3)采用磁控溅射法在透明基板上沉积所述氧化铟锡薄膜;所述步骤(4)中,所述透明导电膜底层的部分未完全氧化的铟原子迁移到薄氧化层。

7.根据权利要求6所述的一种包含低阻线路的透明电路层制造方法,其特征在于:在所述透明导电膜的底层,氧与铟的原子数的数量比小于3:2。

8.根据权利要求1-4任一项所述的一种包含低阻线路的透明电路层制造方法,其特征在于:在所述步骤(4)中,通过照射紫外光的方式,使透明导电膜底层与薄氧化层发生反应。

9.根据权利要求8所述的一种包含低阻线路的透明电路层制造方法,其特征在于:在所述步骤(4)中,在照射紫外光之后,通过对所述铜电路进行退火,使得透明导电膜底层与薄氧化层发生反应。

10.根据权利要求9所述的一种包含低阻线路的透明电路层制造方法,其特征在于:在所述步骤(4)中,在氧气或含氧气氛(如空气)环境下对所述铜电路进行退火,退火温度控制在150~250℃,处理时间为10~30分钟。

技术总结

本发明涉及一种包含低阻线路的透明电路层制造方法,包括如下步骤:(1)在透明基板的表面上形成低阻铜膜,再对低阻铜膜进行图形化而形成铜电路;(3)在透明基板表面上沉积覆盖低阻铜膜的透明导电膜;其特征在于:在所述步骤(1)之后还进行步骤(2),通过对所述铜电路的表面进行轻度氧化,在铜电路表面形成薄氧化层;所述步骤(3)中,所形成的透明导电膜为至少底层为缺氧态的透明导电膜;在所述步骤(3)之后还进行步骤(4),使透明导电膜底层与薄氧化层发生反应,使透明导电膜底层与薄氧化层紧密结合在一起。本发明能够提高透明导电膜在铜线路之上的附着力,保证铜电路与透明导电膜之间导电的可靠性。

技术研发人员:沈奕,高嘉桐,欧建平,余荣,吕岳敏,张汉焱

受保护的技术使用者:汕头超声显示器技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!