一种钙钛矿膜层及其制备方法和应用与流程

本发明属于光伏电池材料领域,具体涉及一种钙钛矿膜层及其制备方法和应用。

背景技术:

1、现如今,太阳能作为一种取之不竭、用之不尽的清洁能源,受到了人们的倍加关注。钙钛矿太阳能电池作为第三代薄膜电池,具有光吸收系数高、带隙可调、光电转换效率高、可弱光发电以及成本低廉等优点,同时钙钛矿太阳能电池经过短短十几年的发展,最高效率已经达到了25.7%,具有光明的发展前景。

2、目前制备钙钛矿薄膜的方法主要分为一步溶液法和共蒸法。一步溶液法制备钙钛矿薄膜指的是通过狭缝涂布等手段将钙钛矿前驱体涂布在基板上,通过气淬或真空等辅助结晶方法形成钙钛矿薄膜。例如cn114759144a公开了一种气吹法辅助狭缝涂布制备钙钛矿薄膜的方法,其方法包括:配制钙钛矿前驱体粉末、溶剂并混合均匀制得钙钛矿前驱体溶液;采用狭缝涂布工艺将所述钙钛矿溶液涂布在基片上,得到钙钛矿湿膜;将湿膜通过气吹工艺制得钙钛矿预结晶干膜;在退火条件下,使得所述钙钛矿预结晶干膜结晶固化形成钙钛矿薄膜。cn113871538a公开了一种应用真空闪蒸辅助狭缝涂布的钙钛矿薄膜制备方法,其中,所述方法包括:配制钙钛矿的前驱体溶液;基于所述前驱体溶液利用多段式注液工艺配合狭缝涂布制备钙钛矿的前驱体薄膜;基于真空闪蒸工艺辅助所述前驱体薄膜的成膜处理,获得所述钙钛矿的前驱体成膜;将所述钙钛矿的前驱体成膜在热台上进行退火处理,获得钙钛矿薄膜。一步溶液法由于溶液的表面张力以及溶液挥发等特性,形成的钙钛矿薄膜晶粒较小,存在孔洞等缺陷。共蒸法指的是采用真空蒸镀法,将钙钛矿的各组分共同蒸发,得到所需的钙钛矿薄膜,例如cn112593190b提供的一种双元共蒸的甲脒基钙钛矿薄膜的制备方法,包括以下步骤:通过碘甲脒及碘单质的气相双元共蒸的方法在基底上制备得到钙钛矿薄膜。共蒸法对于蒸发设备以及蒸发源要求较高,很难控制薄膜生长。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种钙钛矿膜层及其制备方法和应用。本发明利用含钙钛矿b位阳离子的原料、极性溶剂和非极性溶剂构建了微乳液体系,使得得到的分散性乳液可以在基底上形成钙钛矿成核结晶的成核位点,为得到高质量钙钛矿膜层奠定了良好的基础,该制备方法不仅解决了钙钛矿晶粒小、膜质量差以及致密性差等缺点,而且提高了器件的效率和稳定性,更适合工业化量产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种钙钛矿膜层的制备方法,所述制备方法包括以下步骤:

4、(1)将含钙钛矿b位阳离子的原料、极性溶剂和非极性溶剂混合,得到分散相乳液;

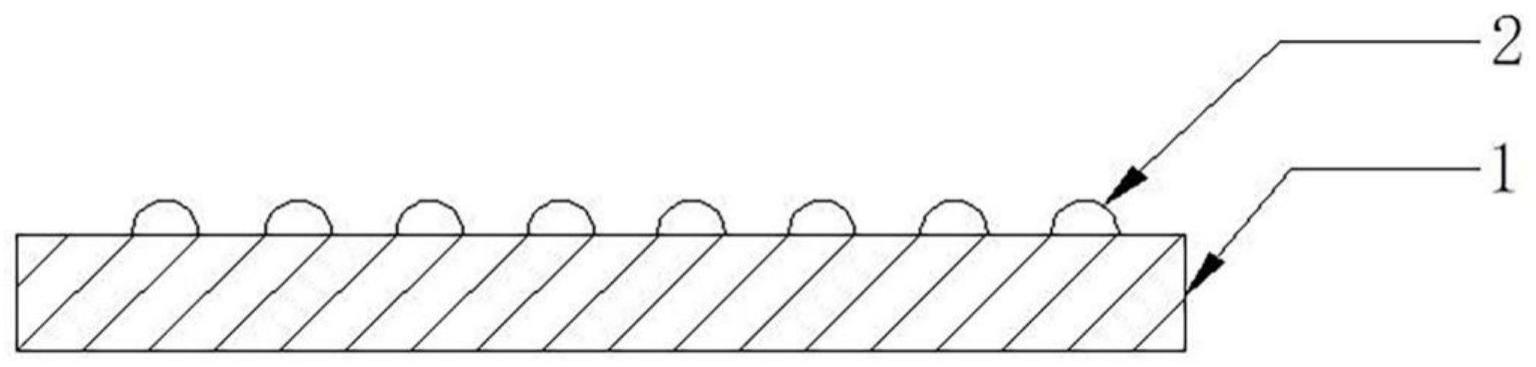

5、(2)将所述分散相乳液涂覆在基底上,退火后在基底上形成成核位点;

6、(3)将钙钛矿前驱体溶液涂覆在步骤(2)所述基底的成核位点一侧表面,退火得到所述钙钛矿膜层。

7、本发明利用含钙钛矿b位阳离子的原料、极性溶剂和非极性溶剂构建了微乳液体系,使得得到的分散性乳液可以在基底上形成钙钛矿成核结晶的成核位点,为得到高质量钙钛矿膜层奠定了良好的基础,该制备方法不仅解决了钙钛矿晶粒小、膜质量差以及致密性差等缺点,而且提高了器件的效率和稳定性,更适合工业化量产。

8、需要注意的是,钙钛矿的分子通式为abx3,其中a位阳离子为半径较大的一价阳离子,例如甲胺离子、甲脒离子、cs+或rb+等,b位阳离子一般是半径较小的二价金属阳离子,x一般是卤素阴离子。

9、本发明中,对基底不作限定,可以是由市场获得的,也可以是自制得到的。

10、本发明中,对钙钛矿前驱体溶液不作限定,只要最终产品为钙钛矿薄膜,且钙钛矿薄膜的主要成分满足abx3关系式即可。

11、本发明中,步骤(3)所述成核位点一侧表面指的是在基底的表面涂覆分散相乳液后形成的成核位点一侧的表面,也就是改性后的基底的表面。

12、作为本发明优选的技术方案,步骤(1)所述含钙钛矿b位阳离子的原料的化学式为bx2,其中,x包括碘离子、溴离子或氯离子中的任意一种或至少两种的组合。

13、优选地,步骤(1)所述钙钛矿b位阳离子包括铅离子和/或亚锡离子。

14、优选地,步骤(1)所述极性溶剂包括n,n-二甲基甲酰胺和/或二甲基亚砜。

15、优选地,步骤(1)所述非极性溶剂包括正己烷和/或甲苯。

16、优选地,步骤(1)所述极性溶剂和所述非极性溶剂的体积比为1:(7~11),例如可以是1:7、1:7.2、1:7.4、1:7.6、1:7.8、1:8、1:8.2、1:8.4、1:8.6、1:8.8、1:9、1:9.2、1:9.4、1:9.6、1:9.8、1:10、1:10.2、1:10.4、1:10.6、1:10.8或1:11等。

17、本发明中,若极性溶剂和非极性溶剂的体积比过小,即非极性溶剂的用量过大,则b位阳离子溶解度过小,分散相体系不稳定;若极性溶剂和非极性溶剂的体积比过大,即非极性溶剂的用量过小,则分散相乳液体系容易转变为正常溶液体系。

18、优选地,步骤(1)所述分散相乳液的摩尔浓度为0.001~0.05mol/l,例如可以是0.001mol/l、0.005mol/l、0.01mol/l、0.015mol/l、0.02mol/l、0.025mol/l、0.03mol/l、0.035mol/l、0.04mol/l、0.045mol/l或0.05mol/l等。

19、本发明中,若分散相乳液的摩尔浓度过小,则步骤(2)形成的成核位点过少,难以起到辅助结晶的作用;若分散相乳液的摩尔浓度过大,则会导致在结晶过程中过多的b位阳离子参与到钙钛矿体相的形成中,从而难以得到钙钛矿吸光层的最佳相型,即α相钙钛矿。

20、作为本发明优选的技术方案,步骤(1)所述混合的方法为:

21、(a)将极性溶剂和含钙钛矿b位阳离子的原料一次混合,得混合溶液;

22、(b)将非极性溶剂和所述混合溶液二次混合,得到所述的分散相乳液。

23、优选的,步骤(1)所述混合的过程中还加入分散剂。

24、本发明中,在步骤(1)所述混合的过程中加入分散剂,可以使得分散相乳液中的前驱体材料分布地更为均匀。

25、优选地,所述分散剂包括脂肪酸类分散剂、脂肪族酰胺类分散剂或酯类分散剂中的任意一种或至少两种的组合,示例性的,脂肪族酰胺类分散剂例如可以是己烯基双硬脂酰胺等,酯类分散剂例如可以是硬脂酸单甘油酯等。

26、优选地,所述脂肪酸类分散剂包括油酸。

27、优选地,以所述分散相乳液的体积为100%计,所述分散剂的添加量为0.3~0.7%,例如可以是0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%或0.7%等。

28、本发明中,若分散剂的添加量过少,则分散相乳液粘度大,不稳定,可能发生团聚;若分散剂的添加量过多,则过量的离子会减小颗粒间的静电斥力,降低体系的稳定性。

29、优选地,步骤(2)所述涂覆的方式包括狭缝涂布法,所述狭缝涂布法中,刀头吐胶的速度为10~50μl/s,例如可以是10μl/s、20μl/s、30μl/s、40μl/s或50μl/s等,刀头涂布的速度为10~50mm/s,例如可以是10mm/s、20mm/s、30mm/s、40mm/s或50mm/s等,涂布刀头与基片的间隙为50~200μm,例如可以是50μm、100μm、150μm或200μm等。

30、本发明中,采用狭缝涂布法,相较于共蒸法,对设备要求以及蒸发源没有过高要求,更适合工业化量产。

31、优选地,步骤(2)所述退火的温度为70~120℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃等。

32、本发明中,若退火温度过低,不利于去除b位阳离子以外的杂质,如溶剂、分散剂等;若退火温度过高,会导致溶剂挥发过快,成核位点形成不均匀。

33、优选地,步骤(2)所述退火的时间为10~40min,例如可以是10min、15min、20min、25min、30min、35min或40min等。

34、优选地,步骤(3)所述钙钛矿前驱体溶液的摩尔浓度为0.8~1.2mol/l,例如可以是0.8mol/l、0.85mol/l、0.9mol/l、0.95mol/l、1mol/l、1.05mol/l、1.1mol/l、1.15mol/l或1.2mol/l等。

35、优选地,步骤(3)所述钙钛矿前驱体溶液中的溶剂包括n-甲基吡咯烷酮、二甲基亚砜、n,n-二甲基甲酰胺或乙腈中的任意一种或至少两种的组合。

36、优选地,步骤(3)所述涂覆的方法包括狭缝涂布法,所述狭缝涂布法中,刀头吐胶的速度为10~50μl/s,例如可以是10μl/s、20μl/s、30μl/s、40μl/s或50μl/s等,刀头涂布的速度为10~50mm/s,例如可以是10mm/s、20mm/s、30mm/s、40mm/s或50mm/s等,涂布刀头与基片的间隙为50~200μm,例如可以是50μm、100μm、150μm或200μm等。

37、优选地,步骤(3)所述退火的方式包括预退火和二次退火。

38、优选地,所述预退火的温度为50~90℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃或90℃等。

39、优选地,所述预退火的时间为1~3min,例如可以是1min、1.2min、1.4min、1.6min、1.8min、2min、2.2min、2.4min、2.6min、2.8min或3min等。

40、优选地,所述二次退火的温度为100~140℃,例如可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃等。

41、优选地,所述二次退火的时间为30~50min,例如可以是30min、35min、40min、45min或50min等。

42、优选地,步骤(3)所述钙钛矿前驱体溶液涂覆后,先进行辅助结晶,再进行退火。

43、优选地,所述辅助结晶的方法包括吹气辅助法或真空辅助法。

44、作为优选的技术方案,所述制备方法包括以下步骤:

45、(ⅰ)将极性溶剂和bx2一次混合,得到混合溶液;

46、(ⅱ)将非极性溶剂、分散剂和混合溶液二次混合,得到摩尔浓度为0.001~0.05mol/l的分散相乳液;

47、其中,以所述分散相乳液的体积为100%计,分散剂的添加量为0.3~0.7%,极性溶剂和非极性溶剂的体积比为1:(7~11);

48、(ⅲ)将分散相乳液通过狭缝涂布法涂布在基底上,于70~120℃退火10~40min后在基底上得到bx2的成核位点;

49、(ⅳ)将摩尔浓度为0.8~1.2mol/l的钙钛矿前驱体溶液通过狭缝涂布法涂布在步骤(ⅲ)所述成核位点的表面,涂布后采用吹气辅助法或真空辅助法辅助结晶,然后在50~90℃预退火1~3min,在100~140℃二次退火30~50min,得到所述钙钛矿膜层。

50、第二方面,本发明提供一种钙钛矿膜层,所述钙钛矿膜层采用第一方面所述的制备方法制备得到。

51、第三方面,本发明提供一种钙钛矿太阳能电池,所述钙钛矿太阳能电池包括如第二方面所述的钙钛矿膜层。

52、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53、相对于现有技术,本发明具有以下有益效果:

54、(1)本发明利用含钙钛矿b位阳离子的原料、极性溶剂和非极性溶剂构建了微乳液体系,使得得到的分散性乳液可以在基底上形成钙钛矿成核结晶的成核位点,为得到高质量钙钛矿膜层奠定了良好的基础;

55、(2)本发明提供的制备方法不仅解决了钙钛矿晶粒小、膜质量差以及致密性差等缺点,而且提高了器件的效率和稳定性;

56、(3)本发明提供的制备方法制备的钙钛矿膜层更适合工业化量产。

- 还没有人留言评论。精彩留言会获得点赞!