一种LNA的工艺自动检测和补偿的电流离散性优化装置的制作方法

本发明属于射频前端领域,特别是涉及基于多通道射频的一种lna的工艺自动检测和补偿的电流离散性优化装置。

背景技术:

1、在射频前端领域,低噪声放大器简称为lna,是一种重要的器件,本文中后续均用lna简称代替低噪声放大器。随着芯片集成度和性能的要求越来越高,不可避免的会用到线宽越来越小的晶圆制造工艺以提升集成度和性能,如55nm或更小的工艺线宽。高性能的lna电路的主要工作器件在实际的工艺制造过程中存在随工艺角偏差而导致的电流变化,我们称之为lna电流的工艺离散性。

2、工艺线宽越小,晶圆制造过程的精准度控制难度越高,因此晶圆制造的工艺角偏差导致的电流离散性普遍存在,严重的情况会因为电流离散性大而大大降低芯片的量产良率,带来严重后果。本技术方案采用一种新的工艺自动检测和补偿电路装置,从设计层面对工艺偏差导致的lna电流离散性问题进行了优化,很大程度上解决了lna电流的工艺离散性问题,提升了产品量产良率,具有很高的实用价值。

技术实现思路

1、本发明提供了一种lna的工艺自动检测和补偿的电流离散性优化装置,解决了以上问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

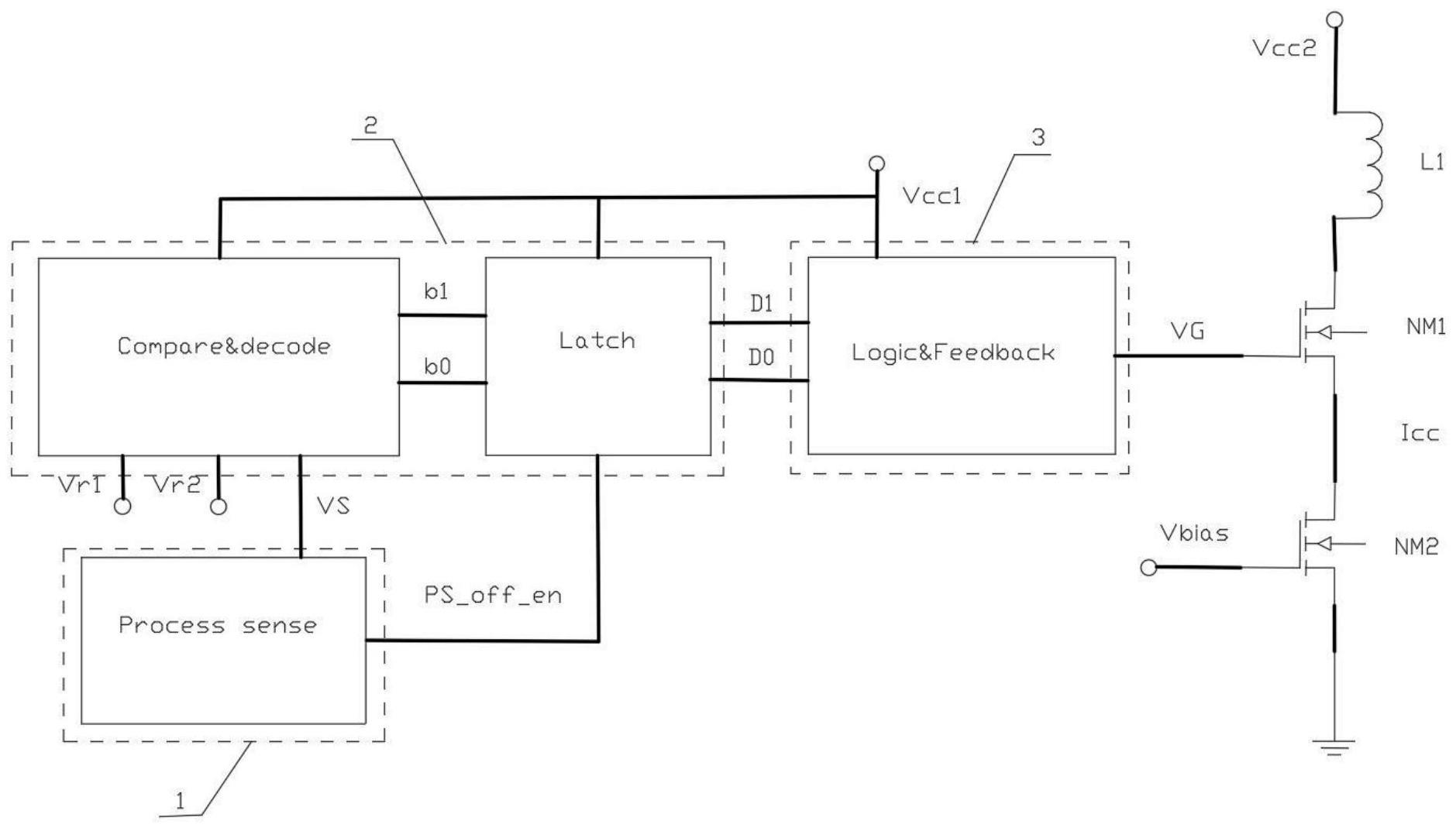

3、本发明的一种lna的工艺自动检测和补偿的电流离散性优化装置,包括工艺检测及电压采样部分、采样电压比较及采样信号锁存部分、信号反馈及补偿部分以及低噪声放大器主体电路;

4、所述工艺检测及电压采样部分包括使用低噪声放大器主体电路的相应器件作为采样器件的工艺检测模块,通过工艺检测模块的采样器件进行电压采样获得采样电压;采样电压包含工艺角信息;

5、所述采样电压比较及采样信号锁存部分包括比较和逻辑运算模块、锁存模块;所述采样电压比较及采样信号锁存部分在获得采样电压后,将采样电压同基准电压进行比较器运算处理获得2bit初始采样信号,初始采样信号经过锁存模块锁定输出采样信号,同时锁存模块反馈关断使能信号至工艺检测模块,使得输出采样信号锁存后将工艺检测及电压采样部分工作电路关断,实现节电;

6、所述信号反馈及补偿部分包括逻辑和反馈模块,具体是将输出采样信号经过逻辑运算和转换,反馈和调节低噪声放大器的第一晶体管的偏置电压,实现对低噪声放大器工作电流的反馈补偿以达到工艺补偿的目的;

7、所述低噪声放大器主体电路为工艺检测和补偿的受体部分,也是工作电流随工艺角变化较大的电路,低噪声放大器包括第一晶体管、第二晶体管、电感;所述第二晶体管栅端连接一路模拟电路提供的偏置电压,源端连接到公共地端,漏端连接到第一晶体管的源端;所述第一晶体管的栅端同偏置电压相连,漏端连接到电感的一端;所述电感的另一端连接到第一供电电源。

8、进一步地,所述工艺检测模块包括第三晶体管、第四晶体管、第五晶体管、第六晶体管、开关晶体管;

9、所述第三晶体管、第四晶体管串联并作为电压采样晶体管;所述第五晶体管的栅端连接到第六晶体管的栅端和开关晶体管的一端,第五晶体管的源端连接到第二供电电源端;所述开关晶体管的一端连接到第二供电电源端,另一端同第五晶体管和第六晶体管的栅端相连,开关晶体管通过使能信号进行控制;所述第五晶体管、第六晶体管组成电流镜,第五晶体管的源端输出的第一镜像电流与第六晶体管输出的第二镜像电流的电流大小成线性比例关系,通过开关晶体管和使能信号打开或关断电路模块,使能信号=1为高电平,打开模块电路,当使能信号=0为低电平,关断模块电路。

10、进一步地,所述第二镜像电流通过第三晶体管、第四晶体管产生一个电压作为采样电压;所述第三晶体管的栅端和漏端互联并连接到第六晶体管的漏端;第三晶体管的源端和衬底端互联并连接到第四晶体管的漏端;第四晶体管的栅端和漏端互联并连接到第三晶体管的源端,第四晶体管的源端和衬底端互联并连接到地;第三晶体管和第四晶体管采用这种二极管连接方法使采样电压从第三晶体管的漏端输出。

11、进一步地,所述比较和逻辑运算模块包括第一比较器电路模块、第二比较器电路模块,采样电压分别连接于第一比较器电路模块的同向输入端和第二比较器电路模块的反向输入端;所述第一比较器电路模块的反向输入端连接有第一基准电压,所述第二比较器电路模块的同向输入端连接有第二基准电压,所述第一基准电压和第二基准电压均来自基准模块;在使能信号=1为高电平时,打开第一比较器电路模块、第二比较器电路模块;当使能信号=0为低电平时,关断第一比较器电路模块、第二比较器电路模块。

12、进一步地,当工艺角在ss或snfp工艺角时,所述采样电压<第一基准电压<第二基准电压;此时,第二比较器电路模块输出的第二高低电平和第一比较器电路模块的输出的第一高低电平的电平状态分别为低电平和高电平,对应数字逻辑信号为0/1;

13、进一步地,当工艺角在ff或fnsp工艺角时,所述第一基准电压<第二基准电压<采样电压;此时,第二比较器电路模块输出的第二高低电平和第一比较器电路模块的输出的第一高低电平的电平状态分别为高电平和低电平,对应数字逻辑信号为1/0;

14、进一步地,当工艺角在tt工艺角时,第一基准电压<采样电压<第二基准电压,第二高低电平与第一高低电平分别为高电平和高电平,对应数字逻辑信号为1/1。

15、进一步地,所述电流离散性优化装置具体包括如下工作时序:

16、第一阶段:在t0时间节点之前的阶段,芯片处于未上电状态,电源电平为低电平,且芯片尚未正常供电,工艺检测模块处于关断状态;

17、第二阶段:在t0-t2之间的时间段,为工艺检测及补偿的主要阶段,包括前半部分和后半部分,前半部分具体是:芯片电源电压已上电,内部包括第一镜像电流、第二镜像电流、第一基准电压和第二基准电压在内的基准电压电流尚未完全建立;后半部分具体是:电源电压已上电且内部包括第一镜像电流、第二镜像电流、第一基准电压和第二基准电压在内的基准电压电流已建立,工艺检测模块建立采样电压,实现工艺检测的电压采样。采样电压通过比较器运算和2bit的编码信号实现工艺检测的信号采样并通过锁存模块锁存并保持采样信号,采样信号反馈并控制调整低噪声放大器主体电路中第一晶体管的偏置电压,对低噪声放大器因工艺偏差而导致的工作电流偏差进行补偿,实现电流离散性的优化调整;

18、第三阶段:在t3时间节点之后的时间段,该阶段工艺检测及补偿的电流自动优化已完成,关闭工艺检测模块实现省电。采用δt1表示包括带隙基准电压模块bgp在内的内部工作模块从电源电压上电后到完成包括包括第一镜像电流、第二镜像电流、第一基准电压和第二基准电压在内的基准电压电流的建立的时间;采用δt2表示信号反馈及补偿部分从电源电压电源电压上电后到完成锁存和输出采样信号的时间;采用δt3表示输出采样信号完成锁存到发送工艺检测模块关断信号的延迟时间。

19、进一步地,所述δt3取值大于10ns,以避免尚未完成采样并锁存和输出采样信号就关闭工艺检测模块的误操作的情况,增强系统的可靠性。

20、本发明相对于现有技术包括有以下有益效果:

21、(1)通过选取把lna主体电路的相应器件作为工艺检测的采用器件,即工艺检测电路的采样器件跟lna主体电路的相应器件为同一类器件,实现了对lna工作电路工艺corner下电流变化的监测和精准采样锚定;

22、(2)在基准电流的偏置条件下,通过电流电压转换,实现了将工艺corner变化转换成采样电路的采样电压的变化,实现了将抽象的工艺corner转换为可量测的模拟电压信号;

23、(3)通过设定基准电压(本技术方案具体实施例中设定vr1=0.58v,vr2=0.70v),采样电压同两个基准电压进行比较,得到2bit逻辑电平信号,实现了电压信号转换为数字逻辑信号,逻辑电平信号包含工艺corner状态信息(本技术方案中2bit信号包含三种主要的工艺corner状态:tt/ff&fnsp/ss&snfp);

24、(4)最终要实现lna电路自动反馈补偿,还需要对2bit逻辑信号进行逻辑运算处理,本文实现了采样信号的逻辑运算转换为对lna电路的偏置电压信号的反馈和调整,从而实现了对lna电路的电流补偿,达到工艺采样并反馈补偿的目的;

25、(5)本技术方案还实现了2bit的采样信号的逻辑运算后输出一位使能信号,对工艺检测电路和比较器电路进行使能控制操作,实现工艺检查及lna电流补偿完成后的工艺检测电路和比较器电路自动关断操作;

26、(6)通过仿真模拟和测算,该技术装置在不同的工艺corner下极大的优化了lna工作电流,显著改善了lna工作电流离散性,从补偿前的icc随工艺偏差接近正负40%到补偿后的不到20%;

27、(7)不同的工艺corner模型下的仿真显示,本技术方案提出的装置实际有效,实现工艺的监测和lna电流补偿。

28、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!