一种电路板喷锡装置及工艺的制作方法

本发明涉及电路板制备工艺,特别是一种电路板喷锡装置及工艺。

背景技术:

1、电路板在制备过程中,需要将板子沉入熔化的锡焊池中,从而使所有暴露在外的铜表面被焊锡所覆盖,然后再采用热风切刀等加工工具将电路板上多余的锡进行切除。而喷锡的主要目的是经过喷锡加工的电路板表面与焊接时所用的锡膏是同类物质,从而使得电路板据哟良好的焊接强度与可靠性。

2、所谓喷锡是将电路板浸泡到溶融的锡/锡铅中,当电路板表面粘附足够的锡/锡铅后,再利用热空气加压将多余的锡/锡铅刮除。热空气加压又称热风整平技术,热压缩空气形成风刀,风刀将多余焊料吹掉,从而得到一个光亮、平整、均匀的焊料涂层。

3、由于传统的喷锡,是竖直地将整个电路板浸泡在水中,然后竖直地提起,前后面用风刀进行平整处理。由于重力原因,容易导致电路板下部位置的锡层厚、上部位置的锡层薄的情况。并且这种竖直浸泡方式,必须同时让电路板两面均被喷锡,无法只实现一面喷锡的加工。

4、因此出现了一些将电路板水平放置的喷锡、且能对一面喷锡的加工方式。例如申请号为cn201910349339的专利,其将电路板水平放置进行喷锡,且利用辊筒将电路板在锡焊池内进行移动。但是由于锡液缸喷淋在电路板表面,并没有完全附着在电路板上(冷却后才能良好地附着);当采用辊筒进行传递电路板时,辊筒很可能将应当覆在电路板上的锡液黏走,从而使得电路板在喷锡工艺中的废品率高。并且这种方式只能喷涂上表面,当在喷涂上表面时,下表面会有飞溅的锡料。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种电路板喷锡装置及工艺,解决了锡层与电路板之间存在微量空气、锡层厚度不均匀、锡层与电路板之间辅佐不良好等问题。

2、本发明的目的通过以下技术方案来实现:

3、(第一方面)

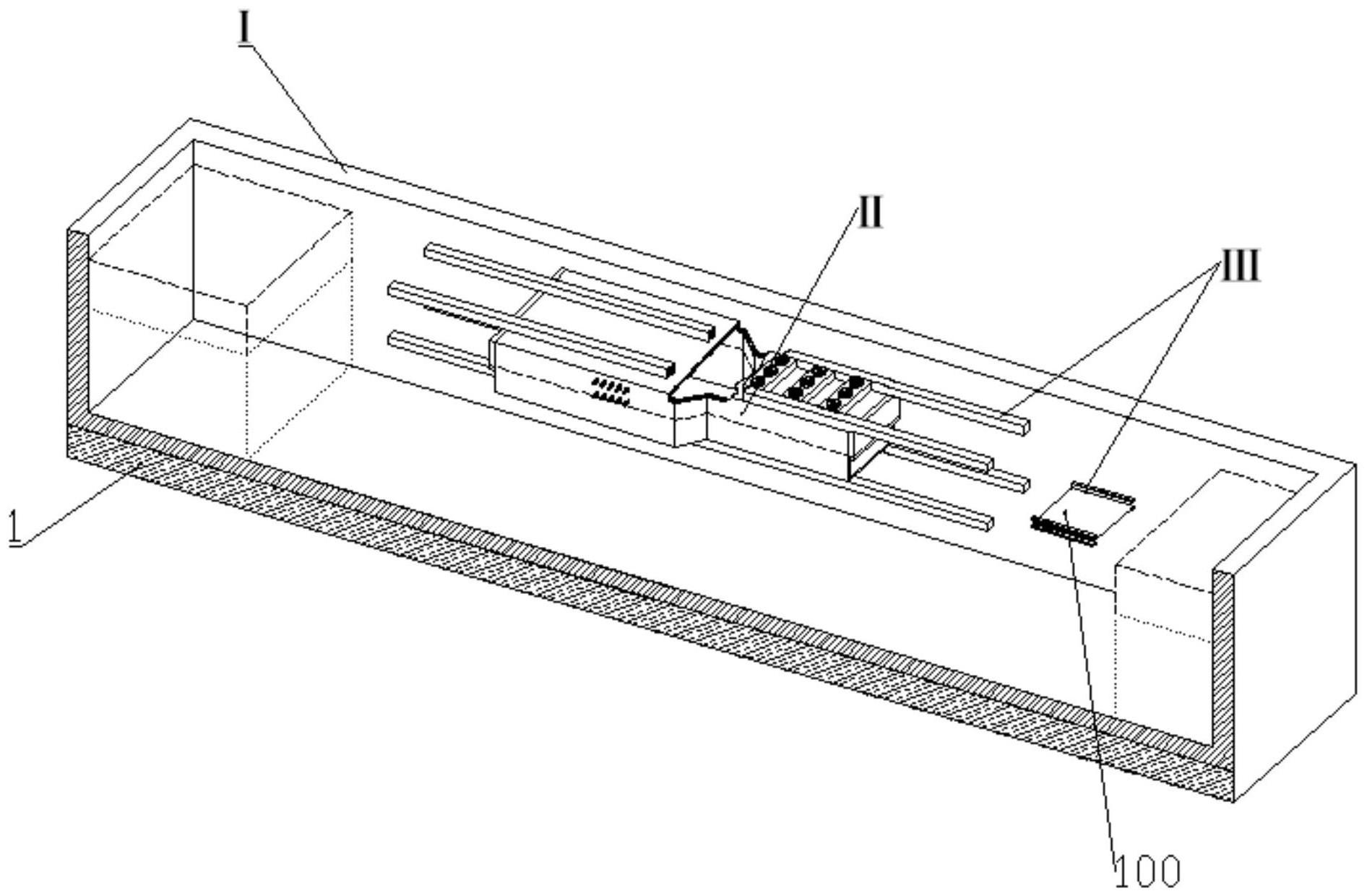

4、一种电路板喷锡装置,包括:

5、锡炉池,其内装有锡液、热液,热液浮于锡液上层;

6、喷锡组件,其具有通道,其设置于锡炉池内;

7、磁悬浮组件,用于承载、移动电路板;

8、所述通道的两端为通道口;通道口的上半口被封闭、而下半口未封闭,形成半封闭结构;当热液进入通道时,热液的液面高于下半口,该液面与通道的内顶壁形成处理腔;

9、所述磁悬浮组件设置于喷锡组件上,其带动电路板依次移动经过锡炉池前端的热液、通道前端的热液、处理腔、磁悬浮组件后端。

10、在一种有利的扩展方案中,所述喷锡组件设置于锡炉池中热液所处高度位置;所述喷锡组件包括腔体,腔体具有两端贯穿的通道;所述通道的两端通道口的上部设有封板,热液、封板一起将处理腔与外界大气隔开;处理腔的前段部分为喷锡处理腔,喷锡处理腔的顶壁上装有多组喷锡嘴;处理腔的后段部分为整平处理腔,整平处理腔内设置有多组风刀。

11、主要实现电路板在喷锡、热处理时,是处理无空气的密封环境。

12、在上述方案基础上,对于喷锡嘴:其上部呈锥形腔状、下部呈嘴管状;所述喷锡嘴,经辅助厚板固定在腔体上表面;所述辅助厚板内设置有防止喷锡嘴内锡液凝固的加热组件;所述腔体,其侧壁设置有常温惰性气体进口、常温惰性气体出口、高温惰性气体进口、高温惰性气体出口。

13、对喷锡嘴进行了设计。并且主要能够调节电路板表面的温度、电路板上锡层表面温度,从而更利于锡层的吸附、整平。

14、更进一步地,对于风刀:包括上风刀、下风刀,上风刀、下风刀沿上下位置成对设置;多组上风刀,设置在同一水平面,且相互之间间距设置;多组下风刀,设置在同一水平面,且相互之间间距设置。主要对风刀进行了设计。

15、在一种有利的扩展方案中,对于磁悬浮组件:包括电磁轨道、永磁固定件;所述电磁轨道安装在喷锡组件上,且其两端伸出喷锡组件外;所述永磁固定件将电路板固定住;所述永磁固定件与电路板一起,在永磁固定件与电磁轨道的磁吸力、以及电路板和永磁固定件的重力作用下,能浮动沿着电磁轨道移动。

16、需要说明的是,采用磁悬浮的运动方式是为了避免过度的杂质掉落至锡炉池中,从而影响锡液的品质。比较传统的方式是采用机械手,若本方案也采用机械手,整个工艺完成的的时间内,机械手或或其他位移机构在热液中停留的时间长,很可能导致机械手上的杂质在热液的高温下,掉落至下层的锡液中。而锡液是需要回收利用的,那么就会导致有序喷出的锡液品质有问题。

17、在上述方案的基础上,对于电磁轨道:具有四根轨道条,轨道条内设置有多个电磁节;所述四根轨道条,位于喷锡组件的四角位置且沿长度方向上设置;位于前侧的上、下位置对应的轨道条形成一组浮力控制单元;位于后侧的上、下位置对应的轨道条形成一组浮力控制单元。

18、在上述方案的基础上,对于永磁固定件:包括四根长条件,长条件内设置有多组永磁节;所述电路板的前侧棱边,经两根长条件从上下方向夹紧固定;所述电路板的后侧棱边,经两根长条件从上下方向夹持固定。

19、进一步地,所述电路板的前侧棱边处、后侧棱边处开有固定孔;位于电路板上表面的长条件具有固定销;位于电路板下表面的长条件具有锁紧孔;所述固定销呈阶梯轴状,其小径部分与固定孔配合;所述固定销穿过固定孔后插入锁紧孔内,其插入的端头开有径向通孔,径向通孔穿入铁丝后将固定销固定。实现永磁固定件与电路板之间的安装、固定。

20、需要说明的是,通过在长条件上设置多节永磁节,通过在轨道条上设置多节电磁节,电磁节通过通电能实现是否产生电磁、能调节电磁的大小。核心原理是:通过多节电磁节、多节永磁节之间的相互吸引,实现悬浮、前进。这在磁悬浮领域中,是非常成熟的技术。而本方案只是对位置步骤进行了设计。

21、需要说明的是,上下悬浮是非常容易实现的,悬浮前进也是比较容易实现的。比较难的是,悬浮高度大小的实现,需要进行非常多次实践进行调节,从而确定相应参数。比较难的时,在悬浮过程中如何保持两侧位置,如图所示,本方案通过设置四根长条件,通过斜上拉,即从电路板的截面看从四角斜向拉动,从而保持平衡;当然电磁节会对所有永磁节都会产生一定的吸附力,这也需要多次调试。

22、第二方面

23、一种电路板喷锡装置的喷锡工艺,包括以下步骤:

24、s1、将将电路板置于磁悬浮组件的前端,并让电路板处于热液中;

25、s3、喷锡处理;

26、让电路板沿着热液所处层,进入到通道内;调节轨道条的吸附力,让电路板向上移动,并悬浮在喷锡处理腔中,经喷锡嘴喷锡;

27、s3、整平处理;

28、电路板移动至整平处理腔中,并位于上风刀、下风刀之间,进行整平处理;

29、s4、出料;

30、整平完成后,通道后端的封板自动打开;电路板直接沿整平处理腔移动至外界大气。

31、在一种有利的扩展方案中,所述s2中,在电路板引入通道时通道两端是封闭的,处理腔充满惰性气体,电路板在惰性气体环境下喷锡、整平,避免空气位于锡层与电路板之间而造成后续氧化;

32、所述s2中,当电路板从热液悬浮至喷锡处理腔时,向处理腔内通入有常温惰性气体,然电路板表面稍微降温,有利于锡良好地附着在电路板表面;

33、所述2s中,当电路板从喷锡处理腔移动至整平处理腔时,向处理腔内通入高温惰性气体,保证电路板上锡层表面的温度,从而利于整平;

34、所述s3中,当电路板从整平处理腔移动至外界大气时,由于处理腔内的惰性气体会外扩,因此不会让外界空气进入处理腔内。

35、此外,需要说明的是,喷焊时间控制在2-4秒。浸焊时基体铜和焊料里的锡会生成一层金属化合物,同时在导线上形成一层焊涂料层;喷锡时间越长,锡料越厚;若时间太短,则易产生半浸现象,造成局部锡面发白。

36、需要说明的是,锡炉池温度控制在230-250℃为最佳。温度太低不足以工作,若太高,基板会受损,而且会导致生成的锡合金继续与铜发生反应。

37、需要说明的是,风刀的压力控制在0.3-0.5mpa,风刀的作用是去除焊料,并导通金属化孔,并不使金属化孔的孔径减少得太多。并且,风刀的作用时间控制为1-3秒,作用时间主要影响焊料的涂层厚度,若时间长就会导致电路板表面涂层变薄、并且孔内涂层也变薄,若时间短则又会导致电路板上具有不规则的堵孔。并且,风刀温度控制在300-400℃,风刀温度对整平后的涂层外观有影响,若温度太低则涂层表面发暗,若温度太高则会造成涂层损坏。此外,优选地,上风刀的角度控制在3-50°、下风刀的角度控制在4-70°,因为风刀角度过大会产生堵孔,也会引起熔融焊料的飞溅。

38、需要说明的是,锡炉池底部的锡液需要回收利用,还应设置相应的回收机构;但这是本领域常用技术,此处不再赘述。

39、本发明具有以下优点:

40、(1)通过利用无接触的磁场,让电路板沿工作路径进行运动,并且在密封、充满惰性气体的处理腔中完成喷锡、整平处理,从而让电路板与锡层之间没有空气,不会在后续工作中导致氧化,从而提高整个电路板的质量;

41、(2)若采用机械辅助机构,实现电路板沿工作路线移动,由于要考虑进入到密封的处理腔中,因此需要非常复杂的设计;而本方案的磁悬浮设计,则通过非常结构简单即可实现;

42、此外,磁悬浮设计还非常清洁,由于磁悬浮的设计中,除了长条件,在喷锡工作中并没有机械手的接触,从而不容易杂质带入锡炉池的锡液中;

43、(3)永磁固定件的设计,除了与电磁轨道产生吸附力之外;其夹紧结构本身,也尽量低减少了与电路板待喷锡面的接触,让电路板待喷锡面尽可能全部喷锡(传统的用机械手也无法全部都浸锡)。

- 还没有人留言评论。精彩留言会获得点赞!