一种无定位销钉孔印制电路板成型方法与流程

1.本发明涉及印制电路板制造技术领域,尤其涉及一种无定位销钉孔印制电路板成型方法。

背景技术:

2.成型在印制电路板生产加工过程中具有重要作用,其过程是将多个单元拼接的印制电路板切割成单元。在这一加工过程中,单元内一般会设计定位销钉孔,在成型过程中,孔内插入销钉并且销钉嵌入成型锣机的台面,用销钉将印制电路板固定于锣机台面。然而随着线路板行业的不断发展,各种用途的线路板也随之出现,制作要求也日趋精密、精细,尤其是由于大型led显示屏使用的灯板,由于线路设计非常密集,常出现没有空间设计定位销钉孔的情况。

3.单元内无定位销钉孔,在成型加工的过程中尤其是单元成型即将结束时,印制电路板无外力固定会出现移动从而导致单元的尺寸大小和形状规整性,影响客户的使用。目前行业中针对无定位销钉孔印制电路板成型加工方式有两种:一种是在印制电路板的单元成型一半后停止,用胶布粘贴印制电路板固定再继续加工,这种方法效率非常低且浪费人工。第二种是将印制电路板成型加工两次,第一次在单元两侧增加工艺边和成型销钉孔,第二次成型将无工艺边的两侧紧靠板边设置销钉固定,然后锣掉工艺边。这种方法的缺陷是第二次成型时销钉紧靠板边设置很难操作,且加工过程中印制电路板仍然可能在销钉之间滑动导致成型异常。

技术实现要素:

4.针对上述缺陷,本发明提供一种无定位销钉孔印制电路板成型方法,使用辅助工具在第二次成型时固定印制电路板,避免印制电路板在成型过程中移动导致尺寸和形状出现异常,同时本方法操作较为方便简单,加工效率高。

5.为了实现本发明的目的,拟采用以下技术:一种无定位销钉孔印制电路板成型方法,采用一对辅助工具,辅助工具为u型结构,辅助工具的内侧与单元的一边匹配,辅助工具上下贯通地设有多个辅助销钉孔,成型方法包括以下步骤:s100:第一次成型:切割下拼接板上所有的单元,切割时保留工艺边及工艺边上的工艺销钉孔;s200:钻孔:在锣机上装配垫板,用锣机在垫板上锣出多个与各辅助销钉孔和各工艺销钉孔匹配的板面销钉孔;s300:安装:在垫板上安装一对辅助工具,在垫板上的辅助工具内堆叠安装若干个单元;s400:第二次成型:用锣机锣去工艺边。

6.进一步,每个辅助工具上设有四个辅助销钉孔。

7.进一步,辅助工具的厚度为5mm~6mm。

8.进一步,工艺销钉孔的直径为2mm~3mm。

9.进一步,辅助销钉孔的直径为2mm~3mm。

10.进一步,s100步骤中切割出单元时也采用锣机。

11.进一步,工艺边的长度小于工艺边所在的单元边长。

12.进一步,s300步骤中,销钉穿设在辅助销钉孔和板面销钉孔中,对辅助工具进行固定,销钉穿设在工艺销钉孔和板面销钉孔中,对单元进行固定。

13.本技术方案的有益效果在于:1、使得在无定位销钉孔印制电路板成型时,不存在单元滑动导致的加工成型异常的情况,提高了产品的质量。

[0014] 2、能够一次对多个单元进行成型,无定位销钉孔印制电路板成型的效率较高。

附图说明

[0015]

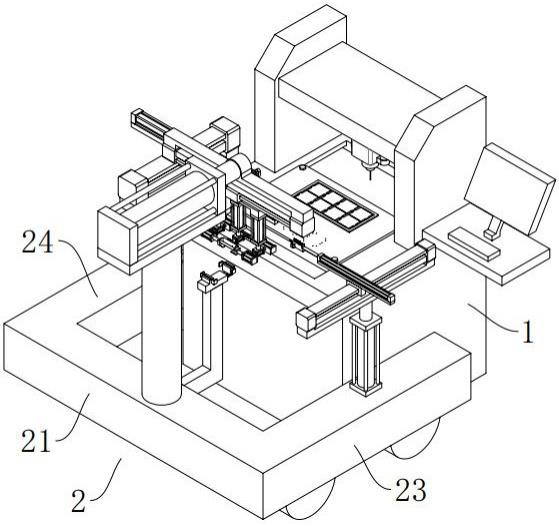

图1示出了本技术实施例二的组装装置在工作时与锣机位置关系的立体图。

[0016]

图2示出了本技术实施例一的锣机、拼接板、单元、辅助工具的立体图。

[0017]

图3示出了本技术实施例一图2的a部分放大图。

[0018]

图4示出了本技术实施例二整体立体图。

[0019]

图5示出了本技术实施例二的工具存放套件爆炸图。

[0020]

图6示出了本技术实施例二从另一角度观察的整体立体图。

[0021]

图7示出了本技术实施例二的工具吊装套件主要部分立体图。

[0022]

图8示出了本技术实施例二从下方观察的工具盖、铲板立体图。

[0023]

图9示出了本技术实施例二图6的b部分放大图。

[0024]

图10示出了本技术实施例二从下方观察的销钉存放机构立体图。

[0025]

图11示出了本技术实施例二图6的c部分放大图。

[0026]

图12示出了本技术实施例包含多个单元的拼接板立体图。

[0027]

图13示出了本技术实施例单元、辅助工具立体图。

[0028]

图14示出了本技术背景技术中的现有技术方案立体图。

[0029]

图中标记:锣机-1、垫板-11、板面销钉孔-12、销钉-13、移动套件-2、横架-21、l型架-22、第一延伸部-23、第二延伸部-24、工具存放套件-3、固定框-31、第一工具架-32、滑块-33、第二工具架-34、工具吊装套件-4、第一直线机构-41、第二直线机构-42、吊架-43、第三直线机构-44、第一双头气缸-441、转接板-442、工具盖-45、盖孔-451、工具槽-452、第四直线机构-46、第二双头气缸-47、第五直线机构-48、铲板-49、穿钉套件-5、第六直线机构-51、第七直线机构-52、第八直线机构-53、销钉存放机构-54、销钉槽-541、定块-542、弹簧-543、推块-544、出槽-545、旋转电机-55、挡杆-551、夹板套件-6、第九直线机构-61、第十直线机构-62、第十一直线机构-63、第三双头气缸-64、斜板-65、夹板-66、拼接板-8、单元-81、工艺边-82、工艺销钉孔-83、辅助工具-9、辅助销钉孔-91。

实施方式

[0030] 下面结合附图和实施例对本技术作进一步说明。

[0031]

实施例一如图2、图3所示的一种无定位销钉孔印制电路板成型方法,采用一对如图13所示的辅助工具9,辅助工具9为u型结构,辅助工具9的内侧与单元81的一边匹配,每个辅助工具9上下贯通地设有四个辅助销钉孔91,成型方法包括以下步骤:s100:第一次成型:用锣机1切割下如图12所示的拼接板8上所有的单元81,切割时保留工艺边82及工艺边82上的工艺销钉孔83;s200:钻孔:在锣机1上装配垫板11,用锣机1在垫板11上锣出多个与各辅助销钉孔91和各工艺销钉孔83匹配的板面销钉孔12;s300:安装:在垫板11上安装一对辅助工具9,具体地,销钉13穿设在辅助销钉孔91和板面销钉孔12中,对辅助工具9进行固定;在垫板11上的辅助工具9内堆叠安装若干个单元81,销钉13穿设在工艺销钉孔83和板面销钉孔12中,对单元81进行固定;更具体地,s300包括以下步骤:s310:根据s100中获得的单元81规格,选择两个匹配的辅助工具9;s320:夹起两个辅助工具9;s330:在辅助工具9的各个辅助销钉孔91内添加销钉13,且阻挡辅助销钉孔91底部,保持销钉13暂时不掉落;s340:在锣机1上安装辅助工具9:移动辅助工具9,使辅助工具9的各个辅助销钉孔91和垫板11上的各个板面销钉孔12重合,取消阻挡辅助销钉孔91底部,销钉13的部分落入板面销钉孔12;s350:将若干个单元81放置在锣机1上的两个辅助工具9之间;s360:向堆叠在辅助工具9之间的单元81 的工艺销钉孔83内添加销钉13,这些销钉13的部分也在板面销钉孔12内;s400:第二次成型:用锣机1锣去工艺边82。

[0032]

具体地,辅助工具9的厚度为5mm~6mm。

[0033]

具体地,工艺销钉孔83和辅助销钉孔91的直径均为2mm~3mm。

[0034]

具体地,工艺边82的长度小于工艺边82所在的单元81的边长。

[0035] 可以看出,本实施例的方法解决的问题是:按照现有的无定位销钉孔印制电路板成型技术,如图14所示,是将无工艺边82的单元81两侧,设置销钉13固定,然后锣掉工艺边82,这样的加工过程很难操作,且加工过程中单元81仍然可能在销钉之间滑动导致成型异常。

[0036]

实施例二在实施例一的无定位销钉孔印制电路板成型方法的s300步骤中,采用如图1、图4~图11所示的组装装置,组装装置包括移动套件2、工具存放套件3、工具吊装套件4、穿钉套件5、夹板套件6。

[0037]

如图1所示,移动套件2在使用时设于锣机1一端,移动套件2包括横架21,横架21一侧面设有如图4所示的l型架22,横架21两端的侧面分别设有第一延伸部23和第二延伸部24,第一延伸部23和第二延伸部24的下端均设有滚轮,在使用时,第一延伸部23和第二延伸部24分别设于锣机1两侧。

[0038]

用于存放辅助工具9的如图5所示的工具存放套件3设于l型架22上,存放套件3包

括固定框31,固定框31上设有与一辅助工具9匹配的第一工具架32,第一工具架32的长度小于辅助工具9的长度,固定框31内穿设有滑块33,滑块33上设有与另一辅助工具9匹配的第二工具架34,第二工具架34的长度也小于辅助工具9的长度。

[0039]

滑块33、第一工具架32、第二工具架34这样的设置,便于在工作前放置不同规格的辅助工具9。

[0040]

如图4、图6~图8所示,工具吊装套件4设于横架21上端面的支架上,工具吊装套件4用于将带有销钉13的辅助工具9安装在垫板11上,工具吊装套件4包括水平移动组件,水平移动组件包括第一直线机构41,其输出轴一端设有第二直线机构42输出轴一端设有吊架43,吊架43下端面设有竖直设置的第三直线机构44,其输出轴下端设有第一双头气缸441,第一双头气缸441的两个输出轴一端各设有一转接板442,转接板442一侧面组装有工具盖45,工具盖45上端面开设有多个与辅助销钉孔91匹配的盖孔451,工具盖45下端面开设有与辅助工具9匹配的工具槽452,第三直线机构44两侧设有一对竖直设置的第四直线机构46,第四直线机构46也设于吊架43下端面,第四直线机构46输出轴下端设有第二双头气缸47,第二双头气缸47的两个输出轴一端各设有一第五直线机构48,第五直线机构48输出轴一端设有用于托起并夹持辅助工具9的铲板49。

[0041]

如图4、图6、图9、图10所示,穿钉套件5设于第一延伸部23上,穿钉套件5包括第一多轴移动组件,第一多轴移动组件包括竖直设置的第六直线机构51,其输出轴一端设有第七直线机构52,第七直线机构52输出轴一端设有第八直线机构53,第八直线机构53输出轴一端设有销钉存放机构54,销钉存放机构54上端面开设有用于存放销钉13的销钉槽541,销钉存放机构54上端面一端设有定块542,其一侧面设有弹簧543,弹簧543一端设有用于推动销钉13的推块544,销钉存放机构54下端面一端设有出槽545,其下端开设有穿至销钉槽541下端的销钉出口,销钉存放机构54一侧面还设有竖直设置的旋转电机55,其输出轴一端设有用于阻止销钉13移动到出槽545上方的挡杆551。

[0042]

如图6、图11所示,夹板套件6设于第二延伸部24上,夹板套件6用于将单元81放置在垫板11上,夹板套件6包括第二多轴移动组件,第二多轴移动组件包括竖直设置的第九直线机构61,其输出轴一端设有第十直线机构62,第十直线机构62输出轴一端设有第十一直线机构63,第十一直线机构63输出轴一端设有第三双头气缸64,第三双头气缸64的两个输出轴一端各设有一斜板65,斜板65下端设有夹板66。

[0043]

在本实施例中,第一直线机构41、第三直线机构44、第四直线机构46、第五直线机构48、第六直线机构51、第八直线机构53、第九直线机构61、第十一直线机构63为单轴直线气缸,第二直线机构42、第七直线机构52、第十直线机构62为无杆直线气缸。

[0044]

采用实施例二的组装装置进行无定位销钉孔印制电路板成型的s300步骤,包括以下步骤:s301:进行准备工作:根据s100中获得的单元81规格,选择两个匹配的辅助工具9,分别放置于第一工具架32、第二工具架34内;根据辅助工具9的规格,在两个转接板442上各装配一个与其匹配的工具盖45;通过旋转电机55控制挡杆551转动到销钉槽541上方,在销钉槽541内放置足够数量的销钉13,在本实施例中为十二个销钉;s302:将组装装置移动到预定位置:通过第一延伸部23和第二延伸部24的滚轮将整个组装装置移动到锣机1一端;

s303:获取辅助工具9:通过水平移动组件移动吊架43的位置,通过第四直线机构46、第二双头气缸47、第五直线机构48将工具存放套件3上的两个辅助工具9取出,具体地,通过铲板49将辅助工具9夹在中间;s304:向辅助工具9上添加销钉13:根据的规格,通过第一双头气缸441调整两个工具盖45的间距;通过第四直线机构46、第二双头气缸47将辅助工具9从下往上插入工具盖45的工具槽452内抵紧;通过第一多轴移动组件移动销钉存放机构54,使出槽545位于盖孔451上,通过旋转电机55移开挡杆551,销钉13从出槽545落到盖孔451内,销钉13底部被铲板49限位,暂时不会掉落,重复进行以上步骤,将辅助工具9的各辅助销钉孔91内填满销钉13;s305:在锣机1上安装辅助工具9:通过水平移动组件移动吊架43,使辅助工具9移动到预定位置上方,使已添加到辅助工具9的销钉13正好位于锣机1的板面销钉孔12上方,通过第三直线机构44、第四直线机构46降下辅助工具9,通过各第五直线机构48移开铲板49,使辅助工具9下落,同时销钉13的部分落入板面销钉孔12;s306:在锣机1上的辅助工具9之间放置若干个单元81:通过第二多轴移动组件移动第三双头气缸64的位置,夹取已从拼接板8上切割下的单元81,通过第三双头气缸64夹取单元81,通过第二多轴移动组件将单元81放置在锣机1上的辅助工具9之间,具体地,要放多少个单元81,这些步骤就要进行多少次;s307:辅助工具9之间的单元81上添加销钉13:通过s304中的销钉13添加方式,向堆叠在辅助工具9之间的单元81 的工艺销钉孔83内添加销钉13,这些销钉13的部分也在板面销钉孔12内。

[0045]

通过采用该组装装置进行辅助工具9和单元81的安装,具有以下优点:1、能够自动进行销钉13的安装,提高实施例一的无定位销钉孔印制电路板成型方法的工作效率。

[0046] 2、可以根据不同规格的辅助工具9,调整第一工具架32和第二工具架34的间距,并调整两个工具盖45的间距,并调整两对铲板49中每个的铲板49的间距,具有较好的通用性。

[0047]

以上仅为本技术列举的部分实施例,并不用于限制本技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1