一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法与流程

本发明涉及盲槽板加工工艺领域,特别涉及一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法。

背景技术:

1、随着电子产品技术发展,组装密度、产品性能的提高和多功能化的需求,电路板盲槽设计应运而生,由于盲槽具有不可替代的优势,因而在近几年射频微波、无线通讯、功放等行业表现的尤为突出,需求与日益俱增。

2、在现有的多种盲槽板中,其中一类盲槽板的盲槽侧壁非金属化,并且盲槽底部有金属化通孔不塞树脂,该金属化通孔做插件孔。按照常规工艺方案,盲槽内金属化通孔是在制作内层子芯板时加工出来的,并且盲槽底部的线路也是在制作内层子芯板时蚀刻出来的,加工时,会对这部分线路和金属化通孔镀上一层抗蚀剂来保护,以防止已加工好的线路和金属化通孔在后续加工中受损。但该种工艺中,金属化通孔延伸到盲槽背面的焊环上的抗蚀剂由于经过多道工序会导致孔环上的抗蚀剂损坏而露铜,露铜部分在后续工序的蚀刻过程中会导致孔环缺口,进而会导致盲槽背面焊盘的蚀刻破损。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,能够防止盲槽背面焊盘的蚀刻破损,进而提高电路板加工效率和质量。

2、根据本发明实施例的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,包括以下步骤:步骤s1,准备顶层芯板组件和底层芯板组件,所述顶层芯板组件和所述底层芯板组件均由多块芯板压合而成,相邻所述芯板间填充有pp材料,在所述底层芯板组件对应盲槽预设位置的区域贴附阻胶片,而后在所述顶层芯板组件和所述底层芯板组件之间填充pp材料,对所述顶层芯板组件和所述底层芯板组件进行压合以形成电路板,所述阻胶片位于所述顶层芯板组件和所述底层芯板组件之间;步骤s2,在所述电路板上的盲槽预设位置处进行第一次控深铣以形成盲槽,经过第一次控深铣后的所述盲槽的深度与所述底层芯板组件厚度一致,控深铣盲槽时需只露出所述阻胶片,以防伤及底层线路,第一次控深铣后的盲槽的内径小于所述阻胶片的外径;步骤s3,挑掉部分所述阻胶片以露出部分所述顶层芯板组件的底面;步骤s4,对所述电路板进行钻孔以在所述盲槽内形成第一通孔,制作所述盲槽内及所述第一通孔内的线路图形;步骤s5,对所述电路板进行第二次控深铣,第二次控深铣后的所述盲槽的深度与第一次控深铣后的所述盲槽的深度一致,第二次控深铣后的所述盲槽的内径大于第一次控深铣后的所述盲槽的内径且大于所述阻胶片的外径,控深铣盲槽时需只露出所述阻胶片,以防伤及底层线路;步骤s6,挑掉剩余所述阻胶片。

3、至少具有如下有益效果:本发明在制作盲槽板的过程中,盲槽内的第一通孔以及盲槽底部的线路图形均是在压合并制成电路板后制作出的,而非在芯板制作过程中制作出,因此无需在第一通孔和盲槽内镀上抗试剂,进而也就不会因抗试剂的损坏而造成焊盘带的蚀刻破损。因此,本发明够防止盲槽背面焊盘的蚀刻破损,进而提高电路板加工效率和质量。

4、根据本发明的一些实施例,所述阻胶片呈片状并具有内圈和外圈,所述阻胶片的内圈和外圈在初始状态下相互黏连,在所述步骤s3中挑掉的是所述阻胶片的内圈,在所述步骤s6中挑掉的是所述阻胶片的外圈。

5、根据本发明的一些实施例,挑掉所述阻胶片内圈后,所述阻胶片外圈的内径与所述盲槽内径之间的单边间距为5mil。

6、根据本发明的一些实施例,阻胶片外圈的外径与第二次控深铣后的盲槽内径单边间距为5mil。

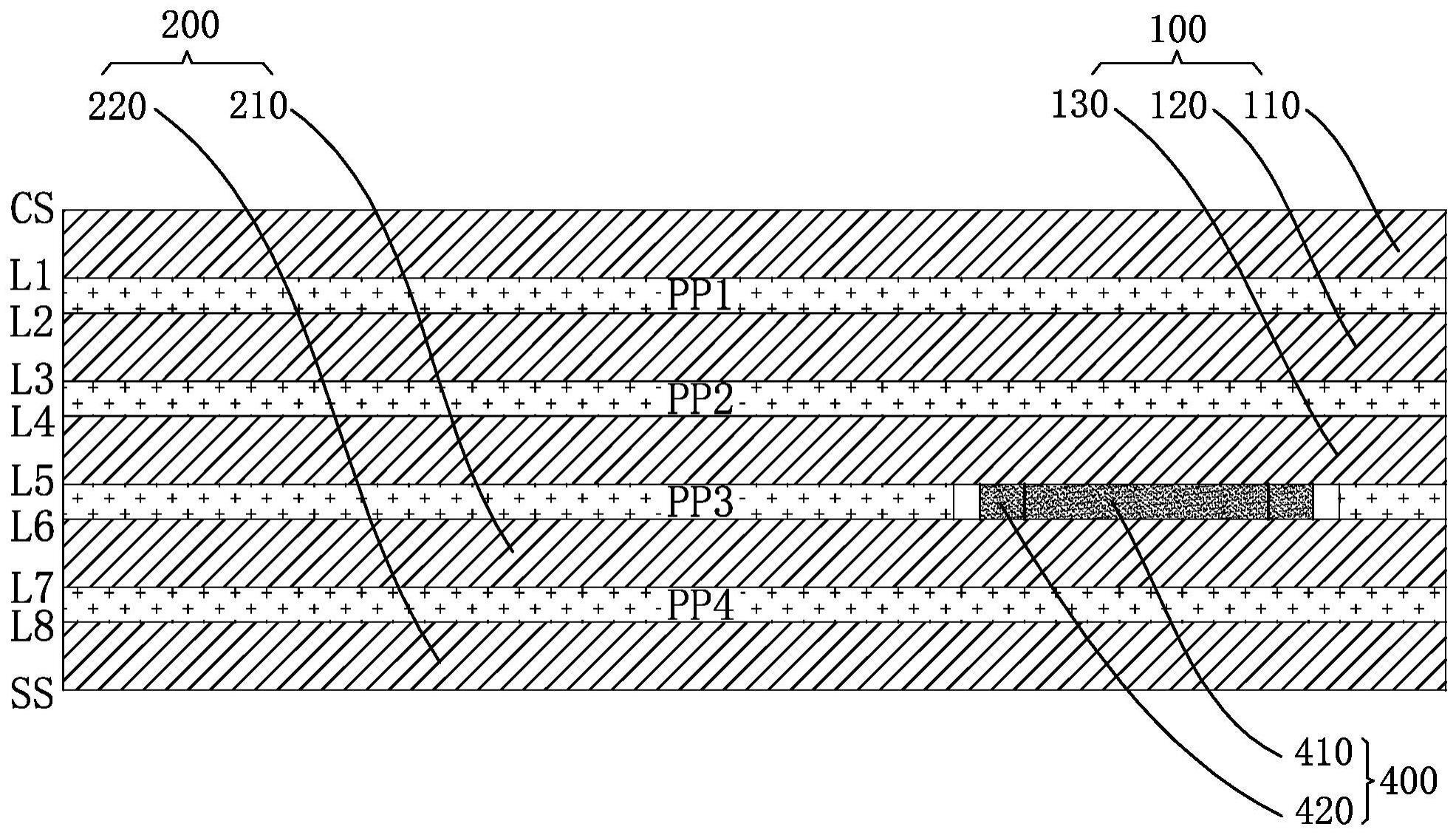

7、根据本发明的一些实施例,所述顶层芯板组件包括第一芯板、第二芯板和第三芯板,所述第一芯板上下表面的线路层分别为cs层和l1层,所述第二芯板上下表面的线路层分别为l2层和l3层,所述第三芯板上下表面的线路层分别为l4层和l5层,在所述步骤s1中的制作所述顶层芯板组件之前,需蚀刻出所述l1层、所述l2层、所述l3层以及所述l4层的线路图形,在压合形成所述顶层芯板组件之后,需蚀刻出所述l5层除盲槽预设位置以外区域的线路图形。

8、根据本发明的一些实施例,所述底层芯板组件包括第四芯板和第五芯板,所述第四芯板上下表面的线路层分别为l6层和l7层,所述第五芯板上下表面的线路层分别为l8层和ss层,在所述步骤s1中的制作所述底层芯板组件之前,需蚀刻出所述l7层和所述l8层的线路图形,在压合形成所述底层芯板组件之后,需蚀刻出所述l6层的线路图形。

9、根据本发明的一些实施例,在所述步骤s4中,还包括以下步骤:对所述电路板进行钻孔以在所述盲槽外部形成第二通孔。

10、根据本发明的一些实施例,所述cs层的线路图形以及所述ss层的线路图形在蚀刻所述第一通孔、所述第二通孔以及所述盲槽底部的线路图形时一并进行蚀刻。

11、根据本发明的一些实施例,第二次控深铣后的所述盲槽内径与第一次控深铣后的所述盲槽内径单边间隔20mil。

12、根据本发明的一些实施例,所述盲槽底部图形线路的形成依次经过沉铜、外光成像、镀铜锡、激光烧图形和碱性蚀刻。

13、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,所述阻胶片呈片状并具有内圈和外圈,所述阻胶片的内圈和外圈在初始状态下相互黏连,在所述步骤s3中挑掉的是所述阻胶片的内圈,在所述步骤s6中挑掉的是所述阻胶片的外圈。

3.根据权利要求2所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,挑掉所述阻胶片内圈后,所述阻胶片外圈的内径与所述盲槽内径之间的单边间距为5mil。

4.根据权利要求2所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,阻胶片外圈的外径与第二次控深铣后的盲槽内径单边间距为5mil。

5.根据权利要求1所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,所述顶层芯板组件包括第一芯板、第二芯板和第三芯板,所述第一芯板上下表面的线路层分别为cs层和l1层,所述第二芯板上下表面的线路层分别为l2层和l3层,所述第三芯板上下表面的线路层分别为l4层和l5层,在所述步骤s1中的制作所述顶层芯板组件之前,需蚀刻出所述l1层、所述l2层、所述l3层以及所述l4层的线路图形,在压合形成所述顶层芯板组件之后,需蚀刻出所述l5层除盲槽预设位置以外区域的线路图形。

6.根据权利要求5所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,所述底层芯板组件包括第四芯板和第五芯板,所述第四芯板上下表面的线路层分别为l6层和l7层,所述第五芯板上下表面的线路层分别为l8层和ss层,在所述步骤s1中的制作所述底层芯板组件之前,需蚀刻出所述l7层和所述l8层的线路图形,在压合形成所述底层芯板组件之后,需蚀刻出所述l6层的线路图形。

7.根据权利要求6所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,在所述步骤s4中,还包括以下步骤:对所述电路板进行钻孔以在所述盲槽外部形成第二通孔。

8.根据权利要求7所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,所述cs层的线路图形以及所述ss层的线路图形在蚀刻所述第一通孔、所述第二通孔以及所述盲槽底部的线路图形时一并进行蚀刻。

9.根据权利要求1所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,第二次控深铣后的所述盲槽内径与第一次控深铣后的所述盲槽内径单边间隔20mil。

10.根据权利要求1所述的一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,其特征在于,所述盲槽底部图形线路的形成依次经过沉铜、外光成像、镀铜锡、激光烧图形和碱性蚀刻。

技术总结

本发明公开了一种防止盲槽背面焊盘蚀刻破损的盲槽板制作方法,包括以下步骤:步骤S1,准备顶层芯板组件和底层芯板组件,在所述底层芯板组件对应盲槽预设位置的区域贴附阻胶片,对所述顶层芯板组件和所述底层芯板组件进行压合以形成电路板;步骤S2,在所述电路板上的盲槽预设位置处进行第一次控深铣以形成盲槽;步骤S3,挑掉部分所述阻胶片以露出部分所述顶层芯板组件的底面;步骤S4,对所述电路板进行钻孔以在所述盲槽内形成第一通孔;步骤S5,对所述电路板进行第二次控深铣;步骤S6,挑掉剩余所述阻胶片。本发明够防止盲槽背面焊盘的蚀刻破损,进而提高电路板加工效率和质量。

技术研发人员:刘武扬,刘国汉,关志锋,朱静

受保护的技术使用者:珠海杰赛科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!