降低SMT回流焊焊接面空洞的焊接方法与流程

本发明涉及焊接工艺,尤其涉及一种降低smt回流焊焊接面空洞的焊接方法。

背景技术:

1、在电子产品生产中,封装元器件在进行焊接时,最常见的焊接质量隐患就是冷却之后出现一些空洞(气泡)现象。空洞是一种较为常见的焊接质量隐患,它的存在不仅会使焊点的机械强度大大降低,还会产生各种阻抗,电流通路减小,会影响焊点的导热和导电性能,从而降低器件的电气可靠性。

2、为了有效解决回流焊后焊接面出现空洞的问题,通常使用真空回流炉来改善焊接面空洞的问题。而真空回流炉包括固定腔体的真空回流焊设备和隧道式真空回流焊设备,但是对于固定腔体的真空回流焊设备,因为真空回流焊里的真空工作区域是比较大的空间,在需要抽真空时,则此工作区域需要不停的循环抽真空和释放真空的过程,且加热块具备快速升温和快速降温的功能,导致生产效率和能耗损失较大。对于隧道式真空回流焊设备,因为材料通过隧道炉的链条进入腔体,到真空功能区的时候,设备就会将该区域进行密封抽真空,由于此真空功能区的空间比较大,就导致耗时进行频繁的抽真空。

3、综上可知,现有采用真空回流炉的焊接技术会造成焊接效率低,焊接成本高的问题。

技术实现思路

1、本发明的主要目的在于提供一种降低smt回流焊焊接面空洞的焊接方法,旨在解决现有现有采用真空回流炉的焊接技术会造成焊接效率低,焊接成本高的问题。

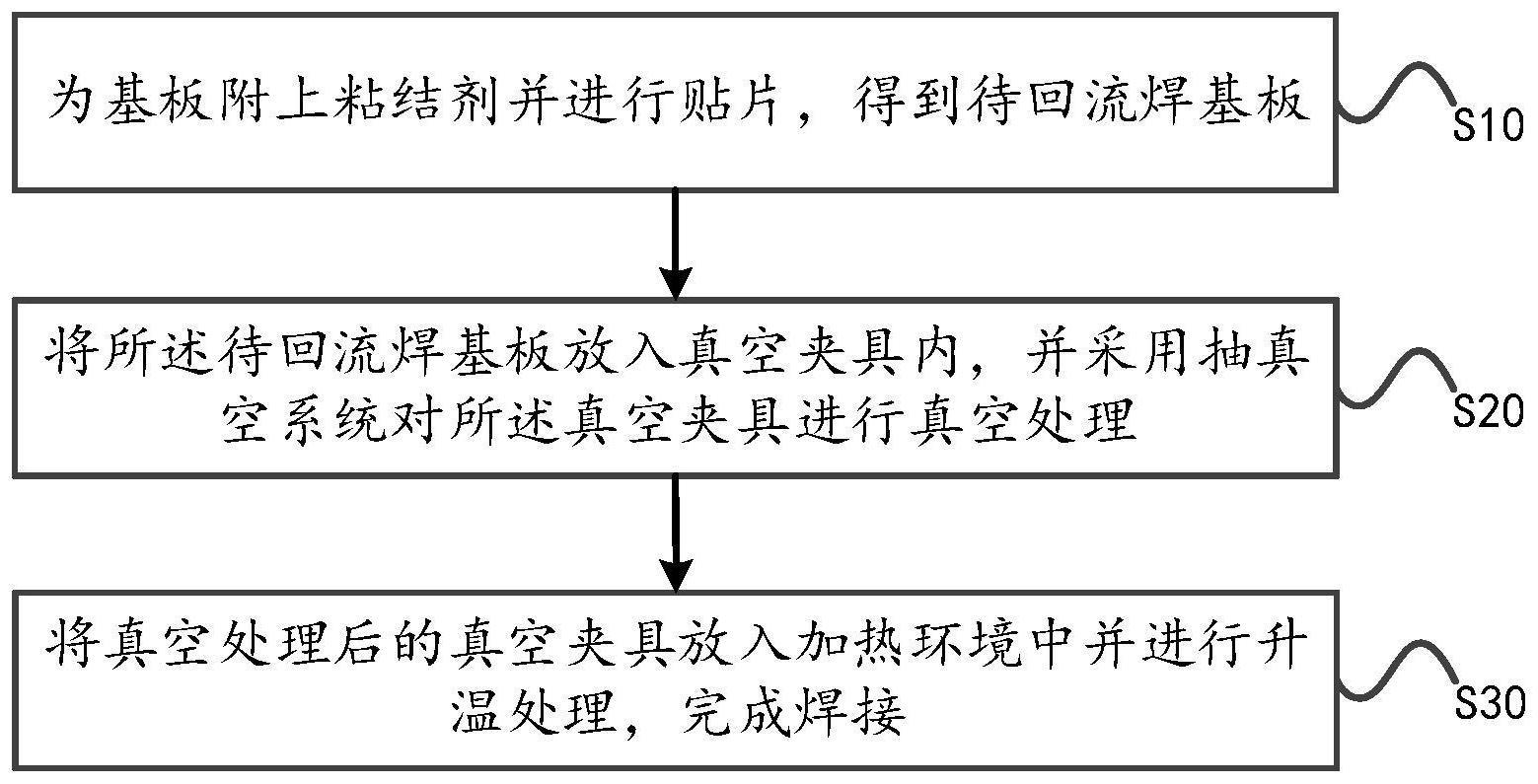

2、为实现上述目的,本发明提供一种降低smt回流焊焊接面空洞的焊接方法,所述降低smt回流焊焊接面空洞的焊接方法包括步骤:

3、为基板附上粘结剂并进行贴片,得到待回流焊基板;

4、将所述待回流焊基板放入真空夹具内,并采用抽真空系统对所述真空夹具进行真空处理;

5、将真空处理后的真空夹具放入加热环境中并进行升温处理,完成焊接。

6、可选地,所述将所述待回流焊基板放入真空夹具内,并采用抽真空系统对所述真空夹具进行真空处理的步骤包括:

7、将待回流焊基板放入真空夹具内,关闭所述真空夹具,打开抽真空系统中的抽真空阀并对所述真空夹具进行第一次抽空处理;

8、关闭所述抽真空阀,打开抽真空系统中的检真空阀,并对所述真空夹具进行第二次抽空处理;

9、根据第二次抽空处理,判断所述真空夹具是否达到真空状态,并在真空夹具达到真空状态时,断开所述抽真空系统,完成真空处理。

10、可选地,所述第一次抽空处理的时间为10~120秒,所述第二次抽空处理的时间为10~600秒。

11、可选地,所述真空状态的气压为5×10-2pa~5×10-3pa。

12、可选地,所述根据第二次抽空处理,判断所述真空夹具是否达到真空状态的步骤包括:

13、检测第二次抽空处理后所述真空夹具内的检漏真空度,并在检漏真空度达到预设值时,开启所述抽真空系统中的检漏仪并获取检漏仪的信号状态;

14、判断所述信号状态是否正常,并在所述信号状态为正常时,判定为真空夹具为真空状态。

15、可选地,所述真空夹具为导热金属制件,且所述导热金属制件的导热系数为100~600w/m·k。

16、可选地,所述真空夹具内部用于放置待回流焊基板,且所述金属腔体包括通过紧构件连接的上腔体和下腔体。

17、可选地,所述真空夹具外表面设置有单向气阀,所述单向气阀的一端连接到所述金属腔体,另一端连接所述抽真空系统。

18、可选地,所述金属腔体的腔壁的厚度为0.1~3cm。

19、可选地,所述金属腔体与所述待回流焊基板的接触面的平整度≦3um。

20、本发明提供一种降低smt回流焊焊接面空洞的焊接方法,所述降低smt回流焊焊接面空洞的焊接方法包括步骤:为基板附上粘结剂并进行贴片,得到待回流焊基板;为所述待回流焊基如真空夹具内,并采用抽真空系统对所述真空夹具进行真空处理;将真空处理后的真空夹具放入加热环境中并进行升温处理,完成焊接。本发明通过上述方法,能够通过真空夹具对待回流焊基板进行真空焊接,同时避免了现有技术中需要对固定腔体的真空回流焊设备中的真空区域进行反复的抽真空和释放真空的过程,仅需对真空夹具进行真空处理,且由于真空夹具的内部空间比较小,可以快速进行抽真空处理,可以对真空夹具进行快速升温,完成焊接,提高了焊接过程中的效率。采用真空夹具放入加热平台的方案代替现有技术中的固定腔体的真空回流焊设备中的真空区域,降低了焊接设备的硬件投入成本,提高焊接效率和焊接产能。

技术特征:

1.一种降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述降低smt回流焊焊接面空洞的焊接方法包括步骤:

2.如权利要求1所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述将所述待回流焊基板放入真空夹具内,并采用抽真空系统对所述真空夹具进行真空处理的步骤包括:

3.如权利要求2所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述第一次抽空处理的时间为10~120秒,所述第二次抽空处理的时间为10~600秒。

4.如权利要求2所述的降低smt回流焊焊接面空洞的焊接方法,其特征杂在于,所述真空状态的气压为5×10-2pa~5×10-3pa。

5.如权利要求1所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述根据第二次抽空处理,判断所述真空夹具是否达到真空状态的步骤包括:

6.如权利要求1所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述真空夹具为导热金属制件,且所述导热金属制件的导热系数为100~600w/m·k。

7.如权利要求1所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述真空夹具内部中空形成金属腔体,且所述金属腔体包括通过紧构件连接的上腔体和下腔体,其中,所述下腔体用于放置待回流焊基板。

8.如权利要求5所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述真空夹具外表面设置有单向气阀,所述单向气阀的一端连接到所述金属腔体,另一端连接所述抽真空系统。

9.如权利要求5所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述金属腔体的腔壁的厚度为0.1~3cm。

10.如权利要求5所述的降低smt回流焊焊接面空洞的焊接方法,其特征在于,所述金属腔体与所述待回流焊基板的接触面的平整度≦3um。

技术总结

本发明公开了一种降低SMT焊接面空洞的焊接方法,所述降低SMT回流焊焊接面空洞的焊接方法包括步骤:为基板附上粘结剂并进行贴片,得到待回流焊基板;将所述待回流焊基板放入真空夹具内,并采用抽真空系统对所述真空夹具进行真空处理;将真空处理后的真空夹具放入加热环境中并进行升温处理,完成焊接。本发明提高了现有采用真空回流炉的焊接技术的焊接效率,降低了焊接的硬件成本。

技术研发人员:虞新建

受保护的技术使用者:深圳市壹玖肆贰科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!