印刷电路板油墨清洗装置及方法与流程

本技术涉及电路板清洗技术的领域,尤其是涉及一种印刷电路板油墨清洗装置及方法。

背景技术:

1、生产电路板采用的阻焊油墨具有粘性,残留在电路板表面不便取用。而且电路板孔口残留的油墨容易在焊接时造成短路,损坏电路板,因此需要及时对成品电路板进行清洗。

2、现有的电路板清洗装置通过在滚轮上设置夹具夹持电路板,驱动滚轮沿导轨移动,使电路板依次经过浸泡池与多个清洗池,从而达到洗净电路板表面油墨的效果。

3、然而,上述阻焊油墨反洗装置的清洗效果无从验证,流水线上的多个线路板中可能有部分存在油墨残留。

技术实现思路

1、为了检测电路板的清洗效果,并对带有残留油墨的电路板进行分拣,本技术提供一种印刷电路板油墨清洗装置及方法。

2、第一方面,本技术提供的一种印刷电路板油墨清洗装置,采用如下的技术方案:

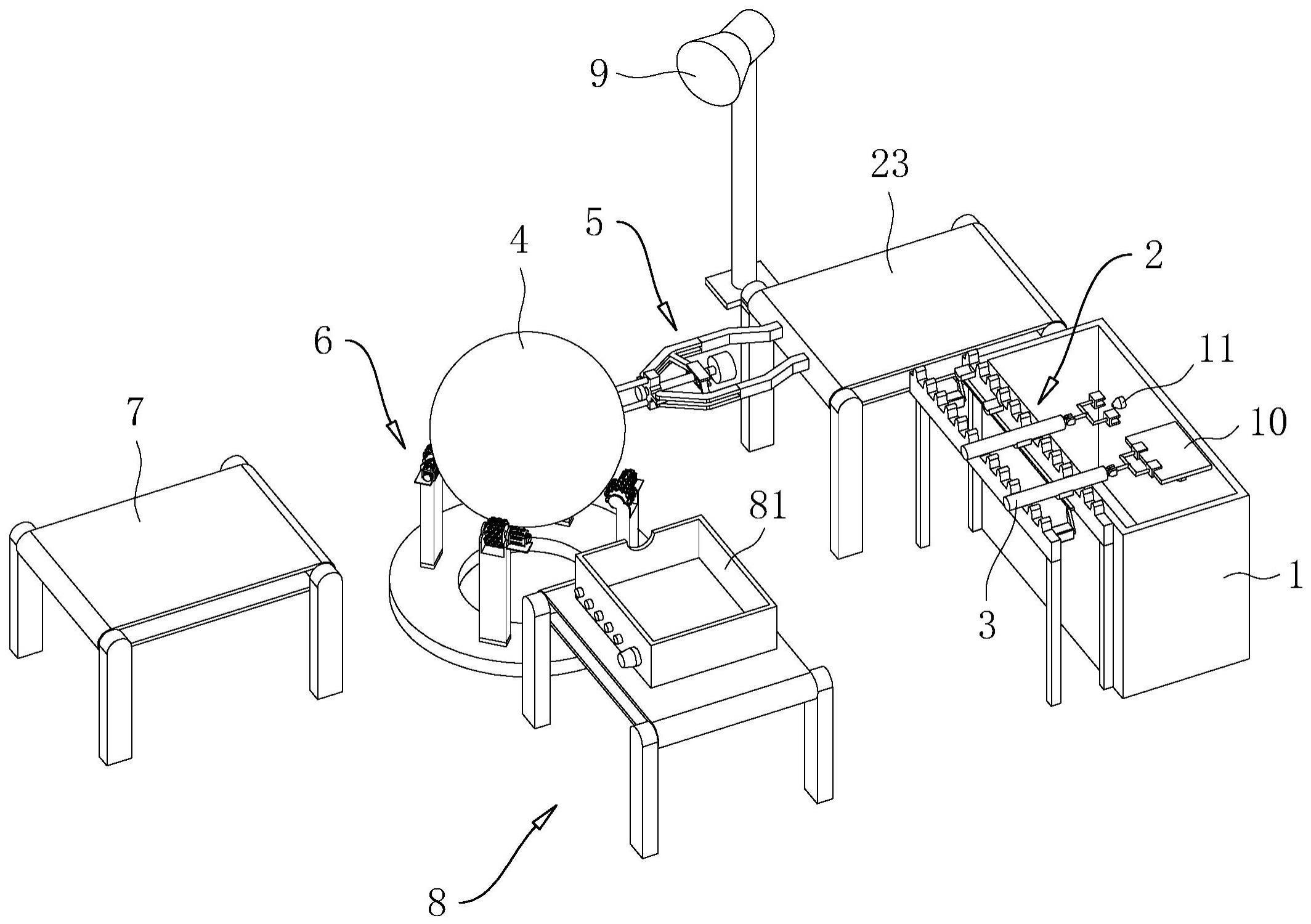

3、一种印刷电路板油墨清洗装置,包括:

4、清洗组件,包括冲洗池、传动机构及辅助运输件,所述辅助运输件用于夹持电路板,所述传动机构用于驱动所述辅助运输件移动以使电路板在所述冲洗池内移动,所述冲洗池设有第一喷头,所述第一喷头向电路板喷射有油墨显影液;

5、传送球,表面设有夹持机构,所述夹持机构用于夹持所述辅助运输件以使电路板随所述传送球运动,所述传送球配置有驱动组件,所述驱动组件用于驱动所述传送球多向转动,所述传送球(周边设有成品工位及次品工位,所述清洗组件、成品工位及次品工位环绕分布于所述传送球周围;

6、荧光检测灯,用于检测电路板上残留的油墨,当所述荧光检测灯未检测到油墨残留时,所述驱动组件驱动所述传送球转动,将电路板分拣运送至所述成品工位,所述荧光检测灯检测到油墨残留时,所述驱动组件驱动所述传送球将电路板分拣运送至所述次品工位。

7、通过采用上述技术方案,设置清洗组件冲洗电路板表面的阻焊油墨,使用辅助运输件夹持电路板,传动机构驱动辅助运输件移动,从而带动电路板在冲洗池内移动,电路板经过第一喷头时,第一喷头向电路板表面喷洒油墨显影液;然后设置带有夹持机构的传送球与荧光检测灯,并在传送球周边设置成品工位与次品工位,传送球转动使电路板随夹持机构移动至荧光检测灯的照射范围,油墨显影液能够使电路板上残留的阻焊油墨显影,利用荧光检测灯照射以检测电路板的清洗效果。传送球将清洗干净的电路板运送至成品工位,而将带有油墨残留的电路板运送至次品工位,从而对清洁效果不同的电路板进行分拣。

8、可选的,所述驱动组件包括多个麦克纳姆轮与多个电机,多个所述麦克纳姆轮环绕支撑于所述传送球底部,所述麦克纳姆轮与所述电机一一对应设置,所述电机用于驱动所述麦克纳姆轮转动。

9、通过采用上述技术方案,多个麦克纳姆轮环绕支撑于传送球底部,麦克纳姆轮与传送球配合,能够通过自身转动推动传送球朝不同方向转动,从而能够扩大传送球的转动范围,便于将电路板朝任意所需方向运输;将电机与麦克纳姆轮一一对应设置能够使各个麦克纳姆轮独立运转,便于灵活调节传送球的转动方向。

10、可选的,所述传动机构包括双曲柄机构、两条相对设置的轨道及履带,所述辅助运输件设有多个,所述双曲柄机构位于两条所述轨道之间,所述双曲柄机构驱动多个所述辅助运输件在所述轨道上进行间歇单向移动,所述履带位于所述轨道末端,所述履带用于使所述辅助运输件朝所述传送球方向移动。

11、通过采用上述技术方案,在两条轨道之前设置双曲柄机构驱动多个辅助运输件沿轨道间歇单向移动,当双曲柄机构顶部高于轨道时,辅助运输件随双曲柄机构运动,带动电路板在冲洗池内前进,而当双曲柄机构顶部转动至轨道高度以下时,辅助运输件受到轨道支撑在轨道上保持静止,从而能够使电路板停留在冲洗池内,延长冲洗时间。传送至轨道末端的辅助运输件由双曲柄机构放置于位于轨道末端的履带上,辅助运输件能够随履带运动靠近传送球,便于夹持机构夹持固定。

12、传动机构与清洗组件以及多个辅助运输件配合使用,形成清洗电路板的流水线,并能够将清洗后的电路板传送至传送球。

13、可选的,所述冲洗池与所述传动机构相邻设置,所述辅助运输件包括杆体及夹爪,所述夹爪固定连接于所述杆体一端,当所述传动机构工作时,所述杆体跨设于所述轨道上,所述夹爪位于所述冲洗池上方。

14、通过采用上述技术方案,采用杆体与夹爪构组合制成辅助运输件,杆体体积小、自重轻,将杆体跨设于轨道上,在传送多个辅助运输件时有助于减轻双曲柄机构的负荷,还能缩端辅助运输件之间的间隔距离,使轨道上同时传送更多的辅助运输件,提高传送效率。夹爪固定连接于杆体一端,从电路板一侧进行夹持,能尽量减小辅助运输件对电路板的遮挡,便于冲洗清洁电路板。

15、可选的,所述夹爪包括抓取部、连接部及扭簧,所述抓取部用于夹持电路板,所述连接部固定连接于所述杆体端面,所述抓取部与所述连接部转动连接,所述扭簧套设于转轴外,所述抓取部采用磁性材料制成,所述冲洗池侧壁内嵌设有磁铁,所述磁铁产生的吸力驱动所述抓取部转动,所述扭簧用于驱动所述抓取部转动复位。

16、通过采用上述技术方案,采用磁性材料制作抓取部,在冲洗池内壁设置磁铁,夹爪的抓取部与连接部转动连接并在转轴外套设扭簧,磁铁产生的吸力驱动抓取部转动,能够使电路板纵向伸入冲洗池内,使电路板两面受洗更加均匀;而当夹爪随杆体传动离开磁铁的作用范围后,在扭簧弹力作用下抓取部得以复位。

17、可选的,所述夹持机构包括连接件、轴杆、推杆及折臂夹指,所述连接件与所述传送球固定连接,所述连接件中央开有插孔,所述轴杆滑动穿设于所述插孔内,所述连接件与所述传送球之间留有供所述轴杆滑动的空间,两个所述折臂夹指对称安装于所述连接件两侧,所述推杆与所述折臂夹指一一对应,且所述推杆两端分别与所述轴杆及所述折臂夹指转动连接,所述轴杆远离所述转动球的一端开有限位槽,当所述传送球运输电路板时,所述辅助运输件与所述限位槽插接配合,两个所述折臂夹指用于夹持电路板。

18、通过采用上述技术方案,夹持机构与传送球配合在传送辅助运输件时能实现重力锁紧。夹持机构处于水平位置时,使夹持有电路板的辅助运输件与限位槽插接配合,转动传送球使夹持机构竖直朝上,在转动过程中,辅助运输件向轴杆施加的压力逐渐增大,在辅助运输件重力作用下轴杆朝靠近传动球方向滑动,带动推杆转动,从而使两个折臂夹指朝靠近彼此的方向转动,随着电路板位置逐渐升高,折臂夹指对电路板的抵紧力逐渐增大,因而能够降低运输过程中电路板从高处掉落的可能性;同理,当电路板位置逐渐降低至水平位置时,折臂夹指逐渐松开电路板,使电路板便于取放。

19、可选的,当所述夹持机构转动至所述传送球正上方时,所述荧光检测灯正对所述夹持机构以使电路板处于所述荧光检测灯的照射范围内。

20、通过采用上述技术方案,由于清洗组件、成品工位及次品工位分别位于传送球四周的不同方位,在将电路板由清洗组件向成品工位或次品工位传送的过程中,将电路板转动至传送球正上方后再选择朝成品工位或次品工位转动,能够使电路板的传送路径最短。因此在传送途中使电路板接收荧光检测灯照射进行荧光检测能够节省时间,提高效率。

21、而且,利用夹持机构所具有的重力锁紧功能,当夹持机构转动至传送球正上方时,折臂夹指对电路板夹紧效果最为稳定,此时使用荧光检测灯照射电路板能够提高检测结果的准确性。

22、可选的,所述次品工位设有超声波清洗池。

23、通过采用上述技术方案,在次品工位设置超声波清洗池能够对有阻焊油墨残留的电路板进行二次清洗。

24、可选的,所述冲洗池内还设有多个第二喷头,所述第二喷头用于喷水冲洗电路板,所述第二喷头位于所述第一喷头的前置位。

25、通过采用上述技术方案,设置多组第二喷头喷水冲洗电路板能够使电路板在接触到第一喷头喷洒的油墨显影液之前受到更加充分的清洗,减少表面残留的阻焊油墨。

26、第二方面,本技术提供的一种印刷电路板油墨清洗方法,采用如下的技术方案:

27、一种应用上述印刷电路板油墨清洗装置的印刷电路板油墨清洗方法,包括以下步骤:

28、s1冲洗:启动所述传动机构,电路板随所述辅助运输件移动,所述第一喷头向电路板喷洒所述油墨显影液,所述传动机构将电路板运送至所述夹持机构;

29、s2检测:启动所述驱动组件使所述传送球转动,将电路板传送至正对所述荧光检测灯位置,使用所述荧光检测灯照射电路板,检测电路板是否残留有阻焊油墨;

30、s3分拣:使用所述传送球,将未残留阻焊油墨的电路板传送至所述成品工位,将残留有阻焊油墨的电路板传送至所述次品工位。

31、通过采用上述技术方案,上述方法利用印刷电路板油墨清洗装置冲洗、检测、分拣电路板,能够根据清洗效果,对带有残留油墨的电路板进行分拣,从而便于对清洗效果不同的电路板分别进行后续处理。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.通过设置清洗组件,冲洗电路板时向电路板喷射油墨显影液,使用荧光检测灯检测电路板上的油墨残留,并设置驱动组件转动传送球,根据检测结果将电路板传送至成品工位或次品工位,从而对电路板进行分拣,便于对清洗效果不同的电路板分别进行后续处理;

34、2.通过设置安装有夹持机构的传送球,并在传送球周边环绕设置成品工位与次品工位,夹持机构夹持电路板,利用驱动组件驱动传送球多向转动,从而能够便于将检测后的电路板分拣至位于传送球不同方位的成品工位与次品工位。

- 还没有人留言评论。精彩留言会获得点赞!