应用于DCDC变换器的散热结构及DCDC变换器的制作方法

本发明涉及新能源汽车变换器,具体涉及一种应用于dcdc变换器的散热结构及磁悬浮电机。

背景技术:

1、随着节能减排以及控制大气污染的需求,新能源汽车逐渐在市场商用,而电动汽车更是新能源汽车的主力军。电动汽车又分为纯电动汽车和混动汽车,其中车载充电机obc、电压变换器dcdc、车载充电机obc和电压变换器dcdc集成在一起的产品是电动汽车中重要的组成部分,而开关管mosfet等发热元件又是电压变换器dcdc的重要组成部分。

2、开关管工作时会产生大量的热量,需要具有良好的散热方案来进行散热,但是目前的散热方案,还是着存在体积过大、散热效果不佳的技术问题。

3、如中国专利申请号为202010230730.6公开了一种散热结构及其安装方法,该散热结构包括机壳、设于机壳上的流道本体、设于流道本体内部的冷却流道、以及安装有至少一个发热元件的pcb电路板,发热元件夹设于流道本体和pcb电路板之间,发热元件通过导热组件贴合在流道本体的外壁上,导热组件包括将发热元件和流道本体绝缘隔离的陶瓷基片。该专利技术是在流道本体的顶面上涂敷第一导热胶层,然后将陶瓷基片放置在第一导热胶层上,再者在陶瓷基片上涂敷第二导热胶层,最后将pcb板上安装的发热元件放置在第二导热胶层上。

4、由此可知,上述现有技术中的散热结构的散热由于是自上而上依次经过第二导热胶层、陶瓷基片、第一导热胶层,最后经柱形的流体通道散发出去,无疑会增加产品的高度设置,大大影响了产品要求高集成化、体积小的效果。

5、再者,该散热结构的发热元件周边缘或多个发热元件之间是未填充导热胶的空隙,或者仅有挤压第二导热胶层而成的部分导热胶,难免会影响发热元件周边缘的散热效果,造成发热元件的顶面散热快、周边缘散热慢的散热不均匀的技术问题,大大限制了开发更高功率产品的需求。

6、因此,对于本领域研发人员来说,亟需研发一种具有体积小,且散热效果佳的dcdc变换器的散热结构。

技术实现思路

1、有鉴于此,为解决上述存在的问题,本发明实施例提供了一种应用于dcdc变换器的散热结构及dcdc变换器,通过在壳体外侧的底壁上开设冷却装置和在壳体内侧的底壁上开设与各个发热元件的外型相适配的多个仿形凹槽,在各个发热元件对应安装于多个仿形凹槽后,发热元件周边缘及相邻发热元件之间灌满的导热胶内夹设着导热效果佳的环形凸台筋条,大大提高了对发热元件周边缘的导热效果,进而解决了现有技术中因发热元件散热不均匀而造成的散热效果不佳的技术问题,从而满足开发更高功率产品的需求。

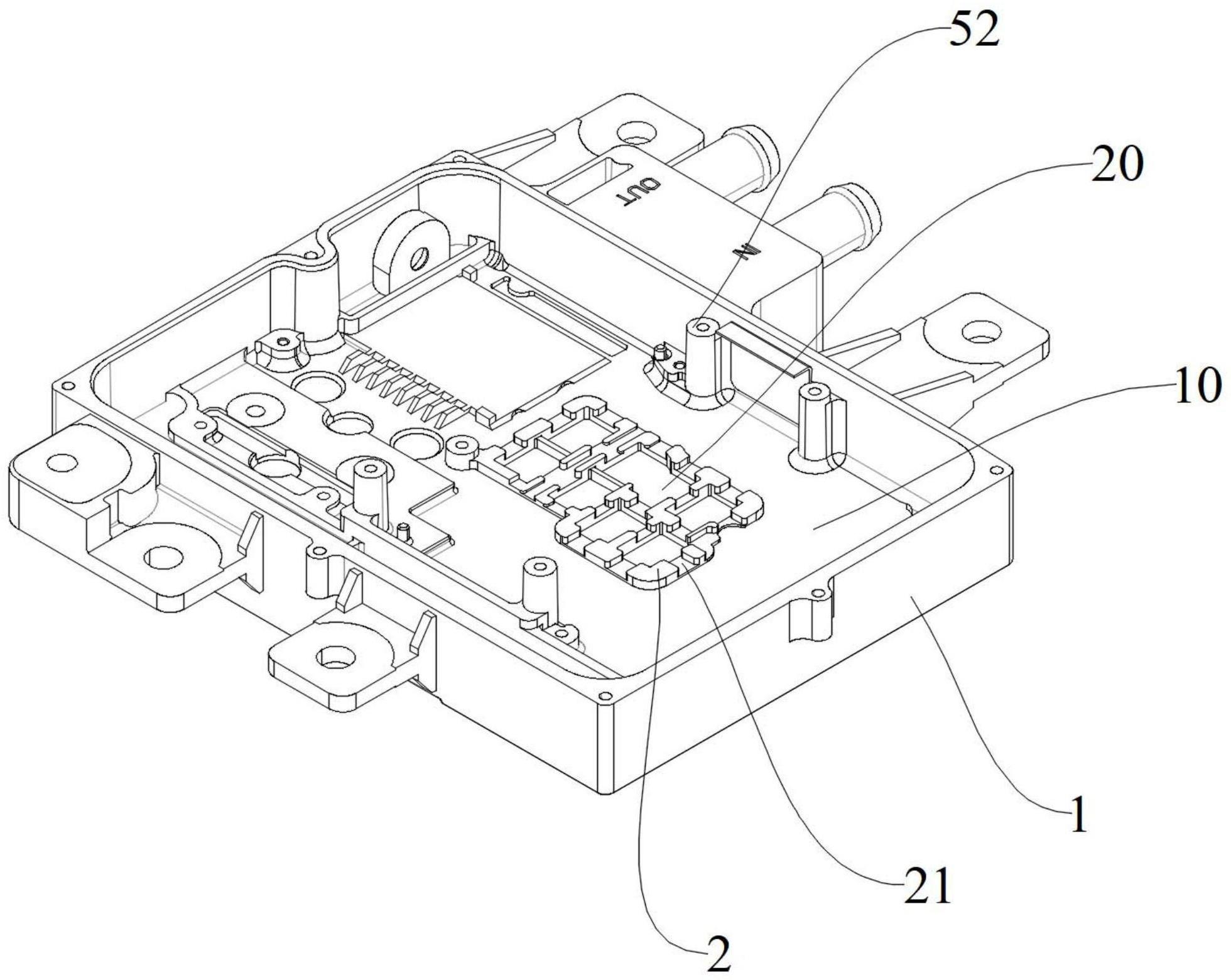

2、为实现上述目的,本发明实施例一方面提供了一种应用于dcdc变换器的散热结构,该散热结构包括壳体,及位于所述壳体内且安装有至少一个发热元件的pcb电路板,所述壳体外的底壁上开设有冷却装置;所述壳体内的底壁上设置有至少一个环形凸台筋条;所述环形凸台筋条围合成与每个所述发热元件的外型相适配的仿形凹槽;所述环形凸台筋条与所述发热元件之间填充有导热胶。

3、在其中一个实施例中,所述仿形凹槽包括槽底和环周内槽壁,所述槽底距离所述发热元件的垂直距离与所述环周内槽壁距离所述发热元件的垂直距离相等。

4、在其中一个实施例中,所述环形凸台筋条上开设有灌胶口。

5、在其中一个实施例中,所述导热胶优选为1.5散热胶。

6、在其中一个实施例中,所述环形凸台筋条的材质为铝硅铜合金材料。

7、在其中一个实施例中,所述冷却装置包括在所述壳体外的底壁上开设的冷却流道和设置的多个散热鳍片。

8、在其中一个实施例中,所述散热鳍片的一端抵接在所述冷却流道上。

9、在其中一个实施例中,所述冷却流道内设置有沿着流体流动方向设置的长条凸台。

10、在其中一个实施例中,在靠近所述冷却流道的流体出口处设置有多个倒流凸条。

11、在其中一个实施例中,所述发热元件为mos管,所述mos管到所述仿形凹槽的槽底及环周内槽壁的垂直距离为d,则1mm≤d≤1.8mm。

12、本发明实施例另一方面提供了一种dcdc变换器,包括变换器本体,还包括上述实施例中任一所述的应用于dcdc变换器的散热结构;及盖合所述壳体的盖体。

13、本发明的有益效果:

14、本发明通过在壳体外侧的底壁上开设冷却装置和在壳体内侧的底壁上开设与各个发热元件的外型相适配的多个仿形凹槽,该散热结构充分利用了壳体底壁的厚度来设置仿形凹槽和冷却装置,进而减小了产品的高度设置,达到高集成化、体积小的有益效果;

15、再者,在各个发热元件对应安装于多个仿形凹槽后,发热元件周边缘及相邻发热元件之间填充的导热胶内夹设着导热效果佳的环形凸台筋条,大大提高了对发热元件周边缘的导热效果,进而解决了现有技术中因发热元件散热不均匀而造成的散热效果不佳的技术问题,从而满足开发更高功率产品需求的有益效果。

技术特征:

1.一种应用于dcdc变换器的散热结构,包括壳体,其特征在于,

2.如权利要求1所述的应用于dcdc变换器的散热结构,其特征在于,所述仿形凹槽包括槽底和环周内槽壁,所述槽底距离所述发热元件的垂直距离与所述环周内槽壁距离所述发热元件的垂直距离相等。

3.如权利要求1所述的应用于dcdc变换器的散热结构,其特征在于,所述环形凸台筋条上开设有灌胶口。

4.如权利要求1所述的应用于dcdc变换器的散热结构,其特征在于,所述环形凸台筋条的材质为铝硅铜合金材料。

5.如权利要求1所述的应用于dcdc变换器的散热结构,其特征在于,所述冷却装置包括在所述壳体外的底壁上开设的冷却流道和设置的多个散热鳍片。

6.如权利要求5所述的应用于dcdc变换器的散热结构,其特征在于,所述散热鳍片的一端抵接在所述冷却流道上。

7.如权利要求5所述的应用于dcdc变换器的散热结构,其特征在于,所述冷却流道内设置有沿着流体流动方向设置的长条凸台。

8.如权利要求5所述的应用于dcdc变换器的散热结构,其特征在于,在靠近所述冷却流道的流体出口处设置有多个倒流凸条。

9.如权利要求2所述的应用于dcdc变换器的散热结构,其特征在于,所述发热元件为mos管,所述mos管到所述仿形凹槽的槽底及环周内槽壁的垂直距离为d,则1mm≤d≤1.8mm。

10.一种dcdc变换器,包括变换器本体,其特征在于,

技术总结

本申请提供了一种应用于DCDC变换器的散热结构及DCDC变换器,该散热结构包括壳体,所述壳体内的底壁上设置有至少一个环形凸台筋条;所述环形凸台筋条围合成与每个发热元件的外型相适配的仿形凹槽;所述环形凸台筋条与所述发热元件之间填充有导热胶,在发热元件周边缘及相邻发热元件之间填充的所述导热胶内夹设着所述环形凸台筋条。本申请将各个发热元件对应安装于多个仿形凹槽后,发热元件周边缘及相邻发热元件之间填充的导热胶内夹设着导热效果佳的环形凸台筋条,大大提高了对发热元件周边缘的导热效果,进而解决了现有技术中因发热元件散热不均匀而造成的散热效果不佳的技术问题,从而满足开发更高功率产品需求的有益效果。

技术研发人员:付瑜,赵庆

受保护的技术使用者:常州是为电子有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!