一种射频微波高频电路板及其制备方法与流程

本发明涉及微波高频电路板,尤其涉及一种射频微波高频电路板及其制备方法。

背景技术:

1、目前,电子通信技术向更快传输速度、更大传输容量、更高的集成度发展,现代微波通信电路中大功率多通道发射机、更灵敏的接收机、共用天线,特别是低介电基材天线的发展,而现有低介电基材天线的频带,还不能满足实际需求。随着电子产品像高频化、数字智能化、高可靠性化的方向发展,微波高频电路板以其卓越的高频低损耗特性、极佳的电气和机械性能在各类通讯产品中得到了广泛的应用。目前微波高频电路板的生产方法仍然沿袭普通电路板的制作方法和工艺,曝光显影蚀刻铜再粘接压合在低介电基材板上,铜层极易氧化和刮伤更是出现爆孔、铜层翘起、机械应力较差等影响高频信号传输性能。

技术实现思路

1、本发明的目的是针对现有技术中的不足,提供一种射频微波高频电路板及其制备方法。

2、为实现上述目的,本发明采取的技术方案是:

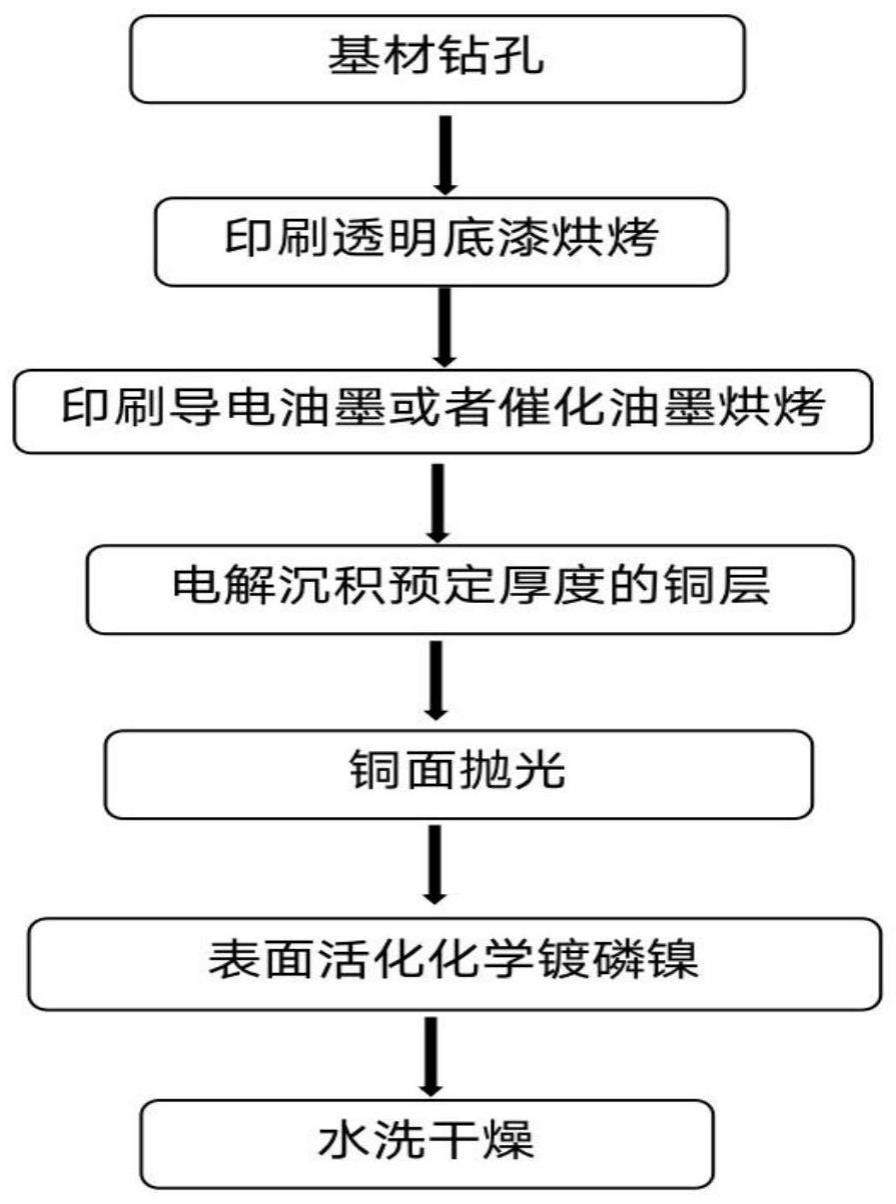

3、本发明第一方面是提供一种射频微波高频电路板的制备方法,包括如下步骤:

4、步骤一,在低介电基板上钻出贯穿其上表面和下表面的导通孔和安装孔;

5、步骤二,用制有印刷图形的网板于所述低介电基板的上表面和下表面印刷透明底漆,并烘烤;

6、步骤三,用制有天线图形的网板于所述透明底漆上面印刷油墨,并于所述导通孔的表面涂抹油墨,烘烤;

7、步骤四,将经过步骤三处理后的电路板浸于电解液中,电解沉积形成铜层,清洗;

8、步骤五,将经过步骤四处理后的电路板浸于抛光液中,浸泡;

9、步骤六,经过抛光后的电路板,采用铜层表面活化液进行活化处理,然后置于镀液中,进行化学镀磷镍处理;

10、步骤七,水洗,干燥。

11、进一步地,在步骤二中,所述透明底漆的厚度为3-5微米;所述烘烤的温度为100-120℃,时间为30-60min。

12、进一步地,在步骤三中,所述油墨为导电油墨或催化油墨,所述油墨的厚度为5-8微米;所述烘烤的温度为100-120℃,时间为30-60min。

13、进一步地,印刷透明底漆、印刷油墨的网板为300目网板。

14、进一步地,步骤四中,所述电解液包括:硫酸铜115-125g/l,硫酸60-70g/l,盐酸60-70ppm/l,光亮剂3-5ml/l,整平剂5-10ml/l,溶剂为去离子水。

15、进一步地,步骤四中,所述铜层厚度为8-10微米。

16、进一步地,步骤四中,所述电解沉积的具体条件:温度为30-45℃,电流密度为3.5-5asd,时间为30-50分钟。

17、进一步地,电解沉积铜层后,先用浓度为5-10%的稀硫酸清洗,再用去离子水清洗。

18、进一步地,步骤五中,所述抛光液包括:过硫酸盐80-130g/l,浓硫酸250-300ml/l,浓磷酸0-60ml/l,柠檬酸2-8g/l,七合水的硫酸亚铁1-8g/l,十二烷基硫酸钠0.2-1.0g/l,溶剂为去离子水;所述浸泡的时间为2-3分钟。

19、进一步地,步骤六中,所述铜层表面活化液为硫酸钯活化液。

20、进一步地,步骤六中,所述镀液包括:七水硫酸镍15-20g/l,次磷酸二氢钠25-30g/l,柠檬酸钠5-10g/l,氯化铵25-30g/l,溶剂为去离子水,采用浓氨水调节ph值到8.5-9.5。

21、进一步地,步骤六中,镀层的厚度为1-2微米;所述化学镀磷镍处理的温度为50-60℃,时间为15-30分钟。

22、本发明第二方面是提供一种射频微波高频电路板结构,采用上述制备方法制备,包括:

23、低介电基板,所述低介电基板上开设有贯穿其上表面和下表面的导通孔和安装孔;

24、透明底漆层,印刷于所述低介电基板的上表面和下表面;

25、油墨层,印刷于所述透明底漆层上,且涂覆于所述导通孔的表面;

26、铜层,沉积于所述油墨层上;

27、镀磷镍层,镀于所述铜层上。

28、本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

29、本发明通过印刷透明底漆使低介电基材与油墨之间的结合力提高,再通过电解沉积铜层使铜层致密平整增加结合力,再通过铜层化学抛光使表面粗糙度小于0.08μm,可以增加高频信号传输能力,减少谐波和组合频率分量的产生量,再通过化学镀磷镍,防氧化、提高耐盐雾腐蚀和机械能力。

技术特征:

1.一种射频微波高频电路板的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,在步骤二中,所述透明底漆的厚度为3-5微米;所述烘烤的温度为100-120℃,时间为30-60min。

3.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,在步骤三中,所述油墨为导电油墨或催化油墨,所述油墨的厚度为5-8微米;所述烘烤的温度为100-120℃,时间为30-60min。

4.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤四中,所述电解液包括:硫酸铜115-125g/l,硫酸60-70g/l,盐酸60-70ppm/l,光亮剂3-5ml/l,整平剂5-10ml/l,溶剂为去离子水。

5.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤四中,所述铜层厚度为8-10微米。

6.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤五中,所述抛光液包括:过硫酸盐80-130g/l,浓硫酸250-300ml/l,浓磷酸0-60ml/l,柠檬酸2-8g/l,七合水的硫酸亚铁1-8g/l,十二烷基硫酸钠0.2-1.0g/l,溶剂为去离子水;所述浸泡的时间为2-3分钟。

7.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤六中,所述铜层表面活化液为硫酸钯活化液。

8.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤六中,所述镀液包括:七水硫酸镍15-20g/l,次磷酸二氢钠25-30g/l,柠檬酸钠5-10g/l,氯化铵25-30g/l,溶剂为去离子水,采用浓氨水调节ph值到8.5-9.5。

9.根据权利要求1所述的射频微波高频电路板的制备方法,其特征在于,步骤六中,镀层的厚度为1-2微米;所述化学镀磷镍处理的温度为50-60℃,时间为15-30分钟。

10.一种射频微波高频电路板结构,采用如权利要求1-9任一项所述的制备方法制备,其特征在于,包括:

技术总结

本发明公开了一种射频微波高频电路板及其制备方法,该制备方法通过印刷透明底漆使低介电基材与油墨之间的结合力提高,再通过电解沉积铜层使铜层致密平整增加结合力,再通过铜层化学抛光使表面粗糙度小于0.08μm,可以增加高频信号传输能力,减少谐波和组合频率分量的产生量,再通过化学镀磷镍,防氧化、提高耐盐雾腐蚀和机械能力。

技术研发人员:秦雨露,魏鸣风,鲍绪东

受保护的技术使用者:宁波中益赛威新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!