空间用高功率密度电源组件的高导热互连结构及组装方法与流程

本发明涉及空间用电源组件,具体涉及一种空间用高功率密度电源组件的高导热互连结构及组装方法。

背景技术:

1、随着我国航天科技的飞速发展,抗辐照、空间用高功率密度电源组件在星载等航天设备上得到广泛应用。电源组件是电子装备中不可或缺的核心元器件,其用于将整机系统的一次电源转换为其它设备所需的二次电源,并满足用户的环境试验、电磁兼容等系统级要求。电源组件的功能复杂、组装密度高,现有的电源组件均采用smt工艺贴装的pcba产品作为电路载体,其输出功率、变换效率以及抗辐照能力是空间用电源组件的重要技术指标。

2、航天电子设备工作中会周期性地经历高低温环境,因此要求安装在其上的电源组件在温度循环过程中,内部互连可靠有效。电源组件工作时,由于功率密度高(目前单路电源组件功率密度高达509w/in3),内部器件发热量大,这就要求电源组件具有极低的结壳热阻,避免元器件温升超过降额指标。此外,航天用电源组件进行元器件选型时,必须考虑相应的抗辐照能力,以满足航天电子设备长期在空间环境工作的要求。因此,目前金属陶瓷封装的smd类抗辐照mos管中在空间空间用高功率密度电源组件上应用非常普遍。

3、smd类抗辐照mos管的电极分布在表贴焊盘上,并且其主要通过电极进行传导散热,非焊接的位置如上盖和侧壁等导热能力非常差。空间用电源组件的热沉通常就是组件的金属壳体,因此电源组件内使用该类器件时,既需要保证这些带电极的焊盘与电源组件的金属壳体绝缘,同时还需要建立这些焊盘到金属壳体间良好的散热路径。现有的组装结构主要是将mos管焊接在pcb板上,其热量也基本是通过mos管焊盘-pcb板-绝缘膜-铝合金外壳的路径散发出去,即使采用多层覆铜板、增加散热孔以及增加导热柱或散热片的形式,也很难提高这种结构的散热效果,并且为了保证绝缘膜压紧压实,这种结构也对电源组件的铝合金外壳加工以及组件组装的公差均有较高要求,否则容易出现绝缘膜松动掉落,从而导致mos管的热量无法散出影响电源组件正常工作。

技术实现思路

1、本发明的目的在于提供一种空间用高功率密度电源组件的高导热互连结构及组装方法,该高导热互连结构及组装方法能够解决现有技术中的不足,提高空间用高功率密度电源组件的工艺制造水平和可靠量产能力。

2、为实现上述目的,本发明采用了以下技术方案:

3、在本发明的第一方面,公开了一种空间用高功率密度电源组件的高导热互连结构。

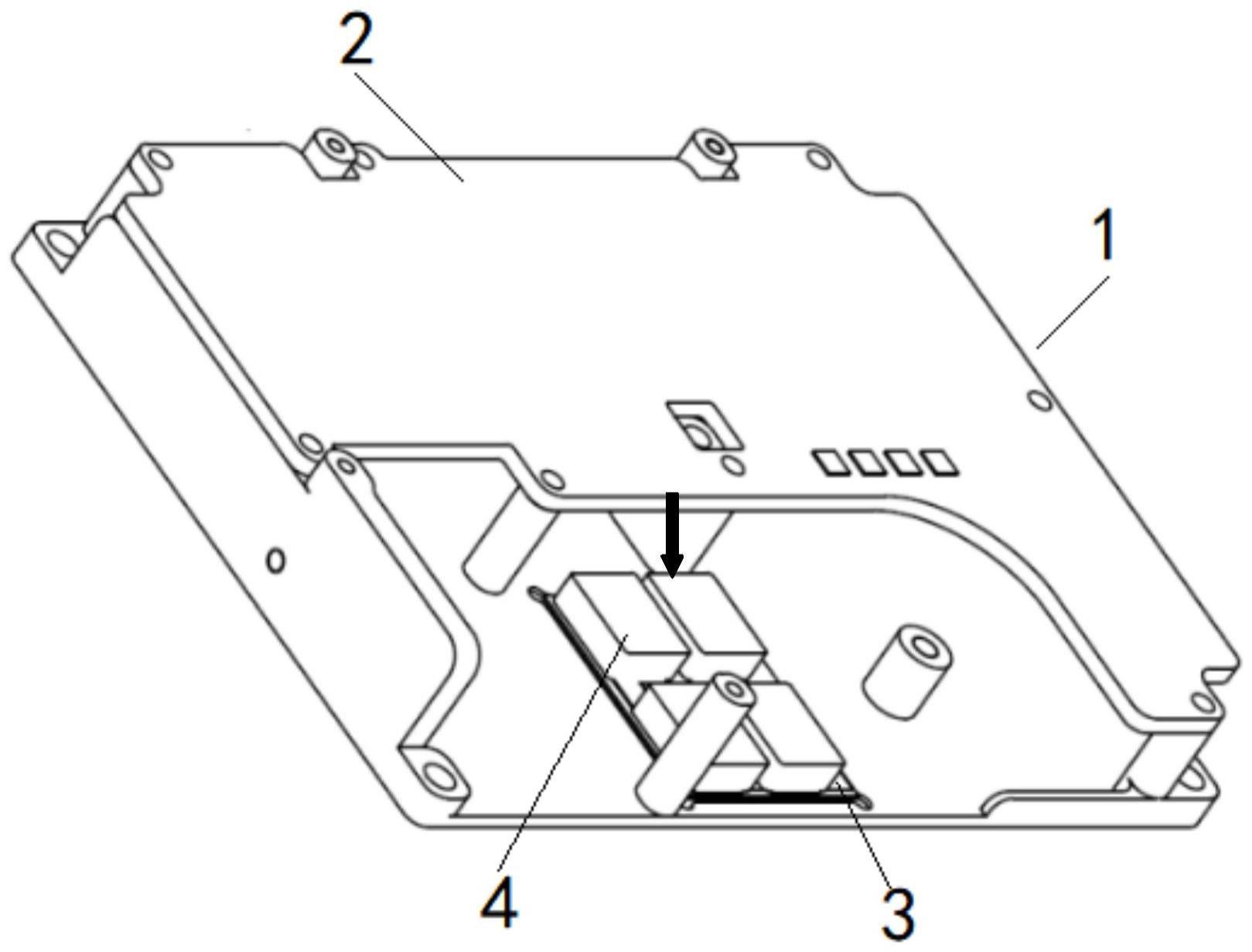

4、具体地说,该互连结构包括:电源组件本体、zta-amb转接基板和mos管。zta-amb基板是采用氧化锆增韧氧化铝材料钎焊铜箔制成的陶瓷基板,zta指氧化锆增韧氧化铝(zirconia-toughened alumina),amb指活性金属钎焊覆铜工艺(active metal brazing)。

5、所述zta-amb转接基板与所述mos管焊接相连形成电流通路和第一热流通路;

6、所述zta-amb转接基板粘接在所述电源组件本体上形成第二热流通路。

7、进一步的,所述zta-amb转接基板上设有覆铜层;

8、所述mos管上设有第一焊盘;

9、所述mos管通过第一焊盘与所述zta-amb转接基板上的覆铜层焊接相连,形成电流通路和第一热流通路。

10、进一步的,所述zta-amb转接基板通过焊接制成。

11、进一步的,所述电源组件本体包括外壳和安装在所述外壳上的pcba产品;

12、其中,所述外壳采用铝合金材质,其在安装zta-amb转接基板的位置处设有粘接槽,在安装pcba产品的位置处设有固定端;

13、所述zta-amb转接基板粘接在所述粘接槽中,形成第二热流通路;

14、所述pcba产品上设有用于与所述zta-amb转接基板相连接的第二焊盘。

15、进一步的,所述zta-amb转接基板包括zta-amb陶瓷片、焊接在所述zta-amb陶瓷片正面的正面铜箔以及焊接在所述zta-amb陶瓷片背面的背面铜箔;

16、所述正面铜箔和所述背面铜箔均为具有一定图形的铜箔薄片。

17、进一步的,所述zta-amb转接基板的厚度为0.7~0.8mm;

18、所述正面铜箔和所述背面铜箔的厚度均为0.15~0.3mm;

19、所述zta-amb陶瓷片的厚度为0.25~0.4mm;

20、所述正面铜箔和背面铜箔成型后的平面度均不大于0.05mm,表面粗糙度ra3.2。

21、进一步的,所述正面铜箔和所述背面铜箔的表面采用化学电镀的方式,依次镀覆镍层和金层;

22、所述镍层的厚度范围为2~6μm;

23、所述金层的厚度范围为0.05~0.5μm。

24、进一步的,所述正面铜箔具有第三焊盘,所述第三焊盘作为电信号引入、引出的端口。

25、进一步的,所述mos管为贴片式smd封装,其电极面为焊接面,设为mos管焊接面,上盖面为非焊接面,设为mos管非焊接面;

26、所述mos管通过电极散热,所述mos管的工作热耗不低于0.3w,所述mos管焊接面的结壳热阻rjc1不高于3℃/w,所述mos管非焊接面(41)的结壳热阻rjc2不低于10℃/w。

27、在本发明的第二方面,公开了一种上述空间用高功率密度电源组件的高导热互连结构的组装方法。

28、具体地说,该方法包括:

29、s1、焊膏涂覆:对zta-amb转接基板上的正面铜箔31涂覆铅焊膏;

30、s2、回流焊接:将mos管贴装在zta-amb转接基板上相应的位置后,水平放入真空回流炉中进行焊接,待焊接完成后取出,完成mos管与zta-amb转接基板的焊接固定;

31、s3、粘接固定:在外壳上的粘接槽内点涂导热胶并刷匀,将zta-amb转接基板居中放置在粘接槽内,并压紧固定,完成zta-amb转接基板与外壳的粘接固定;

32、s4、烘烤固化:将完成zta-amb转接基板贴装的外壳放入烘箱进行保温处理,胶体经高温烘烤后交联固化;

33、s5、电路互连:将pcba产品安装在外壳的固定端上,组成电源组件本体;将pcba产品上的第二焊盘与zta-amb转接基板上的第三焊盘通过导线经焊接后形成电气互连,完成组装。

34、和现有技术相比,本发明的优点为:

35、(1)本发明所述的高导热互连结构适用于空间用高功率密度电源组件,其将mos管与热沉(热沉即电源组件本体的外壳)通过zat-amb转接基板进行互连固定,对加工和装配的公差要求低,组装工艺简单;本发明直接将mos管焊接面与陶瓷基板通过高导热粘接胶固定在电源组件的外壳(热沉)上,建立了结至组件外壳的高导热通道,且具备较高的连接强度,满足空间用高功率密度电源组件产品高可靠散热和高效量产的迫切需求。

36、(2)本发明中的zta-amb转接基板通过在zta-amb陶瓷片双面分别焊接具有一定图形的铜箔薄片,能够实现较好的尺寸一致性以及较高的导热性能;通过在铜箔表面化学电镀镍金,可实现zta-amb转接基板长时间存储不致氧化;铜箔设计有焊盘,作为电信号引入、引出的端口。本发明将大功率mos管焊接在zta-amb转接基板上后,随基板一起通过导热胶粘接电源组件铝合金外壳上,从而在可靠引出mos管电性能的同时,建立了mos管热源至电源组件本体的外壳热沉的最短导热路径。通过上述的空间用高功率密度电源组件的高导热互连结构,能够可靠实现mos管的机械固定、电性能引出、热流导出以及绝缘等要求,具有工艺简单、质量可控等优点。而且电源组件本体的壳体、zta-amb转接基板以及mos管分别通过焊接、粘接的工艺完成互连结构的高可靠连接。

- 还没有人留言评论。精彩留言会获得点赞!