一种PCB塞孔的制作工艺及所制成的PCB的制作方法

本申请涉及线路板生产,特别涉及一种pcb塞孔的制作工艺及所制成的pcb。

背景技术:

1、随着高密度集成电路技术和微电子技术的发展,使得电子产品的体积变得更轻、更薄、更小,传统的高密设计通常都是采用hdi设计、n+n技术,大小孔工艺,hdi技术工艺复杂,产品良率低;n+n技术,大小孔工艺只能走一孔两线,产品布线密度低,增加生产成本。

技术实现思路

1、为解决上述技术问题中的至少之一,本申请提供一种pcb塞孔的制作工艺及所制成的pcb,所采用的技术方案如下。

2、本申请提供了一种pcb塞孔的制作工艺,所述制作工艺的工作流程包括

3、s1,多层电路板上钻通孔,钻刀直径为a;

4、s2,通孔内电镀导通;

5、s3,以非导电树脂对通孔进行真空塞孔并固化;

6、s4,从通孔的一端控深钻阶梯孔1或者从通孔的两端分别控深钻阶梯孔1,钻刀直径为b1,且b1>a;

7、s5,以导电膏对阶梯孔1进行真空塞孔并固化;

8、s6,阶梯孔1处控深钻阶梯孔2,钻刀直径为b2,且b2>b1;

9、s7,以非导电树脂对阶梯孔2进行真空孔塞孔并固化;

10、s8,进行至少n次步骤s4至步骤s7,控深钻阶梯孔2n+1和阶梯孔2(n+1),钻刀直径为b2n+1和b2(n+1),且b2(n+1)>b2n+1,n≥1,n取整数;

11、其中,pcb完成塞孔后,对多层电路板进行外层电镀。

12、本申请的某些实施例中,进行步骤s9,控深钻孔至阶梯孔2i-1的导电层处,获得钻孔1,i≥1,i取整数,钻刀直径为c,且c<b2i-1,以非导电树脂对钻孔1进行真空塞孔并固化。

13、本申请的某些实施例中,进行步骤s10,控深钻孔至阶梯孔2i-1的导电层处或者进一步控深钻孔至阶梯孔2i-1的导电层下一层的非导电层处,获得钻孔2,钻刀直径为d,且d<c,以导电膏对钻孔2进行真空塞孔并固化。

14、本申请的某些实施例中,进行步骤s11,步骤s11为进行至少一次步骤s8。

15、本申请的某些实施例中,进行步骤s12,步骤12为进行至少一次步骤s8、步骤s9和步骤s10。

16、本申请的某些实施例中,在通孔的两端分别控深钻阶梯孔的情况下,通孔两端中至少一端的钻孔进行至少一次步骤s8、步骤s9和步骤s10。

17、本申请的某些实施例中,在通孔的两端分别控深钻阶梯孔的情况下,所述制作工艺的工作流程替换设计为:

18、s1,多层电路板上钻通孔,钻刀直径为a,以导电膏对通孔进行真空塞孔并固化;

19、s2,从通孔的一端控深钻阶梯孔m或者从通孔的两端分别控深钻阶梯孔m,钻刀直径为e,且e>a;

20、s3,以非导电树脂对阶梯孔m进行真空塞孔并固化;

21、s4,阶梯孔m处控深钻阶梯孔1,钻刀直径为b1,且b1>e;

22、s5,以导电膏对阶梯孔1进行真空塞孔并固化;

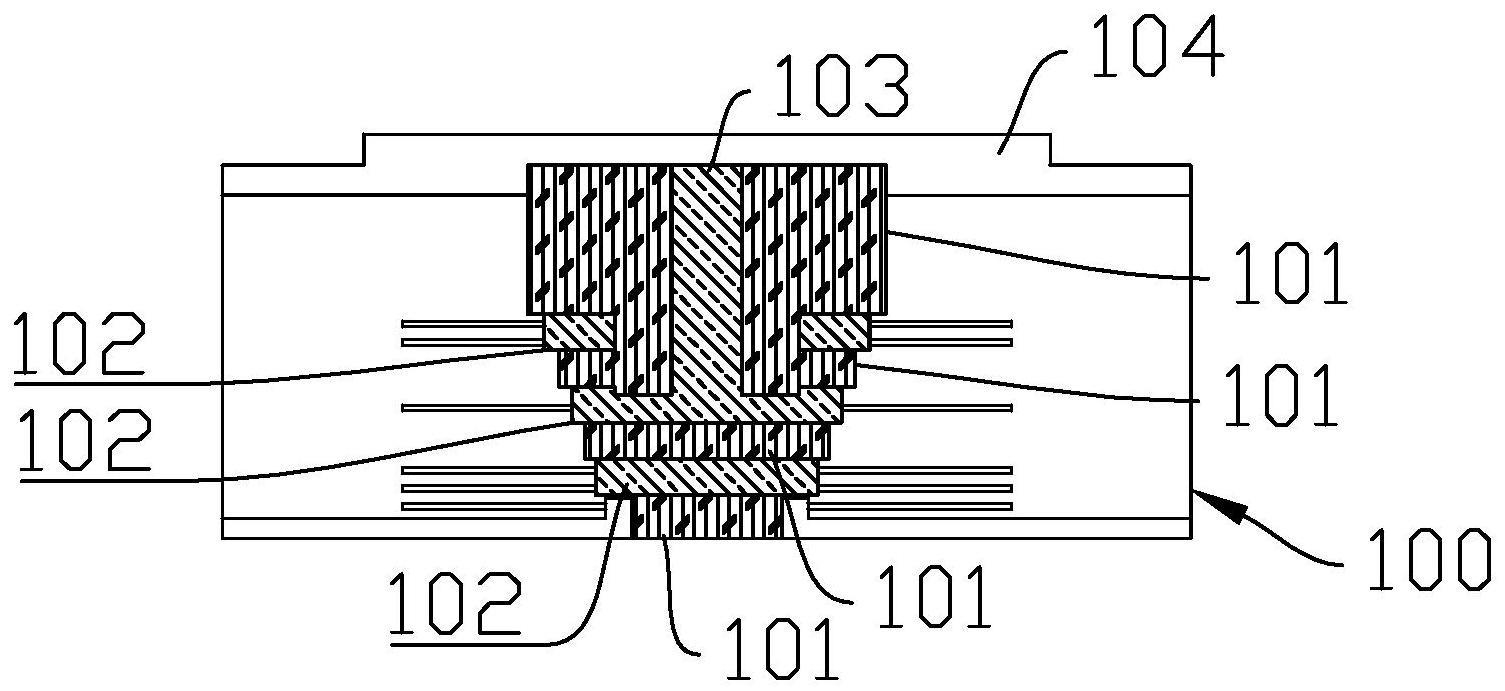

23、s6,阶梯孔1处控深钻阶梯孔2,钻刀直径为b2,且b2>b1;

24、s7,以非导电树脂对阶梯孔2进行真空孔塞孔并固化;

25、s8,进行至少n次步骤s4至步骤s7,控深钻阶梯孔2n+1和阶梯孔2(n+1),钻刀直径为b2n+1和b2(n+1),且b2(n+1)>b2n+1;

26、其中,n≥1,n取整数。

27、本申请所提供的pcb包括多层电路板,所述多层电路板设置有过孔,所述钻孔通过控深钻孔的方式形成不同内径的阶梯孔,所述过孔中设置有非导电层和导电层,所述导电层设置为至少两层,所述非导电层设置为至少三层,且非导电层和导电层交替设置。

28、本申请的某些实施例中,所述过孔中设置有跨层导电结构,所述跨层导电结构贯穿至少一层所述非导电层,以使所述过孔中的导电层通过所述跨层导电结构与所述多层电路板表面的电镀层网络连通。

29、本申请的某些实施例中,所述过孔中设置有跨层导电结构,所述跨层导电结构贯穿至少一层所述非导电层,以使两个不同层的所述导电层通过所述跨层导电结构网络连通。

30、本申请的某些实施例中,在所述跨层导电结构贯穿至少一层所述导电层的情况下,所述过孔中设置非导电隔离结构,所述非导电隔离结构成型为圆筒形状,所述跨层导电结构贯穿所述非导电隔离结构。

31、本申请的实施例至少具有以下有益效果:制作pcb的过孔时,在通孔中多次控深钻不同内径的阶梯孔,并以非导电树脂或导电膏真空塞孔和固化,获得多个交替的非导电层和导电层,从而实现一个过孔内多个不同层间网络连接的结构,实现一孔多走线,提高产品布线密度,降低用料成本。本申请可广泛应用于线路板生产技术领域。

技术特征:

1.一种pcb塞孔的制作工艺,其特征在于:所述制作工艺的工作流程包括

2.根据权利要求1所述的pcb塞孔的制作工艺,其特征在于:进行步骤s9,控深钻孔至阶梯孔2i-1的导电层处,获得钻孔1,i≥1,i取整数,钻刀直径为c,且c<b2i-1,以非导电树脂对钻孔1进行真空塞孔并固化。

3.根据权利要求2所述的pcb塞孔的制作工艺,其特征在于:进行步骤s10,控深钻孔至阶梯孔2i-1的导电层处或者进一步控深钻孔至阶梯孔2i-1的导电层下一层的非导电层处,获得钻孔2,钻刀直径为d,且d<c,以导电膏对钻孔2进行真空塞孔并固化。

4.根据权利要求3所述的pcb塞孔的制作工艺,其特征在于:进行步骤s11,步骤s11为进行至少一次步骤s8。

5.根据权利要求4所述的pcb塞孔的制作工艺,其特征在于:进行步骤s12,步骤12为进行至少一次步骤s8、步骤s9和步骤s10。

6.根据权利要求3至5任一项所述的pcb塞孔的制作工艺,其特征在于:在通孔的两端分别控深钻阶梯孔的情况下,通孔两端中至少一端的钻孔进行至少一次步骤s8、步骤s9和步骤s10。

7.根据权利要求1至5任一项所述的pcb塞孔的制作工艺,其特征在于:在通孔的两端分别控深钻阶梯孔的情况下,所述制作工艺的工作流程替换设计为:

8.一种pcb,其特征在于:所述pcb包括多层电路板,所述多层电路板设置有过孔,所述钻孔通过控深钻孔的方式形成不同内径的阶梯孔,所述过孔中设置有非导电层和导电层,所述导电层设置为至少两层,所述非导电层设置为至少三层,且非导电层和导电层交替设置。

9.根据权利要求8所述的pcb,其特征在于:所述过孔中设置有跨层导电结构,所述跨层导电结构贯穿至少一层所述非导电层,以使所述过孔中的导电层通过所述跨层导电结构与所述多层电路板表面的电镀层网络连通。

10.根据权利要求9所述的pcb,其特征在于:在所述跨层导电结构贯穿至少一层所述导电层的情况下,所述过孔中设置非导电隔离结构,所述非导电隔离结构成型为圆筒形状,所述跨层导电结构贯穿所述非导电隔离结构。

技术总结

本申请公开了一种PCB塞孔的制作工艺及所制成的PCB,PCB包括多层电路板,多层电路板设置有过孔,钻孔通过控深钻孔的方式形成不同内径的阶梯孔,过孔中设置有非导电层和导电层,导电层设置为至少两层,非导电层设置为至少三层,且非导电层和导电层交替设置。制作PCB的过孔时,在通孔中多次控深钻不同内径的阶梯孔,并以非导电树脂或导电膏真空塞孔和固化,获得多个交替的非导电层和导电层,从而实现一个过孔内多个不同层间网络连接的结构,实现一孔多走线,提高产品布线密度,降低用料成本。本申请可广泛应用于线路板生产技术领域。

技术研发人员:王小平,杜红兵,张志远,符立湾,杨凡,何醒荣,林桂氽

受保护的技术使用者:生益电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!