一种弹性热传导装置的制作方法

本发明涉及一种热传导装置,尤其涉及在间隙距离尺寸较大、公差范围较大的热传导界面之间,能够有效宽幅容差、稳定可靠的弹性热传导装置。

背景技术:

1、电子设备中的集成电路印制板整件在设计时,会将多个封装ic芯片置于印制板(pcb)上,其中,热流密度较高的ic芯片的热管理是设计中必须妥善处理解决的问题。封装ic芯片外部普遍没有自主散热措施,这种情况下,一般都需要通过外部热交换器将芯片热量带走,此时必然涉及到能够实现ic芯片与热交换器形成稳定可靠热传导的技术措施。

2、受限于制造成本和工艺的影响, ic芯片(如mos管、igbt、fpga等)的成品外形高度尺寸存在一定的公差区间,公差值可能在±0.5mm、±1mm,甚至更宽的公差范围。加上 ic芯片在smt表面贴装焊接过程中多因素影响,焊接界面缝隙高度、缝隙平行度及界面位置度并不精准可控,使得焊接在印制板表面的ic芯片的高度公差范围可能更大,多芯片之间的平行度和位置度的要求很难一致。

3、我们在组件设计过程中,一般采用提高界面热传导效率的措施,是在每处热传导界面之间衬垫一层导热胶片,其目的一方面是填补传导界面间隙误差,另一方面是填补气隙增强传导。导热胶片一般为橡胶基复材,其导热率一般在10w/(m•k)左右,效率比较低,在推荐压缩比范围内合理使用,是有利于热传导的。但受以上ic芯片外形高度尺寸和smt焊接因素的影响,及客观存在的印制板整件及组件壳体(也作为热交换器使用)装配变形问题,导热胶片整体或局部失压和过压现象普遍存在。结果是热传导界面的导通与否、传导效率的高低都存在很大的不确定性。

4、设计师在组件结构设计过程中,普遍忽略ic芯片导热界面之间的平行度和位置度误差,通过采用较厚的导热胶片所固有的全向弹塑性消除其影响。我们更关注ic芯片的高度因素,为追求装配实景中每一处ic芯片热传导界面间隙距离尺寸一致、尺寸公差带极窄的目的,往往采取配铣组件壳体上的导热界面的方法,具体操作如下:

5、印制板整件成品生产完毕后,实测印制板上贴装的每一处ic芯片封装顶面距离印制板表面的高度距离,然后配铣加工组件壳体上对应预留的散热接触面高度,使组件壳体上每一处散热接触面高度较好的适配对应ic芯片高度,保证所有热传导界面间隙距离尺寸尽可能一致。最后在ic芯片封装顶面粘贴上比较厚的导热胶片,使ic芯片与组件壳体形成较好界面接触,以达到散热目的。

6、这样的配作加工过程主要有三个问题。

7、第一,配铣高度工序的增加,延长了生产制造周期,加大了对生产制造资源的侵占。

8、第二,配铣加工在尺寸控制上即使再精密、契合度再高,客观上也无法避免印制板整件及组件壳体装配变形现象,而导热胶片的有效弹性形变毕竟是有限的,故实际使用中传导散热效率及风险问题不明朗。

9、第三,经过配铣高度的组件壳体和印制板整件的状态是高度匹配的,具有唯一性,后续印制板整件损坏更换或印制板上个别ic芯片原位替换时,理论上组件壳体需要随之更换,应使用重新配铣的高度匹配的组件壳体,造成维修生产周期拉长和使用成本增加。

技术实现思路

1、本发明为了克服目前ic芯片和热交换器进行热传导措施的应用现状中存在的问题和不足之处。其目的是旨在解决生产过程中配作加工问题,缩短生产装配流程,节约成本,提升互换性,提高热传导效率,提供一种能够实现热传导界面间隙宽幅容差,具有高度适应性、稳定可靠的弹性热传导装置。

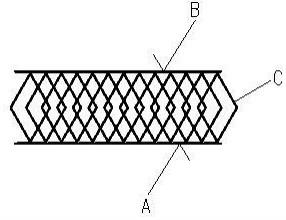

2、发明的技术方案如下:一种弹性热传导装置,所述装置包括上热传导界面平板、下热传导界面平板,中间连接若干个弹性异形件,所述弹性异形件采用平板错位折弯成形。

3、进一步的,所述上热传导界面平板和下热传导界面平板外层粘贴导热胶片。

4、进一步的,所述导热胶片自带粘性,厚度不大于0.1mm。

5、进一步的,所述弹性异形件材质为铍青铜薄板。

6、进一步的,所述铍青铜薄板的厚度不大于0.1mm。

7、进一步的,所述错位折弯是将薄片上开两槽,然后错开折弯成“<”“>”形,并将头尾翻折。

8、进一步的,所述上热传导界面平板、下热传导界面平板和若干个弹性异形件之间电弧焊焊接。

9、与现有技术相比,(1)使用此装置解决热传导问题,避免了生产制造过程中组件壳体配铣高度的配作加工工序,缩短生产制造流程,提高生产效率,节约制造投入。(2)此装置的弹性宽幅容差功能使其具有广泛的适应性,解决了导热界面间隙距离尺寸一致性不高,公差范围过大,界面导通困难的问题,提升了界面之间热传导的可靠性和稳定性。(3)印制板整件和组件壳体两者装配时不再局限于匹配的唯一性。使用此装置,在印制板整件损坏更换或印制板上个别ic芯片原位替换等返修重复装配的情况下,使组件壳体具备通用性和互换性,实现降本增效的目的。(4)该装置主体通体弹性铍铜金属材质,热传导率可达200w/(m•k),提高了界面热扩散、传导的效率。

技术特征:

1.一种弹性热传导装置,其特征在于,所述装置包括上热传导界面平板、下热传导界面平板,中间连接若干个弹性异形件,所述弹性异形件采用平板错位折弯成形。

2.根据权利要求1所述弹性热传导装置,其特征在于,所述上热传导界面平板和下热传导界面平板外层粘贴导热胶片。

3.根据权利要求1所述弹性热传导装置,其特征在于,所述导热胶片自带粘性,厚度不大于0.1mm。

4.根据权利要求1所述弹性热传导装置,其特征在于,所述弹性异形件材质为铍青铜薄板。

5.根据权利要求4所述弹性热传导装置,其特征在于,所述铍青铜薄板的厚度不大于0.1mm。

6.根据权利要求1所述弹性热传导装置,其特征在于,所述错位折弯是将薄片上开两槽,然后错开折弯成“<”“>”形,并将头尾翻折。

7.根据权利要求1所述弹性热传导装置,其特征在于,所述上热传导界面平板、下热传导界面平板和若干个弹性异形件之间电弧焊焊接。

技术总结

本发明公开了一种弹性热传导装置,装置包括上热传导界面平板、下热传导界面平板,中间连接若干个弹性异形件,所述弹性异形件采用平板错位折弯成形。使用此装置解决热传导问题,避免了生产制造过程中组件壳体配铣高度的配作加工工序,缩短生产制造流程,提高生产效率,节约制造投入。此装置的弹性宽幅容差功能使其具有广泛的适应性,解决了导热界面间隙距离尺寸一致性不高,公差范围过大,界面导通困难的问题,提升了界面之间热传导的可靠性和稳定性。印制板整件和组件壳体两者装配时不再局限于匹配的唯一性。在印制板整件损坏更换或印制板上个别IC芯片原位替换重复装配的情况下,使组件壳体具备通用性和互换性,实现降本增效的目的。

技术研发人员:向树国,赵希芳,操卫忠,谢金祥

受保护的技术使用者:中国电子科技集团公司第十四研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!