一种任意层互联PCB芯板层镭射的加工方法与流程

本发明涉及印制电路板生产工艺,具体为一种任意层互联pcb芯板层镭射的加工方法。

背景技术:

1、任意层互联pcb是指各层之间都是使用镭射盲孔导通的线路板,常用于智能手机领域。其制作过程是先在双面芯板层上制作出导通上下层的盲孔及图形,再对其进行多次压合及堆叠,故芯板层的品质极为重要。现有的做法是,双面12um铜箔的芯板层下料--ldd棕化--镭射--去棕化--除胶--化学铜--填孔电镀--减铜--图形制作。

2、任意层互联pcb的芯板层目前使用双面12um铜箔进行镭射,如果铜厚变厚,镭射击穿的风险会大大降低,但是镭射打出的盲孔品质会变差甚至打不出想要的盲孔孔径;如果铜厚太薄,镭射能打出更小,品质更好的盲孔,但是很容易将底铜击穿,导致后续填孔电镀不良。现有的芯板层制作方法由于受限于铜厚及镭射问题,导致无法生产更小的盲孔,更细的线路。

技术实现思路

1、本发明的目的在于提供一种任意层互联pcb芯板层镭射的加工方法,以解决上述背景技术中提出的问题。

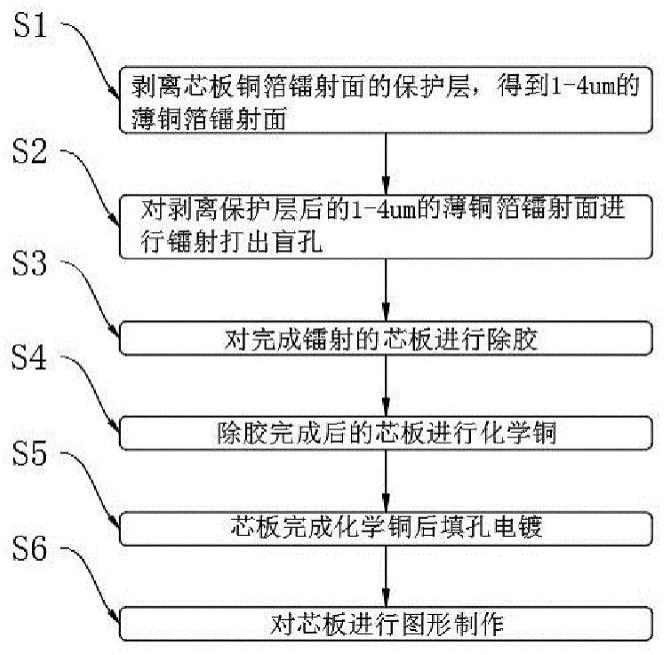

2、一种任意层互联pcb芯板层镭射的加工方法,本方法包括以下步骤:s1、剥离芯板铜箔镭射面的保护层,得到1.5-5um的薄铜箔镭射面;s2、对剥离保护层后的1.5-5um的薄铜箔镭射面进行镭射打出盲孔;s3、对完成镭射的芯板进行除胶;s4、除胶完成后的芯板进行化学铜;s5、芯板完成化学铜后填孔电镀;s6、对芯板进行图形制作。

3、作为本发明的进一步改进,本方法还包括剥离芯板非镭射铜箔面的载体层,所述载体层的剥离在完成所述步骤s2镭射打盲孔后到开始s5填孔电镀之前的任意步骤进行。

4、作为本发明的进一步改进,所述保护层和载体层均为铜箔。

5、作为本发明的进一步改进,所述保护层铜箔和载体层铜箔的厚度为15-20um。

6、作为本发明的进一步改进,本方法还包括有ldd棕化,所述ldd棕化在完成所述步骤s1后和开始所述步骤s2前。

7、作为本发明的进一步改进,本方法还包括去棕化,所述去棕化在完成所述步骤s2后和开始所述步骤s3前。

8、作为本发明的进一步改进,本方法还包括有减铜,所述减铜在完成所述步骤s5后和开始所述步骤s6前。

9、作为本发明的进一步改进,本方法中剥离芯板铜箔镭射面的保护层和剥离芯板非镭射铜箔面的载体层可通过人工手动剥离和机器剥离。

10、作为本发明的进一步改进,所述s5、芯板完成化学铜后填孔电镀中电镀厚度为14um。

11、本发明还公布了一种任意层互联pcb芯板,包括芯片,所述芯板的两侧均设置有铜箔层,所述铜箔层包括有1.5-5um超薄铜箔的底层和15-20um载体铜箔的保护层。

12、与现有技术相比,本发明的有益效果是:

13、本发明中芯板的两侧均设置有铜箔层,铜箔层包括有1.5-5um超薄铜箔的底层和15-20um载体铜箔的保护层,剥离芯板铜箔镭射面的保护层,得到1.5-5um的薄铜箔镭射面,对剥离保护层后的3um的薄铜箔镭射面进行镭射打出盲孔,可生产85um及以下的盲孔,相对于常规100um的盲孔更小,盲孔品质更佳,且不会发生底铜击穿的问题,同时由于底铜由原先的12um降低到1-3um,填孔电镀后的减铜量也会有所降低甚至可以取消,相同电镀条件下铜厚均匀性整体提升,更加适合细线路的制作。

技术特征:

1.一种任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法包括以下步骤:s1、剥离芯板铜箔镭射面的保护层,得到1.5-5um的薄铜箔镭射面;s2、对剥离保护层后的1.5-5um的薄铜箔镭射面进行镭射打出盲孔;s3、对完成镭射的芯板进行除胶;s4、除胶完成后的芯板进行化学铜;s5、芯板完成化学铜后填孔电镀;s6、对芯板进行图形制作。

2.根据权利要求1所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法还包括剥离芯板非镭射铜箔面的载体层,所述载体层的剥离在完成所述步骤s2镭射打盲孔后到开始s5填孔电镀之前的任意步骤进行。

3.根据权利要求1和2所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:所述保护层和载体层均为铜箔。

4.根据权利要求3所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:所述保护层铜箔和载体层铜箔的厚度为15-20um。

5.根据权利要求1所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法还包括有ldd棕化,所述ldd棕化在完成所述步骤s1后和开始所述步骤s2前。

6.根据权利要求1所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法还包括去棕化,所述去棕化在完成所述步骤s2后和开始所述步骤s3前。

7.根据权利要求1所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法还包括有减铜,所述减铜在完成所述步骤s5后和开始所述步骤s6前。

8.根据权利要求1和2所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:本方法中剥离芯板铜箔镭射面的保护层和剥离芯板非镭射铜箔面的载体层可通过人工手动剥离和机器剥离。

9.根据权利要求1所述的任意层互联pcb芯板层镭射的加工方法,其特征在于:所述s5、芯板完成化学铜后填孔电镀中电镀厚度为14um。

10.根据权利要求1-9任意一条所述的一种任意层互联pcb芯板,包括芯片(1),其特征在于:所述芯板(1)的两侧均设置有铜箔层,所述铜箔层包括有1.5-5um超薄铜箔的底层(2)和15-20um载体铜箔的保护层(3)。

技术总结

本发明公开了一种任意层互联PCB芯板层镭射的加工方法,本方法包括以下步骤:S1、剥离芯板铜箔镭射面的保护层,得到1.5‑5um的薄铜箔镭射面;S2、对剥离保护层后的1.5‑5um的薄铜箔镭射面进行镭射打出盲孔;S3、对完成镭射的芯板进行除胶;S4、除胶完成后的芯板进行化学铜;S5、芯板完成化学铜后填孔电镀;S6、对芯板进行图形制作。本发明方法可生产85um及以下的盲孔,相对于常规100um的盲孔更小,盲孔品质更佳,且不会发生底铜击穿的问题,同时由于底铜由原先的12um降低到1‑3um,填孔电镀后的减铜量也会有所降低甚至可以取消,相同电镀条件下铜厚均匀性整体提升,更加适合细线路的制作。

技术研发人员:储刚,徐琛

受保护的技术使用者:圆周率半导体(南通)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!