声表面波滤波器及其制造方法及射频模组与流程

本技术涉及半导体,具体而言涉及一种声表面波滤波器及其制造方法和射频模组。

背景技术:

1、声表面波(surface acoustic wave saw)滤波器是利用叉指在压电衬底表面上激发、监测和接收声表面波的滤波器件。声表面波是一种对其传播表面非常敏感的机械波,对声表面波器件来讲,芯片表面需要有真空或空气层,封装材料不可与其表面直接接触,直接接触芯片表面的封装方式不能用于声表面波器件的封装。

2、声表面波滤波器的市场随着通信频段的增加而快速增长,对器件的小型化、超薄化的要求日益提高。声表面波滤器目前主要的封装技术主要采用引线键合封装形式。现有声表面波滤波器存在以下缺点:

3、现有声表面波滤波器的封装形式厚度较厚,不满足当前射频模块的要求。

4、现有的封装基板尺寸较大,不满足当前尺寸小型化的要求。

技术实现思路

1、本技术的主要目的在于克服上述现有技术的至少一种缺陷,提供一种厚度小的薄型声表面波滤波器。

2、为实现上述目的,本技术采用如下技术方案:

3、根据本技术的一个方面,提供一种声表面波滤波器包括晶圆、基板、焊球和封装结构。所述晶圆包括相背设置的晶圆一表面和晶圆二表面,以及连接所述晶圆一表面和所述晶圆二表面的晶圆侧表面。所述基板包括相背设置的基板一表面和基板二表面。焊球设置于所述晶圆一表面和所述基板一表面之间,并将所述晶圆固定于所述基板一表面。所述封装结构覆盖所述晶圆二表面,并沿所述晶圆侧表面延伸覆盖至所述基板一表面,所述封装结构具有远离所述晶圆的封装结构表面。定义所述封装结构表面与所述基板二表面之间的垂直距离为所述声表面波滤波器的厚度h,其中,所述声表面波滤波器的厚度h为260um-400um。

4、根据本技术的一实施方式,所述声表面波器滤波器的厚度h为260um-350um。

5、根据本技术的一实施方式,所述声表面波器滤波器的厚度h为310um-400um。

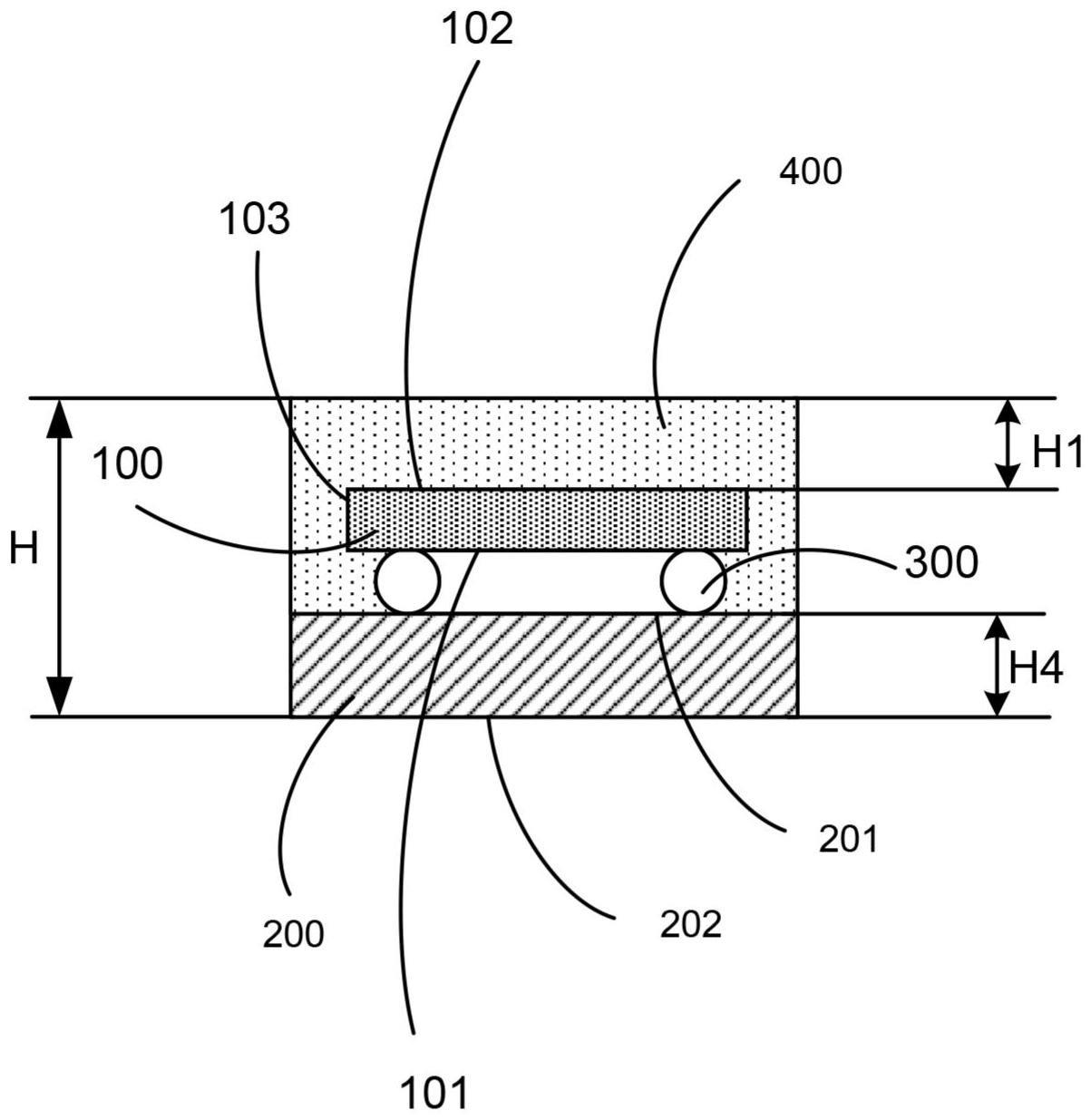

6、根据本技术的一实施方式,定义所述封装结构表面与所述晶圆二表面之间的垂直距离为第一厚度h1,其中,所述第一厚度h1为40um-160um。定义晶圆一表面和晶圆二表面之间的垂直距离为第二厚度h2,其中,所述第二厚度h2为120um-165um。定义晶圆一表面和基板一表面之间的垂直距离为第三厚度h3,其中,所述第三厚度h3为5um-75um。定义基板一表面与基板二表面之间的垂直距离为第四厚度h4,其中,所述第四厚度h4为80um-200um。

7、根据本技术的一实施方式,所述晶圆包括:高声速支撑衬底、压电薄膜和idt电极。所述高声速支撑衬底为硅衬底或蓝宝石衬底;压电薄膜直接或间接设置在所述高声速支撑衬底的表面上;所述idt电极设置在所述压电薄膜远离所述高声速支撑衬底的表面上。

8、根据本技术的一实施方式,所述晶圆还包括中间层,所述中间层设置在所述高声速支撑衬底与所述压电薄膜之间,所述中间层的密度在1.8g/cm3-3.0g/cm3之间。

9、根据本技术的一实施方式,所述高声速支撑衬底的厚度为10um-170um,所述中间层的厚度为0.2um-20um,所述压电薄膜的厚度为0.1um-5um。

10、根据本技术的一实施方式,定义所述声表面波滤波器响应于声表面波的波长为λ,所述高声速支撑衬底的厚度为20λ-400λ,所述中间层的厚度小于等于10λ,所述压电薄膜的厚度小于等于3.5λ。

11、根据本技术的一实施方式,所述中间层的厚度为0.3λ-2λ,所述压电薄膜的厚度小于等于0.5λ。

12、根据本技术的一实施方式,所述idt电极包括缓冲层和金属层。缓冲层设置在所述压电薄膜上,所述缓冲层的厚度小于等于0.5%λ。金属层置在所述缓冲层远离所述压电薄膜的表面上,所述金属层的厚度为1%λ-30%λ。

13、根据本技术的一实施方式,所述声表面波滤波器还包括屏蔽结构,所述屏蔽结构包覆所述封装结构,并连接到所述基板。

14、根据本技术的另一方面,提供一种射频模组,包含非声表面波器件和如上的声表面波滤波器,所述非声表面器件为电感、电容、功率放大器、低噪声放大器、开关中的一种或几种。

15、根据本技术的第三方面,提供一种声表面波滤波器的制造方法,用于形成如上的声表面波滤波器,制造方法包括:

16、步骤s1,晶圆植球,提供晶圆,所述晶圆具有相背设置的晶圆一表面和晶圆二表面,所述晶圆一表面具有响应于声表面波的功能区与在所述功能区之间间隔设置的非功能区;在所述晶圆的所述非功能区形成多个焊球;

17、步骤s2,晶圆减薄,将所述晶圆的晶圆一表面固定在晶圆夹持装置上,采用晶圆减薄装置对所述晶圆二表面进行减薄;

18、步骤s3,晶圆切割,在所述非功能区中相邻的焊球之间设置切割道,沿着所述切割道进行晶圆切割,形成多个晶粒;

19、步骤s4,晶粒倒装,提供基板,所述基板具有相背设置的基板一表面和基板二表面,将所述晶粒通过所述焊球倒装焊接到所述基板一表面上;

20、步骤s5,树脂封装,采用封装结构覆盖所述晶粒远离所述基板的表面和所述基板,形成封装体;

21、步骤s6,切割,切割所述封装体形成多个所述声表面波滤波器,其中,所述声表面波滤波器的厚度为260um-400um。

22、根据本技术的一实施方式,所述步骤s1中,在所述非功能区采用金丝球焊方法形成焊球,所述金丝球焊方法为:通过打火放电将焊丝熔化为预备焊球,将所述预备焊球移动到所述非功能区,热压超声焊接使得所述预备焊球与晶圆产生冶金连接,形成所述焊球,所述焊球的高度为5um-75um。

23、根据本技术的一实施方式,所述步骤s1中,在所述非功能区采用锡膏印刷方法形成焊球,所述锡膏印刷方法为:在所述晶圆一表面设置钢网,所述钢网具有贯通槽,所述贯通槽的高度为5um-75um,将锡膏印刷于所述贯通槽,加热形成所述焊球。

24、根据本技术的一实施方式,所述步骤s2中,减薄方法包括:采用第一晶圆减薄装置对所述晶圆二表面进行初步减薄,采用第二晶圆减薄装置对所述晶圆二表面进行二次减薄,二次减薄后的晶圆厚度为200um以下。

25、根据本技术的一实施方式,所述晶圆包括高声速支撑衬底和压电薄膜,压电薄膜直接或间接设置在所述高声速支撑衬底的表面上。其中步骤s2中,减薄方法包括:采用第一晶圆减薄装置对所述高声速支撑衬底进行初步减薄,采用第二晶圆减薄装置对所述高声速支撑衬底进行二次减薄,二次减薄后的高声速支撑衬底的厚度为10um-170um。

26、根据本技术的一实施方式,步骤s5与步骤s6之间还包括:

27、步骤s501:切割所述封装体的封装结构至露出基板;

28、步骤s502:在所述基板露出的表面以及所述封装结构的侧表面和顶表面溅射屏蔽结构。

29、根据本技术的一实施方式,步骤s5与步骤s6之间还包括:

30、步骤s501’:切割所述封装体的封装结构和部分基板,形成切割槽;

31、步骤s502’:在所述切割槽的表面和所述封装结构的侧表面和顶表面溅射屏蔽结构。

32、由上述技术方案可知,本技术提出的声表面波滤波器的优点和积极效果在于:

33、本技术提出的声表面波滤波器,包括:晶圆、基板、焊球和封装结构。焊球设置于晶圆和基板之间,并将晶圆固定于基板,焊球将晶圆倒装在基板上,能够避免正装所需的引线等结构,有利于减小声表面波滤波器的整体厚度。封装结构覆盖晶圆,并沿晶圆侧表面延伸覆盖至基板,封装结构具有远离晶圆的封装结构表面;定义封装结构表面与基板二表面之间的垂直距离为声表面波滤波器的厚度h,其中,声表面波滤波器的厚度h为260um-400um。该声表面波滤波器厚度小,能够满足薄型化的要求。

- 还没有人留言评论。精彩留言会获得点赞!