一种多层印制线路板盲插孔的加工方法与流程

本发明涉及多层印制线路板加工,具体涉及一种多层印制线路板盲插孔的加工方法。

背景技术:

1、21世纪人类进入了高度信息化社会,便携式电子产品发展速度十分迅猛,电子产品的小型、轻量、薄型、高性能是当今时代的发展趋势,具体的产品有5g通讯产品、手提电脑、掌上电子产品等等。这要求电子元器件向轻、薄、短、小、高性能方向发展,芯片向高集成度、高频率、超多i/0端子数方向发展,迫切需要提高封装和贴装密度.使得芯片封装端子越来越多、pcb上的元器件数量越来越多。另外,集成密度的提高使得pcb中必须引入过孔(via),从而为不同层的线路提供电气连接。根据pcb设计的不同,过孔可区分为通孔(through via)、盲孔(blindvia)和埋孔(buriedvia)。其中,通孔贯穿整个pcb,用于实现层间走线互连或作为元器件的安装定位孔。盲孔指位于pcb顶层或底层表面的过孔,它具有一定深度,用于连接pcb内层线路与表层线路,一般只贯穿pcb的一层或几层。埋孔是连接pcb内层线路的过孔类型,它不会延伸到pcb表面。

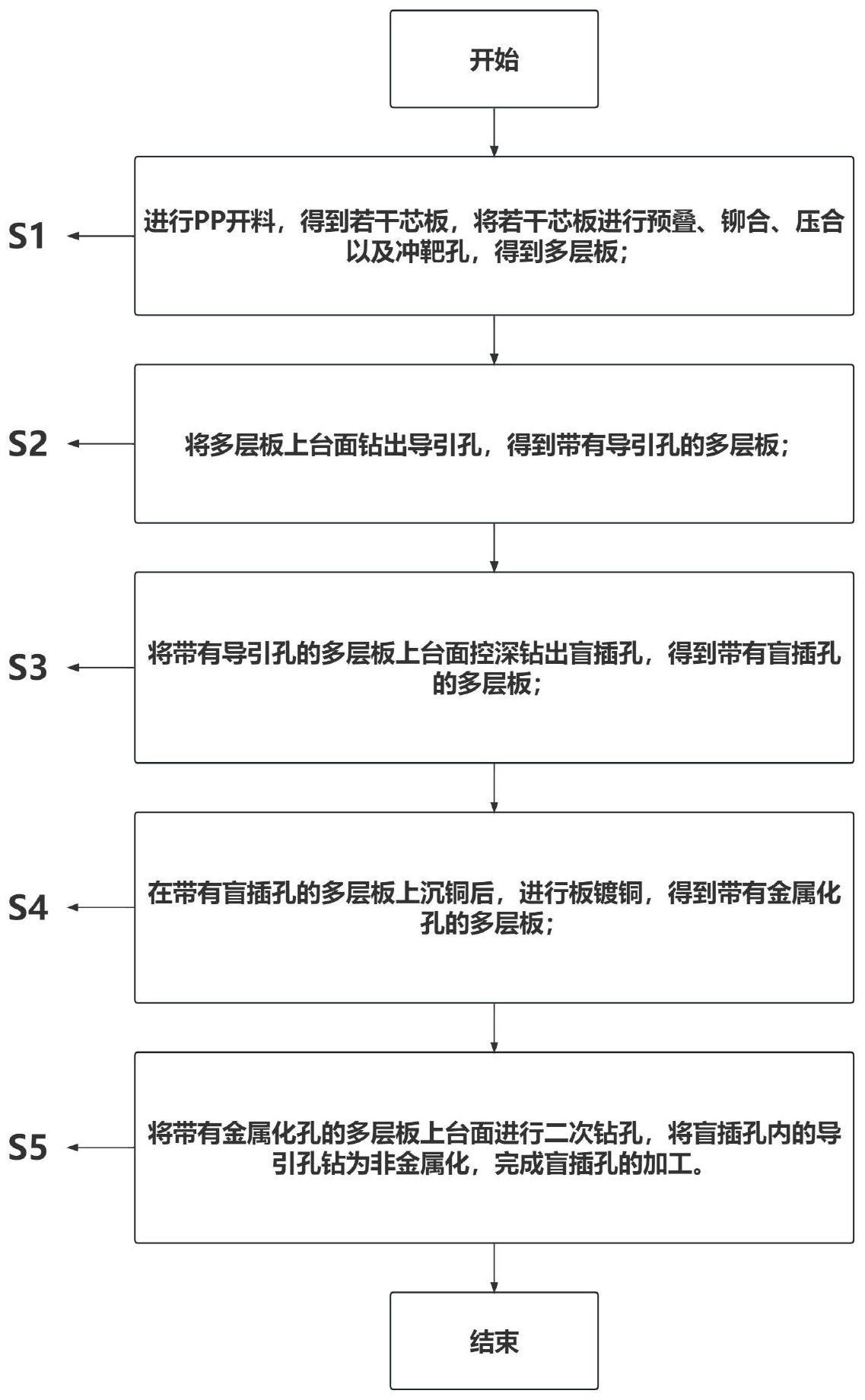

2、伴随着多层印制线路板进一步向多层化、积层化、功能化和集成化方向迅速的发展,促使印制电路设计不断发生变化。盲插孔焊接工艺出现在多层印制线路板设计中,但是盲插孔属于盲孔性质,当盲插孔纵横比超过0.85:1,采用现有的盲插孔加工方法在进行孔金属化时,会出现盲插孔内无铜、铜薄、表面处理不良等问题,现有盲插孔加工方法的流程为:叠层→控深钻孔→盲插孔镀铜,如图1所示。

3、该问题一直困扰着设计有盲插孔的多层印制线路板的加工。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种多层印制线路板盲插孔的加工方法,用于解决现有的盲插孔加工方法进行孔金属化时,盲插孔内无铜、铜薄、表面处理不良等问题,从而达到改善了盲插孔内无铜、铜薄、表面处理不良等问题的目的。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种多层印制线路板盲插孔的加工方法,包括以下步骤:

4、进行pp开料,得到若干芯板,将所述若干芯板进行预叠、铆合、压合以及冲靶孔,得到多层板;

5、将所述多层板上台面钻出导引孔,得到带有导引孔的多层板;

6、将所述带有导引孔的多层板上台面控深钻出盲插孔,得到带有盲插孔的多层板;

7、在所述带有盲插孔的多层板上沉铜后,进行板镀铜,得到带有金属化孔的多层板;

8、将所述带有金属化孔的多层板上台面进行二次钻孔,将所述盲插孔内的所述导引孔钻为非金属化,完成所述盲插孔的加工;

9、其中,所述导引孔为通孔。

10、作为本发明优选的实施方式,在得到多层板时,包括:

11、进行pp开料,得到cs-l1层芯板、l2-l3层芯板、l4-l5层芯板、l6-l7层芯板、l8-l9层芯板以及l10-ss层芯板;

12、由上至下依次将所述cs-l1层芯板、所述l2-l3层芯板、所述l4-l5层芯板、所述l6-l7层芯板、所述l8-l9层芯板以及所述l10-ss层芯板进行预叠、铆合、压合以及冲靶孔,得到所述多层板。

13、作为本发明优选的实施方式,在进行压合时,包括:

14、对所述若干芯板进行预烘烤后,采用半固化片和快速压合机进行压合,得到预多层板;

15、所述预烘烤的工艺参数包括:温度为75-100℃,时间为30-45min;

16、所述压合的工艺参数包括:压力为17-19kg/cm2,温度为160-180℃,时间为60-75min。

17、作为本发明优选的实施方式,在得到预多层板后,包括:

18、对所述预多层板进行后烘烤加工,得到所述多层板;

19、所述后烘烤加工的工艺参数包括:130-150℃,时间为60-75min。

20、作为本发明优选的实施方式,在得到带有导引孔的多层板时,包括:

21、对所述多层板进行铣平面、钻定心孔、钻预导引孔;

22、深孔钻进所述预导引孔,刀尖距所述预导引孔的孔底2-4mm;

23、深孔钻正常进刀至距cs铜层1-2mm;

24、深孔钻低速进刀直至形成通孔;

25、深孔钻退刀。

26、作为本发明优选的实施方式,在对所述多层板进行铣平面、钻定心孔、钻预导引孔时,包括:

27、采用铣削方法加工所述多层板的板面,直至所述板面与孔中心线垂直;

28、使用中心钻在所述多层板的板面上加工所述定心孔;

29、使用导引钻在所述多层板的板面加工预导引孔,导引钻加工条件包括:切削线速度为16~18m/min,进给速度为0.02~0.04mm/r;啄钻,步进为1.5~2mm;

30、所述预导引孔的深度为所述导引钻的钻头直径的1.6-1.8倍。

31、作为本发明优选的实施方式,在深孔钻进所述预导引孔时,包括:

32、控制主轴转速900-1100r/min,进给速度200-400mm/min;

33、在深孔钻正常进刀至距cs铜层1-2mm时,包括:

34、深孔钻正常进刀,控制切削线速度为75~80m/min,进给速度为0.1~0.12mm/r,连续加工至距所述cs铜层1~2mm;

35、在深孔钻低速进刀直至形成通孔时,包括:

36、深孔钻低速进刀,控制切削线速度为22~24m/min,进给速度0.04~0.06m m/r,连续加工直至形成通孔。

37、作为本发明优选的实施方式,在得到带有盲插孔的多层板时,包括:

38、从ss铜层开始控深钻直至l6铜层得到ss-l6层盲插孔。

39、作为本发明优选的实施方式,在得到ss-l6层盲插孔时,包括:

40、采用直径与所述ss-l6层盲插孔等大的钻刀作为机械控深钻的孔钻;

41、所述钻刀的参数包括:刀尖角为160-165℃,刀刃长为2.0~3.2mm;

42、所述机械控深钻的工艺参数包括:转速为6-8krpm,进刀速度为0.5-0.8m/min,水平精度控制在±0.08mm内。

43、作为本发明优选的实施方式,在进行机械控深钻时,控深钻的深度如公式1所示:

44、x=s+r-l-dyin (1);

45、式中,x为控深钻的深度,s为ss铜层的厚度,r为ss铜层与l6铜层的距离,l为钻尖补偿值,dyin为设计中l6铜层预留的厚度。

46、相比现有技术,本发明的有益效果在于:

47、(1)本发明所提供的加工方法通过增加导引孔设计,保证了药水交换,从而改善了盲插孔内无铜、铜薄以及表面处理不良等问题;

48、(2)本发明所提供的加工方法所设计的导引孔,可以提高多层印制线路板空间,从而增加了客户的布线空间,并在镀铜后将导引孔内的金属铜去除,避免了客户焊接时连锡短路;

49、(3)本发明在加工导引孔时,包括对多层板进行铣平面、钻定心孔、钻预导引孔等步骤,从而提供了一个平整的导引孔加工面、确保了导引孔初始加工位置的准确性以及保证在整个导引孔的加工过程中不易出现加工位置偏移;

50、(4)本发明以较低的切削线速度、进给速度并配合啄钻,确保得到高质量预导引孔,再基于该高质量预导引孔,以较高的加工速度进行导引孔加工时,既保证了加工速度,同时也不易出现加工位置偏移;

51、(5)本发明通过深孔钻以高转速和高进给速度进入到预导引孔,从而消除在制作预导引孔由于采用导引钻,以及切削线速度和进给速度较低所产生的瑕疵,并且在连续加工至距cs铜层1~2mm时,转为深孔钻低速进刀,从而防止多层板被贯穿时,板面出现崩坏。

52、下面结合附图和具体实施方式对本发明作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!