一种通过光刻制作硅基OLED的方法及微显示屏与流程

本发明属于显示,特别是一种通过光刻制作硅基oled的方法及微显示屏。

背景技术:

1、目前硅基oled微显示屏彩色化,大多采用白光加彩色滤光膜(color filter,简称cf)的方案,亮度基本都在800cd/㎡以内,而市场越来越多的产品对其亮度要求在1000cd/㎡~20000cd/㎡。现有的oled器件依靠材料和器件优化,提升的亮度有限,并且随着亮度提升,器件的寿命也会受到影响。

2、oled行业已有方案是通过在invar36(镍合金)材质进行刻蚀出rgb子像素孔,它的作用是使发光有机材料沉积穿过掩模并沉积在基板上的所需位置上(小孔越密集,生成的像素点越小,分辨率越高),是用来解决蒸镀有机材料rgb三基色的像素阵列分布,从而实现精细金属掩模版,即fine metal mask(fmm)。

3、但fmm技术存在物理限制,因蒸镀过程中有机材料释放热量,使fmm和玻璃温度升高,fmm热膨胀后变长,与玻璃之间形成缝隙,会导致rgb混色,因此要给fmm网帽一定的预张力,预张力需求网面需要一定厚度去保证rgb子像素孔不变形,预张力前提是网面厚度不能小于50μ,故rgb子像素的小孔不能无限做小,如果像素尺寸小于57.5*57.5μ、fmm网帽在保证平整度时,子像素开口存在变形问题,在保证下像素开口形状完整时,网面存在变形和产品无良率增加等问题,传统fmm方案只能保证产品像素密度达到500ppi左右,而硅基oled产品需求ppi在2800~8000ppi,则要求是rgb子像素尺寸须达到小于2.5μ*2.5μ,故传统的fmm技术方案因物理极限而无法实现,只能采用woled+cf方案,而这种技术方案导致oled出光损失高达到80%,红绿蓝光不能独立调节光谱位置、发光强度,产品可视视角、色域都存在巨大局限,这也是目前困扰硅基oled核心问题。

4、例如,中国专利文献曾公开了一种干法刻蚀制备硅基oled阳极及oled器件的方法【中国专利号:202011274620.6】,本发明公开一种oled阳极的制备方法,先用去离子水清洗硅基板,再在硅基板上形成阳极层,阳极层包括钛膜层、镍膜层、铝膜层、铂膜层、氮化钛膜层、氮化铝膜层中的至少一种导电膜层,然后在阳极层上均匀旋涂0.8微米的碱溶性抗发射涂层和1.5微米的正性光刻胶层,然后对光刻胶层和抗反射涂层进行光刻、显影获得像素点的图形,然后采用刻蚀性气体轰击底部不被光刻胶层和抗发射涂层保护的阳极层,再用显影液去除光刻胶层和抗反射涂层,形成阳极像素点最后对硅基板进行清洗、烘干。采用以上方法制备oled器件,具有像素点图形精确化,使像素点间距更小,像素密度高等优点。

5、上述技术方案,即采用r/g/b像素同步制作的工艺方式,从而无法实现对r/g/b像素进行独立调节的效果,另外还存在发光亮度较低的问题。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种通过分步光刻r/g/b像素,实现r/g/b像素独立发光调节,且增加光亮度的通过光刻制作硅基oled的方法及微显示屏。

2、本发明的目的可通过下列技术方案来实现:一种通过光刻制作硅基oled的方法,包括以下步骤:

3、s1、在ic驱动背板上分别确定r/g/b像素区域,并在r/g/b像素之间做绝缘膜层,在r/g/b像素区域下层做钨塞;

4、s2、在ic驱动背板顶面的绝缘膜层上通过物理沉积进行溅射蒸镀,形成氧化铟锌金属膜层;而后在氧化铟锌金属膜层上通过化学沉积进行氧化镀膜,形成氧化硅膜层;

5、s3、在氧化硅膜层上涂覆光刻胶膜层一,通过曝光操作对光刻胶膜层一进行显影、去除光刻胶工艺,暴露出要刻蚀的r/g/b像素的区域;

6、s4、采用干法刻蚀工艺,刻蚀掉r/g/b像素于wafer基板上方的氧化硅膜层和氧化铟锌金属膜层,以暴露r/g/b像素定义位置,且相邻r/g/b像素之间形成像素限定结构,在像素限定结构中的氧化铟锌金属膜层形成阴极连接层,氧化硅膜层形成阳极连接层;

7、s5、进行红光发光结构制备:

8、s6、进行绿光发光结构制备:

9、s7、进行蓝光发光结构制备:

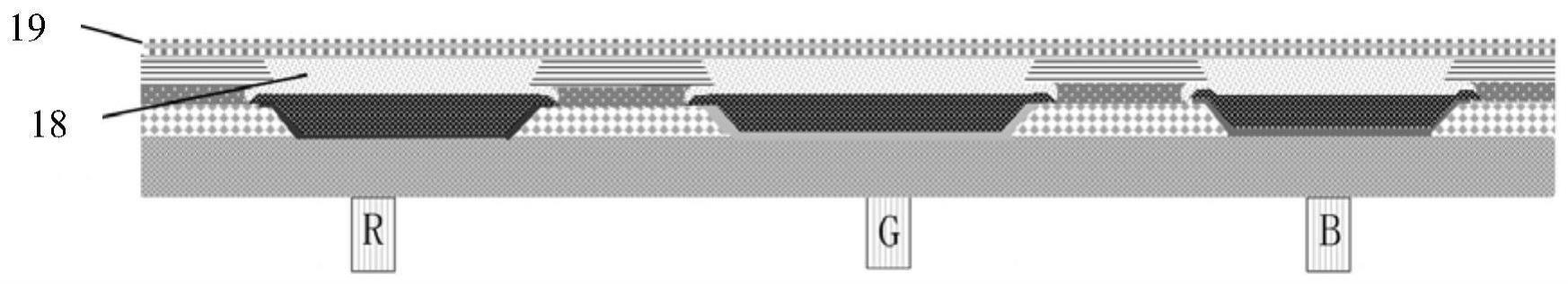

10、s8、在所有r/g/b像素的发光结构及薄膜封装层上进行平坦化处理,形成平坦化层;最后在平坦化层上覆盖盖板玻璃进行封装。

11、在上述的通过光刻制作硅基oled的方法中,步骤s5中,红光发光结构的制备步骤包括:

12、1)在r/g/b像素定义位置先进行阳极氧化铟锡溅射镀膜,再进行发光结构蒸镀形成红光oled发光层;

13、2)采用al2o3+sin对红光oled发光层进行薄膜封装保护,形成薄膜封装层一;

14、3)对r像素区域依次进行涂胶、曝光、显影工艺,留下r像素区域的光刻胶膜层二以保护红光oled发光层和对应位置的薄膜封装层一,并暴露g/b像素区域及其它区域;

15、4)将g/b像素区域及其它区域的红光oled发光层、薄膜封装层一刻蚀干净;

16、步骤s6中,绿光发光结构的制备步骤包括:

17、1)在r/g/b像素定义位置先进行阳极氧化铟锡溅射镀膜,再进行发光结构蒸镀形成绿光oled发光层;

18、2)采用al2o3+sin对绿光oled发光层进行薄膜封装保护,形成薄膜封装层二;

19、3)对g像素区域依次进行涂胶、曝光、显影工艺,留下g像素区域的光刻胶膜层三以保护绿光oled发光层和对应位置的薄膜封装层二,并暴露r/b像素区域及其它区域;

20、4)将r/b像素区域及其它区域的绿光oled发光层、薄膜封装层二刻蚀干净;

21、步骤s7中,蓝光发光结构的制备步骤包括:

22、1)在r/g/b像素定义位置先进行阳极氧化铟锡溅射镀膜,再进行发光结构蒸镀形成蓝光oled发光层;

23、2)采用al2o3+sin对蓝光oled发光层进行薄膜封装保护,形成薄膜封装层三;

24、3)对b像素区域依次进行涂胶、曝光、显影工艺,留下b像素区域的光刻胶膜层四以保护蓝光oled发光层和对应位置的薄膜封装层,并暴露r/g像素区域及其它区域;

25、4)将r/g像素区域及其它区域的蓝光oled发光层、薄膜封装层三刻蚀干净。

26、在上述的通过光刻制作硅基oled的方法中,步骤s1中,所述ic驱动背板包括wafer基板,所述wafer基板的底面上设置单独导通r/g/b像素的底层电路。

27、在上述的通过光刻制作硅基oled的方法中,步骤s2中,所述氧化铟锌金属膜层的厚度为:所述氧化硅膜层的厚度为:

28、在上述的通过光刻制作硅基oled的方法中,步骤s3中,所述光刻胶膜层一的厚度为:1.5~3μ;采用曝光机进行曝光操作,所述曝光机的精度曝光线宽<350nm。

29、在上述的通过光刻制作硅基oled的方法中,步骤s4中,对所述氧化铟锌金属膜层进行过刻工艺,使氧化铟锌金属膜宽度小于氧化硅膜层宽度。

30、在上述的通过光刻制作硅基oled的方法中,步骤s5中,所述红光oled发光层由下至上包含阳极hil层、htl层、r-eml层、etl层、eil层;所述绿光oled发光层由下至上包含阳极hil层、htl层、g-eml层、etl层、eil层;所述蓝光oled发光层由下至上包含阳极hil层、htl层、b-eml层、etl层、eil层;hil层的厚度为htl层的厚度为r-eml层/g-eml层/g-eml层厚度为etl层的厚度为eil层厚度为

31、在上述的通过光刻制作硅基oled的方法中,步骤s6中,通过原子沉积制备形成厚度为的al2o3膜层,再通过低温物理沉积制备厚度为的sin。

32、在上述的通过光刻制作硅基oled的方法中,步骤s8中,所述平坦化层为厚度为2~4μ的透明水胶膜层;所述盖板玻璃的厚度不小于0.5mm。

33、一种微显示屏,由上述的通过光刻制作硅基oled的方法制得。

34、与现有技术相比,本通过光刻制作硅基oled的方法及微显示屏具有以下有益效果:

35、1、本发明从光刻方案入手,打破传统物理蒸镀技术方案,跳过fmm技术的物理极限,避开woled+cf方案对可视视角、产品色域、产品亮度的牺牲,通过曝光、显影、刻蚀工艺的高精度(曝光机精度可到3nm)、高成熟度(半导体发展成熟、稳定)、高良率(硅基oled采用的曝光精度在55~180nm,技术良率超高)技术可实现超高分辨率的像素密度,通过红绿光单独蒸镀发光结构,并进行薄膜封装保护可保证oled发光性能,避免水氧等入侵破坏,通过3次循环的光刻oled方案,实现红绿蓝子像素的并列排布、独立发光。

36、2、通过分步进行光刻oled技术方案实现红绿蓝像素独立发光、调节,不仅提升产品的色域、可视角度,更极大提升产品亮度,为硅基oled在vr/ar/xr等产品应用中补齐短板,促进显示领域进一步发展。

- 还没有人留言评论。精彩留言会获得点赞!