PCBA板上BGA元件的拆解系统的制作方法

本发明涉及电路板,具体涉及一种pcba板上bga元件的拆解系统。

背景技术:

1、服务器smt(英文全称:surface mount technology,中文全称:表面贴装技术)行业生产制造多年,在smt行业的生产制造过程中,难免会出现pcba板报废的情况。为了将生产成本降到最低,一些报废pcba板上的bga(英文全称:ball grid array,中文全称:球状引脚栅格阵列)元件需要拆解下来重新植球,然后再利用。

2、在这个过程中,了解到目前行业对于拆解掉bga元件一般有两种通用方式,一种是使用热风枪,另外一种就是使用电路板返修台。具体地,在使用热风枪时,由于热风枪加热范围小,例如尺寸20*20mm的bga元件,需要使用热风枪对pcba板进行上下加热,然后依次把pcba板上的bga元件加热到焊料液相线融化温度217摄氏度以上(焊接使用的是snagcu305合金高温焊料,snagcu305合金高温焊料的焊料融化液相线在217摄氏度以上),即可依次取下bga元件。而在使用电路板返修台时,需要对pcba板的底部进行整体预热,pcba板的上部采用专用的bga元件热风罩进行同步加热,温度设定达到焊料融化液相线后,再依次取下bga元件。

3、这两种方式都只能单独地一个个依次加热bga元件,在融化焊料后,再单独地一个个依次取下bga元件,而每个bga元件花费的时间在15~30分钟之间。

4、因此,鉴于目前的服务器每片pcba板卡上面通常设置大量的bga元件,如果按照以上两种通用方式进行拆解的话,存在效率低,时间长的缺点。

技术实现思路

1、有鉴于此,本发明提供了一种pcba板上bga元件的拆解系统,以解决按照两种通用方式进行拆解,存在效率低,时间长的问题。

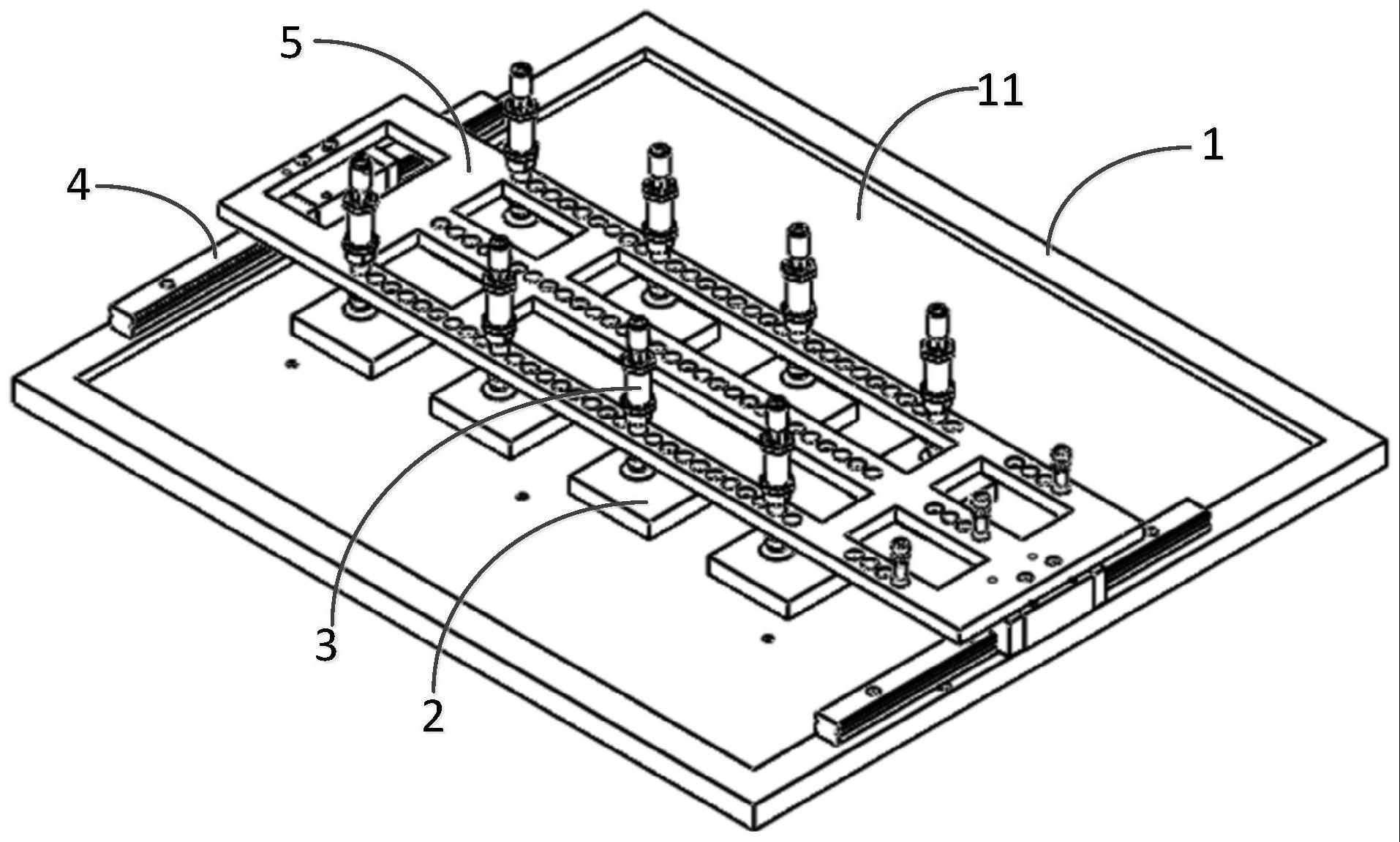

2、第一方面,本发明提供了一种pcba板上bga元件的拆解系统,该拆解系统包括:

3、回流焊炉,内部设置有适于对pcba板加热的加热腔;所述回流焊炉使用预设炉温曲线进行加热,所述预设炉温曲线与bga元件的焊料的液相线相对应;

4、载板机构,设置在所述加热腔中;所述载板机构具有适于安装所述pcba板的容纳槽;

5、拆解机构,设置在所述载板机构上;所述拆解机构具有靠近所述pcba板并吸附多个所述bga元件的吸附状态,以及带动多个所述bga元件远离所述pcba板的拆解状态。

6、有益效果:本发明实施例通过设置回流焊炉,在对pcba板上的bga元件进行加热后,可以通过拆解机构对多个bga元件进行吸附并拆卸,从而无需单独一个一个对bga元件进行拆解,大大地提升了拆解效率,缩短了拆解时间。

7、在一种可选的实施方式中,使用所述回流焊炉对pcba板进行加热时,所述预设炉温曲线包括预热阶段、活化阶段、回流阶段以及冷却阶段;

8、所述预热阶段的炉温在125℃至185℃之间,且随着时间的推移,所述预热阶段的炉温逐渐升高;

9、所述活化阶段的炉温在185℃至235℃之间,且随着时间的推移,所述活化阶段的炉温逐渐升高;

10、所述回流阶段的炉温在235℃至250℃之间,且随着时间的推移,所述回流阶段的炉温逐渐升高;

11、所述冷却阶段的炉温在210℃至140℃之间,且随着时间的推移,所述冷却阶段的炉温逐渐降低;

12、当炉温在30℃至150℃之间时,升温速率在1.0℃/s至3.0℃/s之间;

13、所述预热阶段的持续时间在30s至120s之间,所述预热阶段的持续时间与所述pcba板的参数相关;

14、炉温超过220℃的持续时间大于30s;

15、所述冷却阶段的降温速率在1.0℃/s至6.0℃/s之间。

16、在一种可选的实施方式中,所述载板机构包括:

17、传动组件,设置在所述加热腔中;

18、载具底板,设置在所述传动组件上;所述载具底板设置有所述容纳槽;所述容纳槽的规格与所述pcba板的型号相对应;

19、在外力作用下,所述载具底板具有远离所述加热腔的第一位置以及进入所述加热腔的第二位置。

20、有益效果:本发明实施例通过设置传动组件,可以方便技术人员将pcba板放入加热腔以及从加热腔中取出,在使用时直接往外拉动和向内推动载具底板即可,无需技术人员亲自放入和取出,减少了操作时间,提高了工作效率。

21、在一种可选的实施方式中,所述传动组件包括:

22、相互滑动的第一导轨和第二导轨,所述第一导轨和所述第二导轨中的其中一个设置在所述加热腔中,所述第一导轨和所述第二导轨中的另一个与所述载具底板连接;

23、在外力作用在所述载具底板上时,所述第一导轨和所述第二导轨相互滑动,所述载具底板具有远离所述加热腔的第一位置以及进入所述加热腔的第二位置。

24、在一种可选的实施方式中,所述传动组件还包括:

25、驱动装置,设置有驱动端,所述驱动端与所述载具底板连接;

26、在所述驱动装置产生的驱动力作用在所述载具底板上时,所述第一导轨和所述第二导轨相互滑动,所述载具底板具有远离所述加热腔的第一位置以及进入所述加热腔的第二位置。

27、有益效果:本发明实施例通过设置驱动装置和导轨,技术人员可以通过控制驱动装置自动将载具底板放入加热腔以及自动从加热腔中取出,无需技术人员靠近回流焊炉进行操作,从而可以避免技术人员被回流焊炉烫伤,增加了设备整体的安全系数。并且,可以进一步减少技术人员的操作流程,从而提高了工作效率,省时省力。

28、在一种可选的实施方式中,所述载具底板由铝合金材质制成;所述回流焊炉的预设炉温曲线对应提升补偿炉温。

29、有益效果:由于载具底板的材质为铝合金,这样的话,载具底板本身就具有吸热效果,所以,如果要想达到原有预设炉温曲线所能达到的效果,回流焊炉就要在原预设炉温曲线的基础上设置补偿炉温,从而达到更高的炉温,才能对bga元件的焊料进行完全拆除。能够防止载具底板吸热,导致炉温过低,使得焊料无法正常融化。同时,将载具底板的材质设置为铝合金,可以预防更高的炉温温度对bga元件有热冲击,从而能够吸收一部分热量,避免bga元件出现起泡、变形等不良状况。

30、在一种可选的实施方式中,所述拆解机构包括:

31、载具上盖,设置在所述载板机构上;

32、多个拆解组件,可活动地设置在所述载具上盖靠近所述载板机构的端面上;

33、在外力作用下,所述拆解组件具有靠近所述pcba板并吸附所述bga元件的吸附状态,以及带动所述bga元件远离所述pcba板的拆解状态。

34、在一种可选的实施方式中,所述载具上盖通过滑轨可活动地设置在所述载板机构上,在外力作用下,所述载具上盖适于沿所述pcba板的长度方向或宽度方向进行移动。

35、有益效果:本发明实施例通过将载具上盖可活动地设置在所述载板机构上,在载具上盖带动拆解组件进行拆解时,当拆解完当前区域之后,可以再次移动拆解组件到其他区域进行拆解,这样的话,可以增加拆解区域的面积,无需技术人员重新放置pcba板或者手动操作拆解组件。从而提高了工作效率,省时省力。

36、在一种可选的实施方式中,所述拆解组件包括:

37、复位件,设置在所述载具上盖靠近所述载板机构的端面上;

38、拆解件,与所述复位件连接;所述拆解件适于吸附所述bga元件;

39、在外力作用在所述复位件上时,所述拆解件具有靠近所述pcba板并吸附所述bga元件的吸附状态,以及带动所述bga元件远离所述pcba板的拆解状态。

40、在一种可选的实施方式中,所述拆解件为具有耐高温性质的硅胶件。

- 还没有人留言评论。精彩留言会获得点赞!