高Sc掺杂的铁电材料及其制备方法和应用、铁电电容器

本发明属于半导体,具体涉及一种高sc掺杂的铁电材料及其制备方法和应用、以及一种铁电电容器。

背景技术:

1、铁电存储器是一种利用铁电薄膜材料的自发极化在电场中产生两种不同取向(n-极化、m-极化)作为逻辑单元来存储数据的非易失性存储器,具有高速度读写、高密度集成、抗辐射等优点。存储器最关键的部分是其存储单元,存储单元决定了存储器的集成度和读写性能。对于铁电存储器来说,其存储单元一般为铁电电容结构。因此,能否生长出高质量的铁电薄膜来制成铁电电容是提升铁电存储器性能的关键。目前主流的铁电薄膜有pzt、hfo2等,这些铁电薄膜存在着稳定性较差、与cmos工艺不兼容等问题,所以开发一种新型铁电薄膜迫在眉睫。

2、iii-氮化物半导体如aln、gan、inn都具有禁带宽度大、击穿电场高、热导率大、电子饱和漂移速度高、介电常数小等独特的性能,使其在光电器件、电力电子、射频微波器件、激光器和探测器件等方面展现出了巨大的潜力。而sc掺杂的iii-氮化物半导体也有着优异的压电性能和铁电性能。2019年,akiyama等人证明alscn存在铁电性,它是由sc掺杂纤锌矿结构的aln获得,这为铁电存储器的发展开辟了新的道路。aln具有高电阻率、高热导率、高稳定性及高声波传输速率等优异的物理性能,是一种应用广泛的压电材料。一般认为aln的外加电场强度小于aln薄膜介质的击穿电场强度情况下,无法进行极化翻转,因此aln无法表现出铁电性。而sc的掺杂使aln的两个极化状态n极化和m极化之间的能量势垒降低,因此其极化转换电场强度降低,低于击穿电场强度,从而表现出了铁电性。这一发现使alscn铁电薄膜作为铁电存储器成为可能。alscn基铁电薄膜有着其他铁电材料难以达到的高剩余极化强度和矫顽场,其制备工艺也与cmos工艺相兼容,且拥有较高的温度稳定性,符合新型铁电存储器的要求。

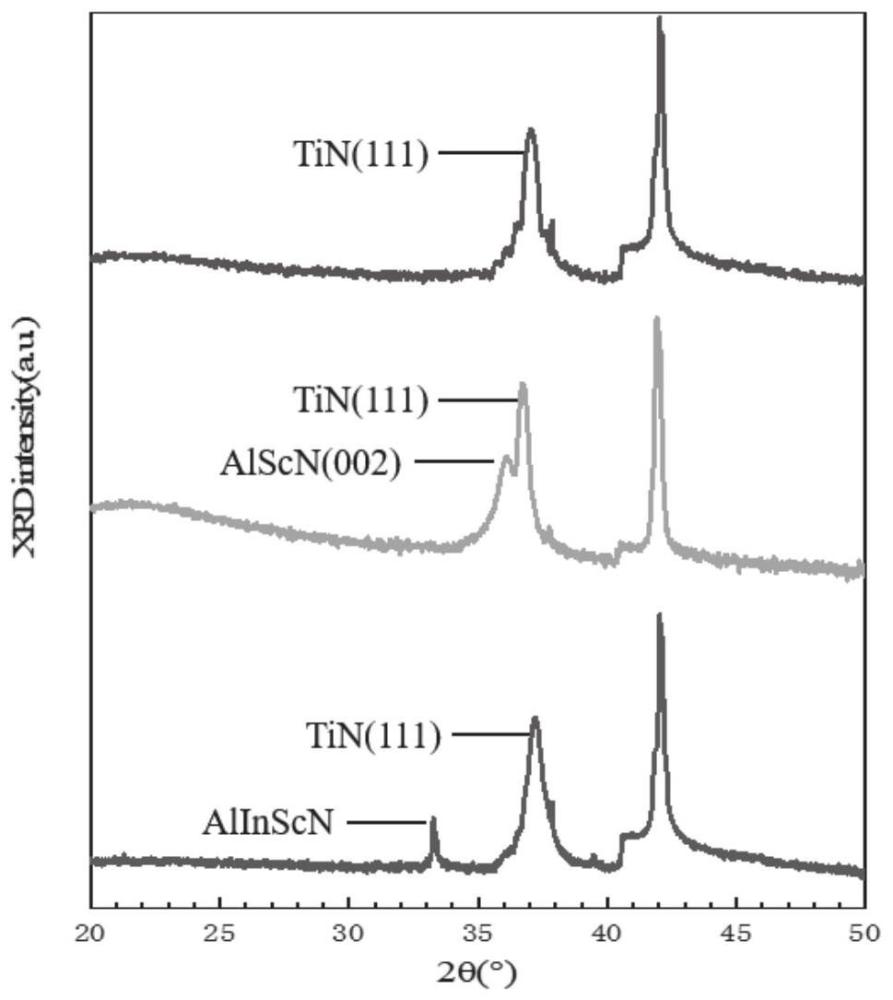

3、目前已经有科研团队生长出5nm的alscn薄膜并检测出铁电性,但是其剩余极化强度只有23μc/cm2,远远达不到铁电存储器的要求。其次,alscn基铁电存储器有着工作电压较高的问题。根据研究,sc元素掺杂比例的提高,可以降低alscn基铁电存储器的工作电压。但是当sc掺杂比例超过30%时,就会开始出现岩盐结构的scn,从而破坏纤锌矿结构的结晶质量,其铁电性就会降低,当sc元素比例达到46%时,将整体转变为岩盐结构。目前,alscn基铁电存储器的制备还停留在实验室阶段,而最新的文献中alscn铁电薄膜的sc掺杂比例也未超过30%。因而,提高alscn基铁电存储器中sc的掺杂浓度,从而降低其工作电压,是alscn基铁电存储器的发展过程中亟待解决的问题之一。

技术实现思路

1、为解决上述全部或部分技术问题,本发明提供以下技术方案:

2、本发明的目的之一在于提供一种高sc掺杂的铁电材料,所述铁电材料中sc的掺杂浓度大于30%,且共掺有in、ga中的至少一种;所述高sc掺杂的铁电材料为纤锌矿结构。

3、现有的alscn基铁电存储器件中sc的掺杂比例较低(例如一般不超过30%),因为一旦sc掺杂比例过大,铁电薄膜的纤锌矿结构就会部分甚至全部转变为岩盐结构,进而导致alscn的铁电性降低,本发明提供的高sc掺杂的铁电材料通过引入in和/或ga,能够使sc在高浓度掺杂时,仍保持纤锌矿结构,从而兼具良好的铁电性和低工作电压。

4、在部分实施例中,所述高sc掺杂的铁电材料的化学式为alaabsc1-a-bn,其中,a=ga和/或in,0.15≤a≤0.5,0.05≤b≤0.3,0.3≤1-a-b≤0.5。当所述高sc掺杂的铁电材料中in和/或ga掺杂浓度在5~30%范围内时,能够良好抑制纤锌矿结构向岩盐结构的转变;且sc掺杂浓度在该范围内时,能够进一步提高材料的铁电性,及含有该铁电材料的电容器工作电压较低。

5、在部分实施例中,所述高sc掺杂的铁电材料包括alainbsc1-a-bn和alagabsc1-a-bn中的至少一种。

6、在部分实施例中,所述高sc掺杂的铁电材料为厚度5~100nm的铁电薄膜。

7、进一步的,所述高sc掺杂的铁电材料为5~20nm的铁电薄膜。本发明提供的铁电材料在超薄厚度范围内(5~20nm)依旧能够保持较高的剩余极化强度。

8、本发明的目的之二在于提供一种高sc掺杂的铁电薄膜的制备方法,所述制备方法包括:提供含有al、a(a=ga和/或in)、sc、n的靶材,并通过薄膜沉积技术在衬底上生长高sc掺杂的铁电薄膜,通过控制靶材中al、a(a=ga和/或in)、sc、n的元素比例和/或沉积过程中的工艺参数,调控所述高sc掺杂的铁电薄膜中的元素掺杂含量,使制备得到高sc掺杂的铁电薄膜中al的含量为15%~50%,a(a=ga和/或in)的含量为5%~30%,sc的含量为30%~50%。

9、该技术方案的有益效果在于,上述制备方法得到的铁电薄膜为纤锌矿结构,且同时具有高sc掺杂特征,具有良好的铁电性和低工作电压。

10、在部分实施例中,所述薄膜沉积技术包括脉冲激光沉积、磁控溅射、分子束外延、金属有机化学气相沉积和原子层沉积中的至少一种。

11、在部分实施例中,采用脉冲激光沉积在衬底上生长所述高sc掺杂的铁电薄膜;所述靶材为alxaysc1-x-yn,其中0.15≤x≤0.5,0.05≤y≤0.3,0.3≤(1-x-y)≤0.5。

12、在部分实施例中,脉冲激光沉积采用的靶材为alxsc1-x-yn和aysc1-x-yn(a=ga和/或in),其中0.15≤x≤0.5,0.05≤y≤0.3,0.3≤(1-x-y)≤0.5。

13、在部分实施例中,脉冲激光沉积采用的靶材为aln、scn和an(a=ga和/或in)。

14、在部分实施例中,脉冲激光沉积采用的靶材为al、sc和a(a=ga和/或in)。

15、在部分实施例中,所述脉冲激光沉积中,生长温度为200℃-500℃;和/或,生长气氛为氮气且气压为0.5pa-3pa;和/或,激光频率为1hz-10h,激光能量为200mj-500mj;和/或,靶基距为50mm-70mm;和/或,生长时间为20~180min。

16、在部分实施例中,生长结束后,对所述高sc掺杂的铁电薄膜进行原位退火处理,退火时间为30min~120min。原位退火的温度为200℃-500℃,退火气氛为氮气且气压为0.5pa-3pa。

17、本发明的目的之三在于提供上述任一项技术方案所述的制备方法得到的高sc掺杂的铁电薄膜。

18、在部分实施例中,所述制备方法得到的铁电薄膜中sc的含量为30%~50%。

19、在部分实施例中,所述铁电薄膜的厚度为5~100nm。优选为5~20nm。

20、本发明的目的之四在于提供上述任一项技术方案所述的高sc掺杂的铁电材料或高sc掺杂的铁电薄膜在制备铁电存储器件或忆阻器中的应用。

21、本发明的目的之五在于提供一种铁电电容器,包括依次设置的底电极、铁电材料和顶电极,所述铁电材料包括上述任一项技术方案中所述的高sc掺杂的铁电材料或高sc掺杂的铁电薄膜。

22、在部分实施例中,所述底电极的材质为tin、pt、mo、w和ni中的至少一种。

23、在部分实施例中,所述底电极的厚度为20nm-200nm。

24、在部分实施例中,所述顶电极的材质为tin、pt、mo、w和ni中的至少一种。

25、在部分实施例中,所述顶电极的厚度为20nm~200nm。

26、本发明的目的之六在于提供一种铁电电容器的制备方法,所述制备方法包括:采用上述任一项技术方案所述的高sc掺杂的铁电薄膜的制备方法在底电极上生长所述高sc掺杂的铁电薄膜,然后在所述高sc掺杂的铁电薄膜上形成顶电极。

27、在部分实施例中,采用脉冲激光沉积、磁控溅射、分子束外延、金属有机化学气相沉积、原子层沉积技术和电子束蒸发中的至少一种制备所述顶电极和/或在所述铁电薄膜上形成所述顶电极。

28、在部分实施例中,采用脉冲激光沉积在基底上生长所述底电极,具体包括:生长温度为650℃-800℃,生长气氛为氮气且气压为0pa-5pa,激光频率为1hz-10hz,激光能量为200mj-500mj,靶基距为50mm-70mm。

29、在部分实施例中,采用电子束蒸发在所述铁电薄膜上形成所述顶电极。

30、与现有技术相比,本发明至少具有以下有益效果:本发明提供一种具有稳定纤锌矿结构的高sc掺杂铁电材料,通过引入in和/或ga,抑制其在高sc掺杂中转变为岩盐结构,从而维持良好的铁电性;本发明提供薄膜沉积技术制备高sc掺杂的铁电薄膜的方法,制备得到的铁电薄膜在具有良好铁电性的同时,具有较高的剩余极化强度;含有所述铁电薄膜的电容器能够实现在较低工作电压下运行。

- 还没有人留言评论。精彩留言会获得点赞!