电子设备及电子设备的制备方法与流程

本技术涉及电子设备领域,尤其涉及一种电子设备及电子设备的制备方法。

背景技术:

1、智能手表、手机、笔记本电脑等电子设备日渐成为现代人生活的必需品之一,且功能越来越多。随着电子设备的功能越来越多,布置在电子设备内部的电子元件也越来越多。相应地,电路板在电子设备内的占用空间也越来越大。而这与电子设备的轻薄化发展趋势相背。为缩小电路板组件的占用空间,相关技术通过将多个电路板堆叠的方式来集中设置更多的电子元件,以充分利用电子设备的内部空间。但采用这种方式易使得手机厚度较大。

技术实现思路

1、本技术提供一种电子设备及电子设备的制备方法,改善了现有电子设备的厚度较大的问题。

2、为达到上述目的,本技术采用如下技术方案:

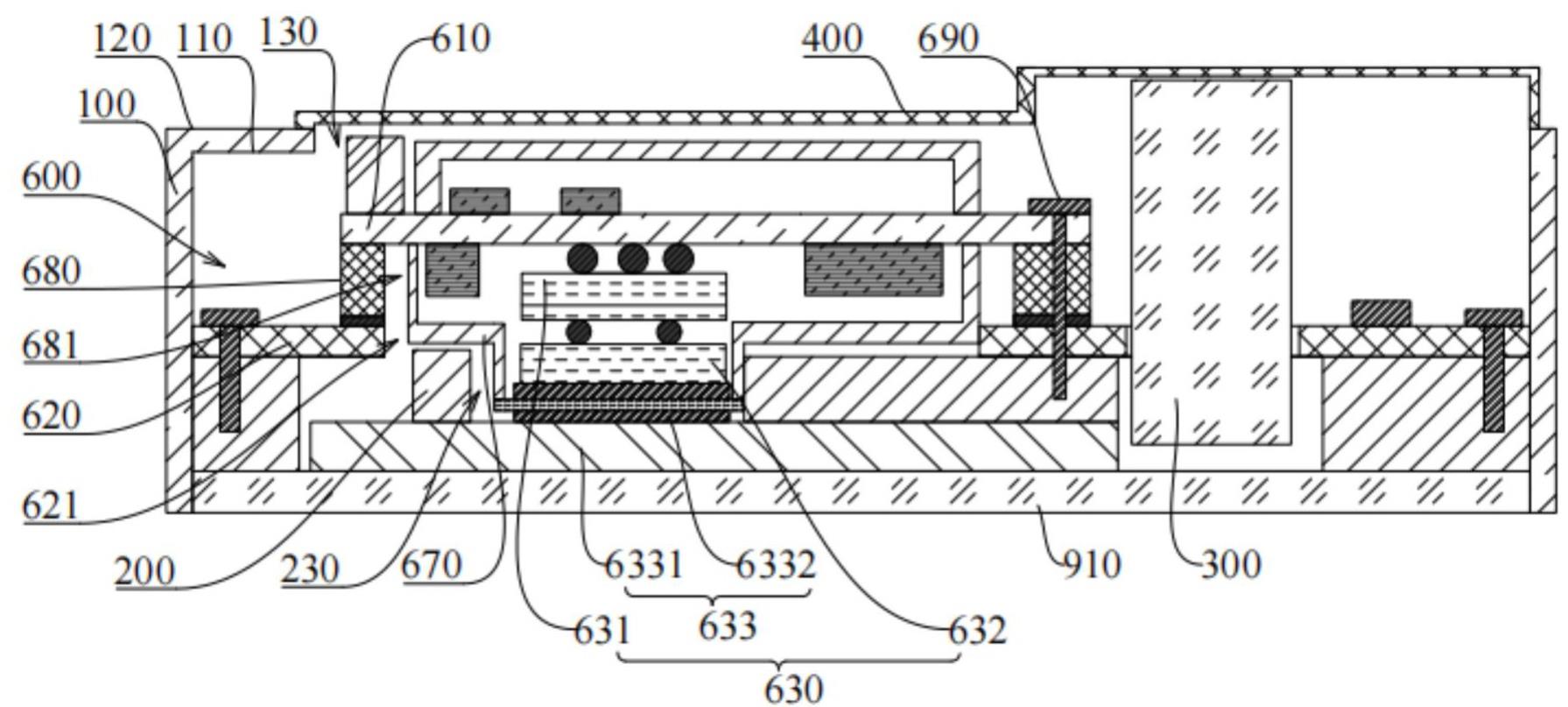

3、第一方面,提供一种电子设备,包括框体以及主板组件,框体上设有第一避让结构;主板组件中包括多个电路板,多个电路板至少包括第一电路板和第二电路板,第二电路板安装于框体上,第二电路板上设有沿厚度方向贯穿自身的第二避让结构,第一电路板位于第二电路板背离框体的一侧,第一电路板与第二电路板相对的一面上设有电子元件组件,电子元件组件穿过第二避让结构延伸至第一避让结构内。本技术实施例提供的电子设备,在框体上设置了第一避让结构,在第二电路板上设置了第二避让结构,使得安装于第一电路板上的电子元件组件可以穿过该第二避让结构插入第一避让结构内,采用上述设置方式,可以在一定程度上降低电子设备的厚度。本技术实施例提供的电子设备,不仅适用于可折叠电子设备,还适用于不可折叠的直板型电子设备。由于可折叠电子设备折叠后的厚度一般大于直板型电子设备,因此可折叠电子设备采用本技术实施例的电子设备的结构,厚度减小效果更好。另外,本技术实施例提供的电子设备,调整了第一电路板和第二电路板与框体的相对位置,使得电子元件组件的安装基准面发生了改变,从而可以更加充分的利用外壳和框体之间的容纳腔,降低电子设备的厚度。

4、在一些实施例中,第一避让结构包括沿厚度方向贯穿框体的贯通结构,和/或沿厚度方向向框体的内部凹陷的凹陷结构。当第一避让结构既包括上述贯通结构,也包括上述凹陷结构时,贯通结构、凹陷结构设置于框体的不同位置。第一避让结构采用这一设置,结构简单,便于设计和制备。

5、在一些实施例中,第二避让结构包括避让孔和/或设于第二电路板边缘的缺口。当第二避让结构既包括避让孔,也包括缺口时,避让孔和缺口设置在第二电路板的不同位置。第二避让结构采用这一设置,结构简单,便于设计和制备。

6、在一些实施例中,电子设备还包括外壳。外壳安装于框体上。外壳与框体之间形成安装腔,主板组件位于安装腔内。外壳具有沿厚度方向贯穿自身的第一通孔。电子设备还包括摄像头模组以及装饰件。摄像头模组安装于框体上,摄像头模组的至少部分经第一通孔凸出外壳。装饰件安装于第一通孔处并与外壳连接,装饰件的至少部分凸出外壳,装饰件用于遮挡摄像头模组的至少部分,第一电路板位于装饰件与框体之间。这样使得电子元件组件设置于装饰件的覆盖区域内,可以使得该电子元件组件充分利用装饰件与框体之间的空间。由于装饰件至少部分凸出于外壳,使得装饰件与框体之间的空间的高度一般大于外壳的其他区域与框体之间的空间的高度,采用上述设置方式,可以在一定程度上降低电子设备的厚度。本实施例提供的电子设备,适用于手机、手表、pc等具有摄像头凸起装饰件的产品。

7、在一些实施例中,电子元件组件包括层叠设置的第一电子元件和第二电子元件,第一电子元件电连接于第一电路板上,第二电子元件与第一电子元件电连接,摄像头模组与第一电子元件或者第二电子元件电连接。其中,第一电子元件可以采用系统芯片等厚度较大的元件,而第二电子元件可以采用与系统芯片连接的内存芯片或者其他电子元件,这样可以将具有电连接关系的多个电子元件堆叠设置,以减小主板组件中电子元件的覆盖面积,便于主板组件以及电子设备的小型化设计。

8、在一些实施例中,电子元件组件还包括设于第二电子元件背离第一电子元件一侧的散热结构,散热结构与框体导热接触。这样可以使得电子元件组件中的各电子元件的散热效果良好,有助于电子元件组件在较长时间内保持良好的工作性能。

9、在一些实施例中,电子设备还包括屏幕组件,屏幕组件覆盖于框体背离装饰件的一面,且屏幕组件与散热结构导热接触。这样可以使得电子元件组件以及屏幕组件共用同一散热结构实现散热,使得电子设备内的结构紧凑,便于电子设备的小型化设计。

10、在一些实施例中,第一避让结构包括相互连通的第一凹槽和第二凹槽,第一凹槽形成于框体的第一面,第二凹槽形成于框体的第二面,第一面为框体用于安装主板组件的一面,第二面为框体用于安装屏幕组件的一面;散热结构包括导热接触的导热组件和散热器,导热组件安装于第二凹槽内,并与屏幕组件导热接触,散热器安装于第一凹槽内,并与电子元件组件导热接触。采用本实施例提供的方案,电子元件组件散发的热量可以通过导热组件传导至散热器上,再通过散热器实现散热,屏幕组件散发的热量可以直接通过接触的方式传导至散热器上,再通过散热器实现散热,这样可以使得同一散热器可以同时实现屏幕组件和电子元件组件的散热,且整个散热结构通过第一避让结构嵌装于框体上,使得整个电子设备的厚度较小。

11、在一些实施例中,第一避让结构上设有导向结构,导向结构用于引导电子元件组件插入第一避让结构内。导向结构可以根据使用需要采用导向面、导向槽等结构。导向结构的设置可以使得当主板组件安装时若第二避让结构和第一避让结构的位置没有完全对齐,电子元件组件仍可以顺利插入第一避让结构,不会与框体发生硬性碰撞,从而可以在一定程度上降低主板组件安装过程中,电子元件组件发生磕碰、划伤、磨损等风险,提高成品率。

12、在一些实施例中,电子元件组件中包含系统芯片。具体的,电子元件组件中的第一电子元件可以为系统芯片。系统芯片较厚,直接与第一电路板连接,稳定性较好。

13、在一些实施例中,第一电路板上还设有第三电子元件,第二电路板上设有第四电子元件。采用这一设置,可以使得主板组件的电子元件较多,使得其功能较全面,可满足不同环境的使用需要。

14、在一些实施例中,主板组件还包括屏蔽罩,屏蔽罩罩设于电子元件组件外。屏蔽罩可以设于第一电路板,屏蔽罩与第一电路板围成封闭空腔,电子元件组件位于封闭空腔内;还可以设于第二电路板上,屏蔽罩与第一电路板和第二电路板围成封闭空腔,电子元件组件位于封闭空腔内。屏蔽罩的设置可以使得电子元件组件与主板组件中的其他电子元件或者其他电路板中的电子元件之间实现电磁屏蔽,还可以在一定程度上为电子元件组件提供保护,降低安装或者使用过程中,电子元件组件发生磨损的风险。

15、在一些实施例中,主板组件还包括第三电路板,第三电路板位于第一电路板和第二电路板之间,第三电路板内设第二通孔,第二通孔与第二避让结构连通,用于供电子元件组件穿过。第三电路板的设置可以使得第一电路板和第二电路板的厚度较小,从而使得主板组件的制备成本较低。

16、在一些实施例中,第三电路板的厚度大于或者等于0.5mm;或者,第三电路板的厚度为0.03mm-0.2mm。当第三电路板的厚度h大于或者等于0.5mm时,第一电路板和第二电路板的厚度可以较小,这样可以使得三个电路板组成的组合电路板形成的结构可以符合使用要求。当第三电路板的厚度h为0.03mm-0.2mm时,第三电路板的厚度很小,可以忽略不计,此时第二电路板的厚度可以设置的较大,以使得三个电路板组成的组合电路板形成的结构可以符合使用要求。

17、在一些实施例中,第一电路板、第二电路板和第三电路板通过紧固件连接。紧固件可以采用螺栓、螺母还可以采用其他紧固件,具体可以根据使用需要而定。紧固件的设置可以使得第一电路板、第二电路板和第三电路板的连接结构稳定。

18、在一些实施例中,第一电路板为应用电路板,第二电路板为射频电路板,第三电路板为框架板。采用这一结构,使得主板组件的结构简单,布局合理。

19、在一些实施例中,主板组件中的所有电路板压合成型。采用本实施例提供的结构,可以使得主板组件中的各电路板之间无需设置焊盘,便可以实现连接,这样第一方面可以使得相邻电路板之间的连接区域较窄,第二方面可以使得主板组件中的连接线的设置密度增大,减少连接线的设置排数,在一定程度上减小各电路板的尺寸,减小电子元件组件的体积,有助于电子设备的小型化设计,第三方面可以减少主板组件制备时的焊接次数以及所需高温回流次数,简化焊接工艺,第四方面可以在一定程度上提高相邻两个电路板之间的连接强度,降低主板组件在跌落实验中发生开裂的风险。

20、在一些实施例中,主板组件的厚度为2.5mm-3mm。主板组件采用本实施例提供的厚度范围,可以使得主板组件的厚度较小,所占空间较小,从而可以使得电子设备的厚度较小。

21、在一些实施例中,电子设备还包括转轴结构,框体设有多个,相邻两个框体通过转轴结构连接,主板组件设于其中一个框体上,其他框体上设有副板组件,主板组件通过柔性连接件与各副板组件分别电连接。采用这一结构,使得电子设备为可折叠结构,可以在一定程度上减小厚度。除转轴结构外,电子设备还包括罩设于转轴结构外的轴盖,轴盖与转轴结构之间存在缝隙,柔性连接件穿过转轴结构和轴盖之间缝隙与相应电路板连接。这样可以使得穿过转轴结构的柔性连接件可以固定于转轴结构和轴盖之间,其位置相对固定,不易受到框体翻转的影响。

22、第二方面,本技术还提供了一种上述任一实施例的电子设备的制备方法,包括:提供框体;框体具有第一避让结构;制备主板组件;主板组件中包括多个电路板,多个电路板至少包括第一电路板和第二电路板,第二电路板安装于框体上,第二电路板上设有沿厚度方向贯穿自身的第二避让结构,第一电路板位于第二电路板背离框体的一侧,第一电路板与第二电路板相对的一面上设有电子元件组件;将主板组件安装于框体上,使得主板组件中的电子元件组件穿过第二避让结构进入第一避让结构内。采用本技术实施例提供的电子设备的制备方法,可以制得上述任一实施例提供的电子设备,使得制得的电子设备的厚度较小,且制备方法简单,便于操作。

23、在一些实施例中,制备主板组件包括:通过压合工艺制备组合电路板,组合电路板为主板组件中所有电路板的组合体;对组合电路板进行开盖处理,制得安装腔,安装腔包括第二避让结构;在安装腔内安装电子元件组件。采用上述步骤制备主板组件,可以使得主板组件中的各电路板通过压合工艺形成一个组合电路板,从而无需通过焊接连接,这样可以减小主板组件加工过程中的焊接次数以及所需高温回流次数,简化焊接工艺,还可以在一定程度上提高相邻两个电路板之间的连接强度,降低主板组件在跌落实验中发生开裂的风险。

24、在一些实施例中,第一电路板和第二电路板分别为hdi板。这样可以使得第一电路板和第二电路板的布线密度高、导线更精细、过孔孔径小,且可以使得第一电路板和第二电路板的厚度均较小。

25、在一些实施例中,第一电路板和第二电路板分别包括交替层叠设置的薄半固化片和导电层,各电路板中相邻两个导电层之间通过金属化的过孔连接;通过压合工艺制备组合电路板包括:制备第一电路板对应的第一主板体、以及第二电路板对应的第二主板体,第一主板体为第一电路板除远离第二电路板一侧的最外两层薄半固化片和最外两层导电层外的部分,第二主板体为第二电路板除远离第一电路板一侧的最外两层薄半固化片和最外两层导电层外的部分;在第一主板体远离第二主板体的一面制备第一次外层半固化片,并在第一次外层半固化片外制备第一次外层导电层;在第二主板体远离第一主板体的一面制备第二次外层半固化片,并在第二次外层半固化片外制备第二次外层导电层;将主板组件中所有电路板按预设顺序排布并压合制得半成品;制备金属化的导通孔和盲孔;在第一次外层导电层上制备第一最外层半固化层,在第二次外层导电层上制备第二最外层半固化层,使得第一最外层半固化层和/或第二最外层半固化层覆盖导通孔和盲孔的开口;在第一最外层半固化层表面制备第一最外层导电层,在第二最外层半固化层表面制备第二最外层导电层。采用上述步骤制得的组合电路板,可以在组合电路板的表面制备线路图案,在一定程度上降低了导通孔和盲孔的设置对组合电路板设置线路的不良影响。

26、在一些实施例中,制备主板组件包括:提供制备主板组件所需要的所有电路板;在第一电路板上安装电子元件组件;将所有电路板按照预设层叠顺序焊接成一个组合电路板。采用上述步骤制备主板组件,便于加工和制备。

27、在一些实施例中,将所有电路板按照预设层叠顺序焊接成一个组合电路板包括:在第一电路板上安装第一支撑架;在第二电路板上安装第二支撑架;将所有电路板按照预设层叠顺序排布并依次焊接;拆除第一支撑架和第二支撑架。采用上述步骤制备主板组件,可以在一定程度上降低焊接过程中造成第一电路板、第二电路板或者第三电路板发生弯折的风险,从而可以提高成品率,还可以在一定程度上提高相关步骤以及电子设备的加工效率。

28、在一些实施例中,在第一电路板上安装第一支撑架包括:将第一支撑架放置于第一电路板上,使得第一支撑架的边缘距离第一电路板的边缘的间距为0mm-50mm;将第一支撑架固定于第一电路板上。这样可以使得第一支撑架的支撑范围较大,使得第一电路板在第一支撑架的支撑作用下,在焊接过程中发生弯折、塌陷等风险较小,且可在一定程度上降低第一支撑架与第二电路板上的电子元件发生摩擦或者磕碰的风险。

29、在一些实施例中,在第二电路板上安装第二支撑架包括:将第二支撑架放置于第二电路板的底部,使得第二支撑架的边缘超出第二电路板的边缘0mm-10mm。这样可以使得第二支撑架的支撑范围较大,使得第二电路板在第二支撑架的支撑作用下,在焊接过程中发生弯折、塌陷等风险较小。

30、在一些实施例中,第一支撑架与第一电路板具有至少三个支撑点;和/或,第二支撑架与第二电路板具有至少三个支撑点。这样可使得第一支撑架对第一电路板能够起到稳定支撑作用。

31、在一些实施例中,每个支撑点的直径为0.3mm-5mm,以使得第一支撑架和第二支撑架分别对第一电路板和第二电路板的支撑作用较好。

32、在一些实施例中,各支撑点均位于相应电路板的板面上,以使得第一支撑架和第二支撑架分别对第一电路板和第二电路板的支撑作用较好。

- 还没有人留言评论。精彩留言会获得点赞!