一种高亮度高色域硅基OLED显示器件及其制作方法与流程

本发明属于微型显示,具体为一种高亮度、高色域的直接图案化硅基oled微显示器件及其制作方法。

背景技术:

1、硅基oled(organic light emitting display)是当前应用于ar/vr领域产品中性能表现最优异的显示器件类型,它区别于常规的利用非晶硅、微晶硅或者低温多晶硅薄膜晶体管为背板的amoled器件,其是以cmos器件作为驱动单元制作的主动式有机发光二极管显示器件,像素尺寸为传统显示器件的1/10甚至更小,像素密度是传统器件的10倍以上,实现超越视网膜级别的显示细腻度,具有高分辨率、高集成度、低功耗、体积小、重量轻等诸多优势,普通的硅基oled就可实现超过人眼分辨力极限的显示效果。硅基oled微显示器现已广泛应用于机戴头盔、枪瞄、夜视仪等军用市场,并且随着ar/vr以及自动驾驶等新技术的应用,硅基oled微显示器件将迎来爆发式的增长。

2、但受限于金属掩膜版的制作尺寸瓶颈限制,一般的工艺方法无法实现像素密度高于1000ppi的金属掩膜版的量产制作;因此现有的高ppi硅基oled全彩产品大多数采用woled(白光oled)加cf(彩色滤光片)技术,导致显示亮度只能达到1000 cd/m2左右。无法满足ar/vr技术对高亮度硅基oled产品的需求。

技术实现思路

1、本发明的目的是克服现有技术中的全彩色硅基oled器件中,由于白光oled的发光效率不高,且彩色滤光片的过滤导致的显示亮度不足,无法满足ar/vr等新型显示领域对于高亮度硅基oled显示需求的问题。

2、本发明提供了一种全彩硅基oled微显示器件,全彩硅基oled器件包括从下而上的硅基驱动背板,硅基驱动背板上制作有oled微信号驱动电路,其中驱动电路通过cmos标准工艺钨孔与像素阵列连接;像素阵列由像素阳极层构成,所述像素阳极层具体的包括反射金属层和透明导电微腔调试层组成。由于本部分已有公开的多种渠道获得信息,因此采用业内公开的通用做法,在此不再赘述。

3、硅基oled微显示器件的红色、绿色、蓝色发光层根据驱动发光单元子像素设计位于对应的子像素阳极上方,共阴极位于发光层上方。

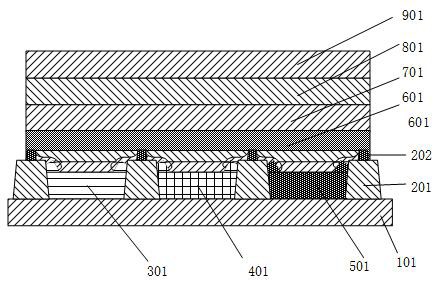

4、一种高亮度高色域硅基oled显示器件,包括自下而上依次布置的硅基驱动背板、位于驱动背板上方的代表红绿蓝子像素的发光层、阴极超薄导电层、阴极薄膜封装层、第二透明导电层、薄膜封装层结构和位于薄膜封装层上方的盖板玻璃,像素隔离层位于所述器件红绿蓝子像素之间的间隔区域。

5、优选的是,本发明的oled发光层位于硅基驱动背板表面的阳极上方,按照颜色不同,分为红色发光层、绿色发光层、蓝色发光层,以及位于子像素之间的像素隔离层,还包括位于像素隔离层上方的金属连接层。

6、优选的是,本发明的像素隔离层的厚度为300nm,金属连接层的厚度为100nm。

7、优选的是,所述红色发光层中还包括自下而上的空穴注入层、空穴传输层、红色辅助层、红色发光层、空穴阻挡层、电子传输层、电子注入层、半透明金属阴极层,以及位于红色发光层上方的阴极超薄金属层;

8、所述绿色发光层中还包括自下而上的空穴注入层、空穴传输层、绿色辅助层、绿色发光层、空穴阻挡层、电子传输层、电子注入层、半透明金属阴极层,以及位于绿色发光层上方的阴极超薄金属层;

9、所述蓝色发光层中还包括自下而上的空穴注入层、空穴传输层、蓝色辅助层、蓝色发光层、空穴阻挡层、电子传输层、电子注入层、半透明金属阴极层,以及位于蓝色发光层上方的阴极超薄金属层。

10、优选的是,本发明的阴极超薄导电层的材质为半透明金属或透明导电金属氧化物薄膜,具体的为al、ag、cu、au、mg/ag合金的一种或相互之间的组合金属膜,或azo、izo、ito、aso、igzo的透明导电薄膜中的一种或相互之间的组合薄膜。

11、优选的是,本发明的阴极超薄导电层的厚度为1~30nm,通过ald技术制备,其方阻为20~100,ald制备的导电薄膜具有很好的连续性,能够在红绿蓝色发光层与金属连接层之间的空隙中分别形成稳定的接触,使发光层分别通过导电薄膜与导电膜形成阴极的连通;

12、所述的阴极薄膜封装层均为由ald工艺制作的致密无机薄膜,形成高透过率的水氧阻隔层,实现对红绿蓝色发光层的水氧阻隔保护效果。

13、优选的是,本发明的阴极薄膜封装层的厚度为50~150nm;所属阴极薄膜封装层的材质为al2o3、tio2、sio2的透明氧化物薄膜中的一种。

14、优选的是,本发明的第二透明导电层为采用低温工艺制备的高导电率、高透过率的金属氧化物薄膜,厚度为150nm,其电阻小于20,位于各子像素阴极无机绝缘层上方,通过与裸露的像素隔离层导电膜进行连接,形成oled阴极层。

15、优选的是,本发明位于所述硅基oled器件上方还有一层薄膜封装结构,薄膜封装结构上方的盖板玻璃层以及用于粘贴盖板玻璃层的光学胶水层。

16、一种制备高亮度高色域硅基oled显示器件结构的方法,包括如下步骤:

17、s1,硅基背板进行清洗,并经清洗甩干机清洗干净;

18、s2,在硅基驱动背板的表面旋涂一层光刻胶,使用光刻机对光刻胶表面进行曝光,其中设计并对像素隔离区域进行曝光;

19、s3,对经过曝光处理的基板表面进行显影过程,漏出像素隔离层区域;

20、s4,在基板表面制备一层无机间隔层,再在其上沉积一层金属层,再在其上制备一层无机牺牲层;

21、s5,用湿法剥离工艺去除像素区的膜层,保留像素隔离层区域的无机/金属/无机膜层;

22、s6,在像素区在此制作光刻胶膜层并依次完成曝光、显影过程,留下像素区的光刻胶图形;

23、s7,将像素隔离层刻蚀形成“弓”字型结构,因无机薄膜、金属薄膜、无机薄膜的刻蚀速率不一致,采用亲金属刻蚀的气体,实现金属层的较快刻蚀,形成重复的“弓”字型像素隔离层结构;

24、s8,采用去胶工艺去除像素区的光刻胶,留下含有像素隔离层、金属阳极的硅基背板;

25、s9,进行第一种颜色发光单元的有机蒸镀过程,自下而上的一次完成空穴注入层、空穴传输层、红色辅助层、红色发光层、空穴阻挡层、电子传输层、电子注入层、半透明金属阴极层的蒸镀过程,形成完整的发光器件结构,由于“弓”字型像素隔离层结构的内凹结构,oled发光层在蒸镀过程中,在金属膜层这一侧出现连续性的中断,从而形成非连续的有机层膜层结构;

26、s10,在所述第一种颜色发光器件上方制作一层低温导电层,利用该导电薄膜的无边界扩散作用,从而将第一种颜色发光层的半透明阴极层与像素隔离层的金属导电层通过低温导电层进行连通,形成导电通道;

27、s11,在导电层上方继续制作低温无机绝缘层薄膜结构,设置薄膜厚度为100nm,进一步的,该层结构采用高透明的薄膜材料,保持膜层的高可见光透明度;

28、s12,取出完成低温无机绝缘层工艺的硅基衬底,进行光刻胶的旋涂,并通过曝光、显影过程完成第二种颜色和第三种颜色子像素区域的开窗,留下第一种颜色子像素上方的光刻胶;

29、s13,采用刻蚀工艺对硅基衬底进行刻蚀,去除第二种颜色和第三种颜色子像素区域的有机发光器件层,漏出硅基衬底的金属阳极部分;

30、s14,选择不同的光刻图形和发光器件结构,重复两次s9~s13过程,依次完成第二种颜色和第三种颜色子像素的发光器件制作;

31、s15,采用去胶工艺去除三种子像素上方的刻蚀残留光刻胶,漏出三种颜色子像素表面的无机绝缘层;

32、s16,使用光刻工艺在发光子像素区上方制作光刻胶图形,依次完成曝光、显影过程,进一步的,所述光刻胶图形覆盖区应小于像素隔离层结构的开口尺寸;

33、s17,采用刻蚀工艺去除像素隔离层中金属层上方的多层薄膜结构,使金属层漏出;

34、s18,采用去胶工艺去除硅基衬底表面的残留光刻胶;

35、s19,在硅基衬底表面生长一层透明导电薄膜,由于衬底表面的无机绝缘层保护,可以通过使用相对高的溅射功率,获得方阻小于20的透明导电膜层;

36、s20,在完成透明导电薄膜制备的衬底上方沉积一层复合材料构成的薄膜封装层;

37、s21,在薄膜封装层上方利用光学胶水贴合的方法完成盖板玻璃的贴合,从而完成硅基oled显示器件的制作过程。

38、本发明的有益效果是:

39、采用直接图案化方案的oled器件可以实现较高的发光效率,相比传统的白光加彩色滤光膜的全彩化实现方式,本方案可以根据红绿蓝颜色的不同设计对应的光学微腔厚度,并针对器件发光材料的不同而独立选择更合适的各发光层材料,进而实现最大化的发光效率。同时本方案的刻蚀工艺直接对子像素间的发光材料进行物理隔断,杜绝了发光层之间的横向串扰,从而大幅度提升显示色域,解决低灰阶下的发光器件色饱和度下降问题。本方案同时还通过改善的像素隔离层结构实现子像素阴极的互联互通,通过金属层/绝缘层/金属层的夹层方案,实现oled器件共阴极的低横向阻抗,提升显示亮度均匀性。本方案实现了直接的rgb发光效果,大幅度增强了发光效率和出光效率,进一步的提升了硅基oled器件的显示亮度和更低的器件功耗。

40、基于以上所述的采用直接图案化技术硅基oled显示器件,不仅有助于提升硅基oled器件的内部发光效率,实现real rgb直接显示,而且通过切断相邻子像素间的横向串扰,有助于改善超高分辨率硅基oled的高低亮度显示色饱和度一致性,进而提升器件的显示效果,实现更高的显示亮度和更低的功耗。

- 还没有人留言评论。精彩留言会获得点赞!