用于PCB基板贴膜的控制方法与流程

本发明涉及pcb基板,具体涉及用于pcb基板贴膜的控制方法。

背景技术:

1、向pcb基板的表面增加非金属保护膜可以使pcb基板具有耐摔、防水以及抗腐蚀功能,所以pcb基板在生产出来后还需进行二次处理,以提高pcb基板的性能;

2、为保证pcb基板与贴膜精确控制,需要在pcb基板贴膜时增加传感器系统,以保证pcb基板与贴膜的精准对接,例如授权公告号为cn115003051b的中国专利公开的一种贴膜设备以及授权公告号为cn110462825b的中国专利公开的半导体封装装置及其制造方法,此类设备在加工过程中需要获取pcb基板和贴膜的大量位置数据,以及需要对应的控制模块来处理分析这些数据,这样会增加pcb基板贴膜的成本以及贴膜设备的使用成本。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供用于pcb基板贴膜的控制方法,以解决现有技术中,pcb基板在进行贴膜操作时,为保证pcb基板与贴膜的精准对接,需要设置传感器系统以及需要获取pcb基板和贴膜的大量位置数据,导致了pcb基板贴膜的成本以及贴膜设备的使用成本变高的问题。

2、本发明的目的可以通过以下技术方案实现:

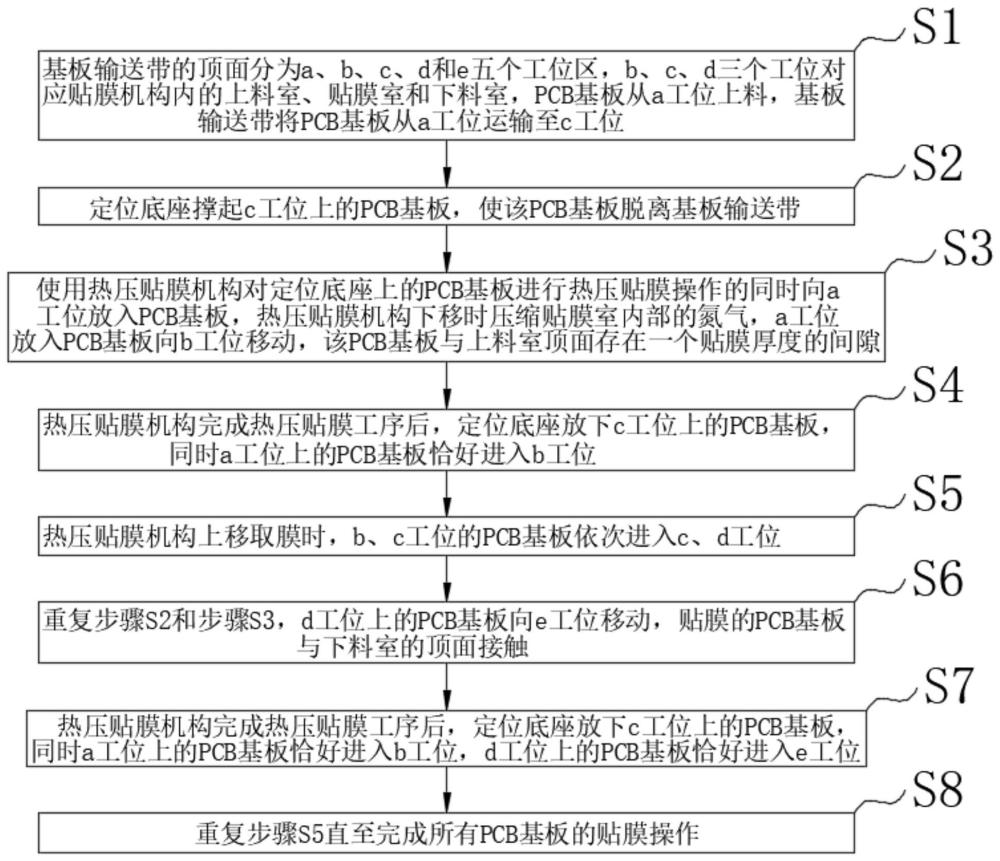

3、具体是提供一个用于pcb基板贴膜的控制方法,包括以下步骤:

4、s1:基板输送带的顶面分为a、b、c、d和e五个工位区,b、c、d三个工位对应贴膜机构内的上料室、贴膜室和下料室,pcb基板从a工位上料,基板输送带将pcb基板从a工位运输至c工位;

5、s2:定位底座撑起c工位上的pcb基板,使该pcb基板脱离基板输送带;

6、s3:使用热压贴膜机对定位底座上的pcb基板进行热压贴膜操作的同时向a工位放入pcb基板,热压贴膜机下移时压缩贴膜室内部的氮气,a工位放入pcb基板向b工位移动,该pcb基板与上料室内腔顶面存在一个贴膜厚度的间隙;

7、s4:热压贴膜机完成热压贴膜工序后,定位底座放下c工位上的pcb基板,同时a工位上的pcb基板恰好进入b工位;

8、s5:热压贴膜机上移取膜时,b、c工位的pcb基板依次进入c、d工位;

9、s6:重复步骤s2和步骤s3,d工位上的pcb基板向e工位移动,贴膜的pcb基板与下料室的顶面接触;

10、s7:热压贴膜机完成热压贴膜工序后,定位底座放下c工位上的pcb基板,同时a工位上的pcb基板恰好进入b工位,d工位上的pcb基板恰好进入e工位;

11、s8:重复步骤s5直至完成所有pcb基板的贴膜操作。

12、作为本发明进一步的方案:所述基板输送带包括两组外输送带和一组内输送带,两组外输送带设置在内输送带的两侧,两组外输送带和内输送带上开设有工位槽。

13、作为本发明进一步的方案:两组所述外输送带和内输送带上开设的工位槽组成的形状与pcb基板相互契合。

14、作为本发明进一步的方案:两组所述外输送带和内输送带的两端均设有输送轮。

15、作为本发明进一步的方案:所述热压贴膜机包括密封顶板,密封顶板的顶面中心位置螺栓连接有液压缸,液压缸的底端通过液压杆穿过密封顶板固定连接有热压吸盘。

16、作为本发明进一步的方案:所述贴膜机构的背面靠近贴膜室的位置固定连接有供膜机构。

17、作为本发明进一步的方案:所述供膜机构包括供膜箱,供膜箱的内腔顶部设有贴膜储存箱,供膜箱的内腔底面设有供膜托盘,供膜托盘的内侧一端安装有电动推杆。

18、作为本发明进一步的方案:所述供膜托盘的顶面开设有与贴膜相互契合的贴膜槽,供膜托盘的两侧开设有定位槽,贴膜室的侧壁中心位置固定连接有与定位槽相互契合的阻挡块。

19、作为本发明进一步的方案:所述贴膜机构的顶面靠近下料室的位置固定连接有氮气供给箱。

20、作为本发明进一步的方案:所述定位底座的顶面通过液压推杆连接有伸缩定位块,伸缩定位块的宽度等于外输送带和内输送带之间的间隔距离。

21、本发明的有益效果:

22、1、本发明中,通过设置的贴膜机构进行贴膜操作时,热压吸盘会与贴膜室的侧壁贴合,这样在热压吸盘向下移动的过程中,热压吸盘会压缩贴膜室内的氮气,使贴膜室内的氮气形成高压状态,此时基板输送带打开,将a工位新放入的pcb基板移向b工位,由于该pcb基板与上料室内腔顶面存在一个贴膜厚度的间隙,所以贴膜室内的高压氮气会从间隙处溢出,在氮气溢出的过程中,一方面会防止外部的空气进入贴膜室内,污染贴膜室内的氮气,另一方面氮气会吹在该pcb基板的顶面,对该pcb基板的顶面进行除灰操作,保证进入贴膜室内的pcb基板顶面无灰尘,保证了贴膜的效果。

23、2、本发明中,通过设置的热压吸盘,在热压吸盘向上或者向下移动的过程中,热压吸盘会带动基板输送带同步完成pcb基板的输送工序,节省了贴膜机构所需的定位系统,降低了贴膜机构的运行成本。

24、3、本发明中,通过设置的供膜机构,由于贴膜室的侧壁中心位置固定连接有与定位槽相互契合的阻挡块,所以供膜托盘会刚好停止在热压吸盘的正下方,此时供膜托盘可以通过真空吸盘将供膜槽中的贴膜吸附住,这样就完成了贴膜的自动上料,并且保证了贴膜上料位置的精确控制。

技术特征:

1.用于pcb基板贴膜的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于pcb基板贴膜的控制方法,其特征在于,所述基板输送带(2)包括两组外输送带(21)和一组内输送带(22),两组外输送带(21)设置在内输送带(22)的两侧,两组外输送带(21)和内输送带(22)上开设有工位槽(23)。

3.根据权利要求2所述的用于pcb基板贴膜的控制方法,其特征在于,两组所述外输送带(21)和内输送带(22)上开设的工位槽(23)组成的形状与pcb基板相互契合。

4.根据权利要求2所述的用于pcb基板贴膜的控制方法,其特征在于,两组所述外输送带(21)和内输送带(22)的两端均设有输送轮(24)。

5.根据权利要求1所述的用于pcb基板贴膜的控制方法,其特征在于,所述热压贴膜机(3)包括密封顶板(31),密封顶板(31)的顶面中心位置螺栓连接有液压缸(32),液压缸(32)的底端通过液压杆穿过密封顶板(31)固定连接有热压吸盘(33)。

6.根据权利要求1所述的用于pcb基板贴膜的控制方法,其特征在于,所述贴膜机构(1)的背面靠近贴膜室(12)的位置固定连接有供膜机构(4)。

7.根据权利要求6所述的用于pcb基板贴膜的控制方法,其特征在于,所述供膜机构(4)包括供膜箱(41),供膜箱(41)的内腔顶部设有贴膜储存箱(42),供膜箱(41)的内腔底面设有供膜托盘(43),供膜托盘(43)的内侧一端安装有电动推杆(44)。

8.根据权利要求7所述的用于pcb基板贴膜的控制方法,其特征在于,所述供膜托盘(43)的顶面开设有与贴膜相互契合的贴膜槽(431),供膜托盘(43)的两侧开设有定位槽(432),贴膜室(12)的侧壁中心位置固定连接有与定位槽(432)相互契合的阻挡块(14)。

9.根据权利要求1所述的用于pcb基板贴膜的控制方法,其特征在于,所述贴膜机构(1)的顶面靠近下料室(15)的位置固定连接有氮气供给箱(5)。

10.根据权利要求4所述的用于pcb基板贴膜的控制方法,其特征在于,所述定位底座(7)的顶面通过液压推杆连接有伸缩定位块(71),伸缩定位块(71)的宽度等于外输送带(21)和内输送带(22)之间的间隔距离。

技术总结

本发明公开了用于PCB基板贴膜的控制方法,涉及PCB基板技术领域,包括以下步骤:基板输送带的顶面分为a、b、c、d和e五个工位区,b、c、d三个工位对应贴膜机构内的上料室、贴膜室和下料室,PCB基板从a工位上料,基板输送带将PCB基板从a工位运输至c工位;定位底座撑起c工位上的PCB基板,使该PCB基板脱离基板输送带;使用热压贴膜机对定位底座上的PCB基板进行热压贴膜操作的同时向a工位放入PCB基板;一方面会防止外部的空气进入贴膜室内,污染贴膜室内的氮气,另一方面氮气会吹在该PCB基板的顶面,对该PCB基板的顶面进行除灰操作,保证进入贴膜室内的PCB基板顶面无灰尘,保证了贴膜的效果。

技术研发人员:钟小龙,贾淳

受保护的技术使用者:苏州矽微电子科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!