一种大曲率冲片二极磁铁铁芯制造工艺的制作方法

本发明属于粒子加速器,具体涉及一种大曲率冲片二极磁铁铁芯制造工艺。

背景技术:

1、二极电磁铁是粒子加速器装置中不可缺少的磁元件,其主要作用是产生均匀磁场,实现对束流的偏转。中国质子位移损伤效应模拟试验装置(pref),是目前国际上唯一一台可以在10-60兆电子伏(mev)范围连续精确提供宽注量率范围高品质单能质子束的装置,该装置中控制束流偏转的二极磁铁是四台大曲率冲片二极磁铁。该磁铁呈扇形,偏转半径950mm,偏转角度44度,气隙尺寸45±0.05mm。铁芯截面为h型;采用0.5mm厚硅钢片叠压而成,为纯胶粘结构;冲片宽度889mm,高度326mm;铁芯尺寸大、偏转半径小、曲率大、制造精度要求高,在行业内是极其少见的,铁芯的制造难度极大,目前缺乏成熟稳定的制造工艺。

技术实现思路

1、本发明提供了一种大曲率冲片二极磁铁铁芯制造工艺,目的在于提供一种成熟稳定的制造大曲率冲片二极磁铁铁芯的制造工艺。

2、为此,本发明采用如下技术方案:

3、一种大曲率冲片二极磁铁铁芯制造工艺,所述二极磁铁铁芯包括上下对称的上半铁芯和下半铁芯,上半铁芯包括左右对称的左四分之一铁芯和右四分之一铁芯,左四分之一铁芯由左向右包括三部分分别为:第一粘结端板、第二粘结端板及第三粘结端板,右四分之一铁芯由右向左同样包括第四粘结端板、第五粘结端板及第六粘结端板,第一粘结端板和第四粘结端板、第二粘结端板和第五粘结端板、第三粘结端板和第六粘结端板分别对称布设;

4、下半铁芯与上半铁芯对称,包括对应的左四分之一铁芯和右四分之一铁芯,以及第一粘结端板、第二粘结端板、第三粘结端板、第四粘结端板、第五粘结端板及第六粘结端板;

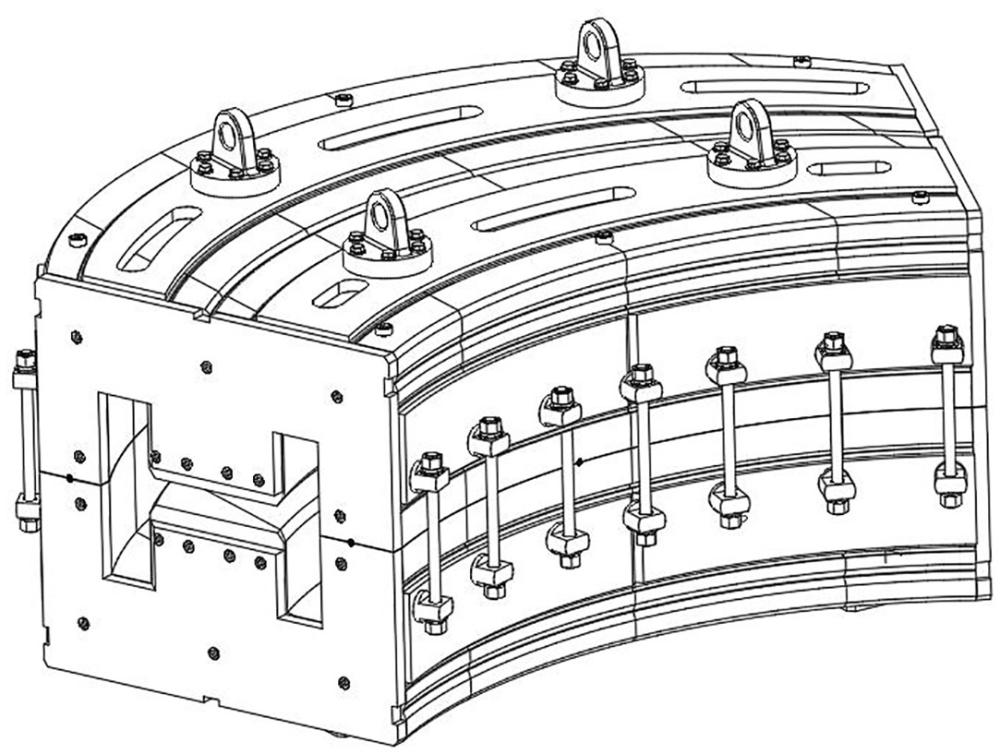

5、各粘结端板组合成四分之一铁芯后,背面安装外弧板、内侧安装内弧板;四分之一铁芯组装成半铁芯后,顶面安装上弧板固定,上弧板焊接固定;上半铁芯和下半铁芯之间通过拉杆固定成一体;

6、所述二极磁铁铁芯制造工艺包括以下步骤:

7、1)叠压第一粘结端板和第四粘结端板

8、第一粘结端板和第四粘结端板曲率大,采用冲片平躺叠放的方式进行叠压;第一粘结端板的叠压方式如下:先进行叠压模的装配,底板上装两个固定靠板,控制固定靠板与底板垂直度不超过0.05mm;安装内弧靠板,用样板检测内弧靠板的轮廓度,轮廓度不超过0.1mm;固定靠板和内弧靠板与底板用销钉定位;码放冲片至所需的厚度,从活动靠板侧和外弧侧敲齐冲片;安装活动靠板和外弧靠板;安装盖板和拉杆进行压紧,放入烘箱进行固化;

9、第四粘结端板的叠压方式与第一粘结端板相同,第四粘结端板的定位面与第一粘结端板相同;

10、2)叠压第二粘结端板、第三粘结端板、第五粘结端板、第六粘结端板

11、第二、三、五、六粘结端板采用冲片竖直叠放的方式进行叠压,第二粘结端板的叠压方式如下:先进行叠压模的装配,底板上安装垫条和固定靠板,固定靠板与垫条垂直度不超过0.05mm;安装内弧定位块、外弧固定块,用样板检测内弧定位块、外弧固定块间距及轮廓度;固定靠板和内弧定位块、外弧固定块与底板用销钉定位;码放冲片至所需的厚度,从上方和外弧侧敲齐冲片;安装活动靠板、盖板、拉杆、顶压工装,进行压紧,放入烘箱进行固化;

12、第五粘结端板的叠压方式与第二粘结端板相同,第五粘结端板的定位面与第二粘结端板相同;第六粘结端板的叠压方式与第三粘结端板相同,第六粘结端板的定位面与第三粘结端板相同;

13、3)四分之一铁芯叠压:四分之一铁芯在叠压机上叠压

14、左四分之一铁芯的叠压方式如下:先进行叠压工装的装配,叠压机固定端安装第一楔形块,并点焊固定,防止压紧时窜动;叠压机床面上安装垫条和内弧定位块、外弧固定块,用样板检测内弧定位块、外弧固定块间距及轮廓度,内弧定位块、外弧固定块用销钉定位;依次吊装第一粘结端板、第二粘结端板和第三粘结端板,检测粘结端板与内弧定位块之间间隙;用顶压工装压紧粘结端板,检测粘结端板与垫条之间间隙;吊装第二楔形块,压机压紧,测量左四分之一铁芯长度;安装内弧板、外弧板,将内弧板、外弧板与各粘结端板焊接为一体,焊接过程中进行人工时效处理;

15、右四分之一铁芯叠压工装与左四分之一铁芯叠压工装对称,保证叠压时左四分之一铁芯和右四分之一铁芯定位面一致;

16、4)半铁芯叠压:半铁芯在叠压工装上叠压;

17、叠压工装的平台上安装垫条和内弧定位块、外弧定位块,用样板检测内弧定位块、外弧定位块间距及轮廓度,内弧定位块、外弧定位块用销钉定位;吊装左四分之一铁芯和右四分之一铁芯,左四分之一铁芯和右四分之一铁芯的内弧板和外弧板上焊接临时拉耳,通过临时拉耳和横向压紧工装压紧形成半铁芯,检测半铁芯与内弧定位块之间间隙;安装上弧板,用顶压工装压紧半铁芯,检测半铁芯与垫条之间间隙;焊接左四分之一铁芯和右四分之一铁芯上与内弧板及外弧板之间的拼缝,焊接上弧板与半铁芯之间的焊缝,焊接过程中进行人工时效处理;焊后去除临时拉耳;

18、5)切割44度夹角斜面

19、切割半铁芯的左右两端面,两端面形成44度夹角;

20、6)根据铁芯端板上的安装孔位置,在冲片叠块上配做安装孔,安装铁芯端板;

21、在上半铁芯上安装铁芯吊耳,下半铁芯上焊接磁铁垫块;组合上下铁芯,焊接铁芯拉耳;检测铁芯气隙;配做骑缝销孔,装骑缝销;

22、拆解成半铁芯,按图纸要求削斜,喷漆。

23、进一步地,所述述步骤5)中,在数控机床上,半铁芯极头面朝上,找平极头面,找正半铁芯,在44度夹角位置刻线,作为后续线切割的基准;刻线位置内侧铣用于后续削斜时的找正基准;刻线位置处极头两侧面各焊若干条短焊缝,对极头进行加固,防止线切割后极头位置冲片散开;线切割按刻线位置切割;切割完毕后将极头两侧的加强焊缝打磨平整。

24、进一步地,所述二极磁铁铁芯外弧侧最大弦长1590mm,第一粘结端板和第四粘结端板的厚度190mm;第二粘结端板和第五粘结端板的厚度260mm;第三粘结端板和第六粘结端板的厚度350mm。

25、本发明加工原理如下:

26、1.磁铁弯曲半径极小,为了保证了铁芯的尺寸精度和叠压系数,将半铁芯分解成若干个左右对称的粘结端板,通过逐级分段组合的方式,在不同的叠压工装和设备上进行叠压,有效降低了铁芯的制造难度。

27、2.半铁芯呈左右对称,因此在叠压时,首先考虑将半铁芯分解成左右对称的两半,即四分之一铁芯;对于四分之一铁芯而言,越往铁芯的端部,铁芯的曲率越大,因此将四分之一铁芯又分成了厚度不同的三种粘结端板。

28、3.铁芯整体呈夹角为44度的扇形,磁铁偏转半径950mm,外弧侧最大弦长1590mm,因此四分之一铁芯的三个粘结端板,分别为;第一粘结端板,厚度190mm;第二粘结端板,厚度260mm;第三粘结端板,厚度350mm;叠压后的半铁芯总长度为1600mm,为后续加工两端面预留了足够的加工余量。

29、4.第二粘结端板和第三粘结端板采用冲片竖直放置的形式进行叠压,为了减小叠压时压紧力产生的径向分力,叠压工装的靠板与拉杆之间设计成65度夹角;而第一粘结端板,通过在三维设计软件上模拟,无法采用第二粘结端板和第三粘结端板的叠压方式,只能采用冲片平躺放置的形式进行叠压。

30、5.粘结端板叠压时,冲片在叠压工装上是以下端面(即上下半铁芯的结合面)和内弧侧边定位的,因此在压紧时,冲片受到叠压工装定位条的摩擦阻力,粘结端板靠近叠压工装活动靠板的一面,其与底面(即定位面)的垂直度会存在偏差,该偏差会造成后续组合四分之一铁芯、半铁芯时,若两个相邻的粘结端板的结合面均是活动靠板一侧,则该结合面处就会产生较大缝隙,因此在设计叠压工装时,所有粘结端板均以靠近半铁芯中心的一面作为固定靠板面;同时左右对称的粘结端板分别设计对称的工装。

31、6.为了保证逐级组合后的半铁芯长度尺寸,在叠压粘结端板时,每一块粘结端板都增加了2-3mm裕量,粘结端板在高温固化后,通过剥片的方式,使粘结端板达到设计厚度。

32、7.半铁芯上的内、外弧板和上弧板只是在外围的三个面上对铁芯进行了加强,为防止线切割两端端面时,铁芯极头位置处冲片开裂,在线切割前,对线切割位置附近极头处的冲片进行焊接固定,切割完成后对焊点进行打磨。

33、本发明的有益效果在于:

34、1.将半铁芯分解成若干个粘结端板,采用分段叠压,然后再逐级组合的方式,降低了铁芯制造的难度,同时保证了铁芯的叠压系数;

35、2.根据曲率的不同,粘结端板采用不同的叠压方式,第一粘结端板和第四粘结端板采用冲片平躺叠放的形式,第二、三、五、六粘结端板采用冲片竖直叠放的方式,有利于保证各粘接端板叠压后的尺寸精度;

36、3.半铁芯呈轴对称结构,因此粘接端板的叠压工装按左右对称进行分别设计,保证在后续组合四分之一铁芯、半铁芯时,定位面方向一致,减小结合面处的缝隙;

37、4.第二、三、五、六粘结端板叠压工装的靠板与拉杆之间设计成锐角、四分之一铁芯叠压工装两端设计楔形块,有效减小了压紧时产生的径向分力,保证了粘接端板和四分之一铁芯的外形尺寸和叠压系数;

38、5.四分之一铁芯的三个粘结端板用内外弧板连接成一整块,半铁芯的左右半体用上弧板连接成一整块,增加了铁芯整体的强度,保证了整体结构的稳定性;

39、6.半铁芯整体叠压至尺寸后,线切割两端夹角,保证了铁芯偏转角度;线切割前采用数控加工中心找平、刻线,保证了角度的准确性。

- 还没有人留言评论。精彩留言会获得点赞!