多层线路板的半塞孔处理方法及多层线路板与流程

本公开涉及多层线路板的,特别是涉及一种多层线路板的半塞孔处理方法及多层线路板。

背景技术:

1、近年来,随着电子产品向着小型化、智能化及多功能的方向发展,电子产品行业中使用的线路板也向着高层数及高密度的方向发展。目前,电子产品行业使用的线路板多为多层线路板,多层线路板的层数可高达数十层,多层线路板的相邻板层之间并不导通,多层线路板需要经过钻孔及孔金属化来使相邻板层之间互相导通。

2、在现有技术中,多层线路板上的孔分为通孔、盲孔及埋孔,在多层线路板进行表面贴装的过程中,阻焊剂可能会残留在多层线路板的通孔内,因此,为了避免多层线路板的通孔内还残留有阻焊剂,多层线路板的塞孔技术就应运而生;多层线路板通常采用油墨塞孔工艺,油墨塞孔工艺是指将油墨印刷至多层线路板的孔内,然后进行加热固化和抛磨,得到合格的塞孔。油墨塞孔工艺分为全塞孔工艺及半塞孔工艺,全塞孔工艺是指在制作过程中印刷油墨时完全将多层线路板的孔塞满,然后进行加热固化和抛磨,得到全塞孔;半塞孔工艺是指在全塞孔的基础上,通过曝光显影除去部分油墨,然后进行加热固化和抛磨,得到半塞孔。

3、然而,由于半塞孔工艺是在多层线路板的孔塞满油墨的基础上,依次通过曝光及显影操作来除去多层线路板孔内的部分油墨,曝光操作用于对多层线路板上除孔外的区域进行曝光形成保护膜,保护膜无法与显影液反应,以使显影液与多层线路板孔内的油墨反应,使得多层线路板孔内的部分油墨被显影液清除掉,显影液清除掉多层线路板孔内的部分油墨的厚度较难得到控制,从而使得曝光显影后的多层线路板的半塞孔的深度较难得到控制,进而使得多层线路板的使用可靠性较差。

技术实现思路

1、本公开的目的是克服现有技术中的不足之处,提供一种使得多层线路板的使用可靠性较好的多层线路板的半塞孔处理方法及多层线路板。

2、本公开的目的是通过以下技术方案来实现的:

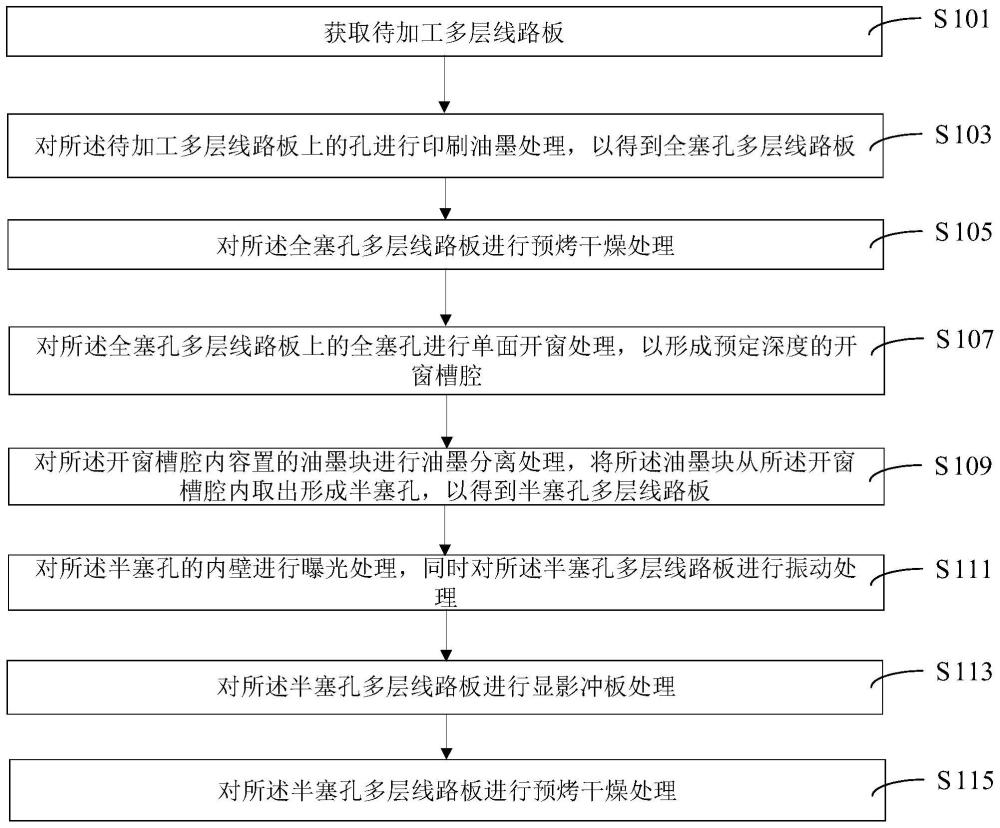

3、一种多层线路板的半塞孔处理方法,包括:

4、获取待加工多层线路板;

5、对所述待加工多层线路板上的孔进行印刷油墨处理,以得到全塞孔多层线路板;

6、对所述全塞孔多层线路板进行预烤干燥处理;

7、对所述全塞孔多层线路板上的全塞孔进行单面开窗处理,以形成预定深度的开窗槽腔;

8、对所述开窗槽腔内容置的油墨块进行油墨分离处理,将所述油墨块从所述开窗槽腔内取出形成半塞孔,以得到半塞孔多层线路板;

9、对所述半塞孔的内壁进行曝光处理,同时对所述半塞孔多层线路板进行振动处理;

10、对所述半塞孔多层线路板进行显影冲板处理;

11、对所述半塞孔多层线路板进行预烤干燥处理。

12、在其中一个实施例中,对所述待加工多层线路板上的孔进行印刷油墨处理的步骤包括:采用印刷刮刀蘸取所述油墨,将所述印刷刮刀的蘸墨处对准所述待加工多层线路板;控制所述印刷刮刀在所述待加工多层线路板上往复运动,同时对所述待加工多层线路板进行振动处理;将所述油墨印刷塞满所述待加工多层线路板上的孔,以使所述待加工多层线路板上形成所述全塞孔,得到所述全塞孔多层线路板。

13、在其中一个实施例中,所述油墨为热固性感光油墨。

14、在其中一个实施例中,对所述全塞孔多层线路板上的全塞孔进行单面开窗处理的步骤包括:对所述全塞孔进行单面开窗尺寸定位处理;采用切割处理设备沿所述单面开窗尺寸定位对所述全塞孔进行切割加工处理,以形成预定深度的开窗槽腔。

15、在其中一个实施例中,对所述开窗槽腔内容置的油墨块进行油墨分离处理,将所述油墨块从所述开窗槽腔内取出形成半塞孔的步骤包括:采用钻刀设备对所述油墨块进行钻削加工处理;控制所述钻刀设备的钻具沿所述开窗槽腔向下钻削所述预定深度,以使所述油墨块粉碎,用于完成所述油墨块与所述开窗槽腔的油墨分离处理;将粉碎后的所述油墨块从所述开窗槽腔内取出形成所述半塞孔,以得到所述半塞孔多层线路板。

16、在其中一个实施例中,将粉碎后的所述油墨块从所述开窗槽腔内取出形成所述半塞孔的步骤包括:采用夹取装置将粉碎后的粒径较大的油墨块从所述开窗槽腔内夹出;采用吹风装置将粉碎后的粒径较小的油墨块从所述开窗槽腔内吹出。

17、在其中一个实施例中,对所述半塞孔多层线路板进行显影冲板处理的步骤包括:对所述半塞孔多层线路板进行预干燥处理;对所述半塞孔多层线路板进行显影冲板处理;对所述半塞孔多层线路板进行清洗冲板处理。

18、在其中一个实施例中,对所述全塞孔多层线路板进行预烤干燥处理的步骤具体为:采用烘干装置对所述全塞孔多层线路板进行预烤干燥处理,温度为65℃~80℃,时长为50min~70min。

19、在其中一个实施例中,对所述半塞孔多层线路板进行预烤干燥处理的步骤具体为:采用烘干装置对所述半塞孔多层线路板进行预烤干燥处理,温度为125℃~145℃,时长为15min~30min。

20、一种多层线路板,采用上述任一实施例所述的多层线路板的半塞孔处理方法处理得到。

21、与现有技术相比,本公开至少具有以下优点:

22、1、本公开的多层线路板的半塞孔处理方法,对全塞孔多层线路板上的全塞孔进行单面开窗处理,以形成预定深度的开窗槽腔,对开窗槽腔内容置的油墨块进行油墨分离处理,以便于将油墨块从开窗槽腔内取出形成半塞孔,以使半塞孔具有预定深度,从而得到半塞孔具有预定深度的半塞孔多层线路板,对半塞孔的内壁进行曝光处理,以使半塞孔的内壁形成保护膜,同时对半塞孔多层线路板进行振动处理,以使半塞孔的内壁粘附的油墨块碎屑脱落,使得半塞孔的内壁的保护膜较完整,对半塞孔多层线路板进行显影冲板处理,从而使得半塞孔的内壁在保护膜的作用下无法与显影液反应,同时使油墨块的碎屑被显影液反应清除掉,得到完整的,且具有预定深度的半塞孔,完成多层线路板的半塞孔处理,以得到多层线路板;

23、2、由于开窗槽腔具有预定深度,使得开窗槽腔内容置的油墨块具有预定深度,开窗槽腔与油墨块进行分离以形成预定深度的半塞孔,显影液用于清除掉半塞孔内残留的油墨块碎屑,显影液无法与半塞孔的内壁反应,使得显影液无法再清除掉半塞孔的内壁油墨,以使半塞孔的深度固定,从而解决了现有技术中显影液清除掉多层线路板孔内的部分油墨的厚度较难得到控制,从而使得曝光显影后的多层线路板的半塞孔的深度较难得到控制的问题,使得显影液清除掉多层线路板孔内的部分油墨的厚度较易得到控制,从而使得曝光显影后的多层线路板的半塞孔的深度较易得到控制,进而使得多层线路板的使用可靠性较好。

技术特征:

1.一种多层线路板的半塞孔处理方法,其特征在于,包括:

2.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述待加工多层线路板上的孔进行印刷油墨处理的步骤包括:

3.根据权利要求2所述的多层线路板的半塞孔处理方法,其特征在于,所述油墨为热固性感光油墨。

4.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述全塞孔多层线路板上的全塞孔进行单面开窗处理的步骤包括:

5.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述开窗槽腔内容置的油墨块进行油墨分离处理,将所述油墨块从所述开窗槽腔内取出形成半塞孔的步骤包括:

6.根据权利要求5所述的多层线路板的半塞孔处理方法,其特征在于,将粉碎后的所述油墨块从所述开窗槽腔内取出形成所述半塞孔的步骤包括:

7.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述半塞孔多层线路板进行显影冲板处理的步骤包括:

8.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述全塞孔多层线路板进行预烤干燥处理的步骤具体为:

9.根据权利要求1所述的多层线路板的半塞孔处理方法,其特征在于,对所述半塞孔多层线路板进行预烤干燥处理的步骤具体为:

10.一种多层线路板,其特征在于,采用权利要求1至9中任一项所述的多层线路板的半塞孔处理方法处理得到。

技术总结

本公开提供一种多层线路板的半塞孔处理方法及多层线路板。上述的多层线路板的半塞孔处理方法包括:获取待加工多层线路板;对待加工多层线路板上的孔进行印刷油墨处理,以得到全塞孔多层线路板;对全塞孔多层线路板进行预烤干燥处理;对全塞孔多层线路板上的全塞孔进行单面开窗处理,以形成预定深度的开窗槽腔;对开窗槽腔内容置的油墨块进行油墨分离处理,将油墨块从开窗槽腔内取出形成半塞孔,以得到半塞孔多层线路板;对半塞孔的内壁进行曝光处理,同时对半塞孔多层线路板进行振动处理;对半塞孔多层线路板进行显影冲板处理;对半塞孔多层线路板进行预烤干燥处理。上述的多层线路板的半塞孔处理方法使得多层线路板的使用可靠性较好。

技术研发人员:姚天龙,周爱明,张旭良,唐鹏,王泽锐

受保护的技术使用者:湖北金禄科技有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!