一种共烧型多层压电致动器的制作方法

本发明涉及半导体器件领域,尤其涉及一种共烧型多层压电致动器。

背景技术:

1、多层压电致动器中,由于压电陶瓷本身的应变极限,要实现大位移的输出需要制作纵向长度(即厚度方向)上长的多层压电致动器。而实现纵向长度上长的多层压电致动器主要有两种方式,一种为共烧型多层压电致动器,另一种为由多个压电陶瓷芯片(即短的压电陶瓷致动器,如2-3mm厚/长)通过使用环氧树脂和玻璃珠面对面堆叠粘合组成。相较之下,共烧式的技术方式在器件的耐久性、输出性能、低电压化等方面都具有优势。共烧式技术又存在两种技术路线,一种是压电陶瓷与内电极交替地堆积,内电极相对于压电陶瓷存在内缩并且相邻两层的内电极分别在两侧内缩,然后在多层压电致动器的两侧使用外电极将响应的内电极连接并实现压电陶瓷的物理串联和电学并联;另一种是压电陶瓷与内电极交替地堆积,但是内电极与压电陶瓷无内缩,通过绝缘的玻璃丝/玻璃纤维在内电极与外电极实现电连接时,将不需要连接的层断开,实现外电极交替与内电极连接,最终实现压电陶瓷的物理串联和电学并联(例如专利)。其中前述的后一种方式,对玻璃纤维/玻璃丝的安装位置要求高,而且器件使用过程中由于绝缘物的凸起造成易撞伤。

2、目前,前述的共烧式技术的第一种方式,即采用压电陶瓷与内电极交替堆积和内电极相对压电陶瓷进行交替内缩的方式,存在一个技术问题,就是由于在内电极平面内的内电极相对于压电陶瓷存在内缩造成电极内缩后的边缘陶瓷与电极区在纵向上的堆积厚度不同,从而造成了包括交界区域陶瓷自身的拉内应力。并且随着多层压电陶瓷致动器厚度的增加,其内应力越大,甚至压电陶瓷边缘发生严重变形。对于多层压电陶瓷致动器,其耐拉伸性非常差,同时由于电极边缘的陶瓷拉应力的存在,在致动器的高频位移变化工作中,容易出现电极与陶瓷分开,导致最终的器件性能下降或失效。

技术实现思路

1、为了解决共烧式多层压电致动器的边缘由于内电极边缘相对压电陶瓷层存在内缩造成拉应力的问题,本发明提供了一种共烧型多层压电致动器。本发明通过压应力形成区可减缓内电极边缘的压电陶瓷层的内应力,从而提高多层压电致动器的使用性能和使用寿命。同时本发明通过压应力形成区的错位设计,进一步减缓了多层压电致动器由于多层堆叠引起的纵向厚度差异积累的问题。

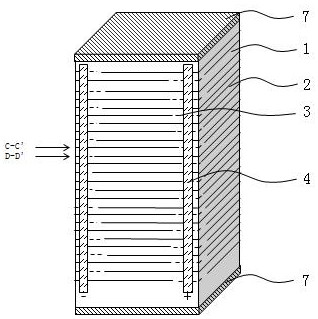

2、本发明的具体技术方案为:一种共烧型多层压电致动器,包括:

3、多个层叠的呈矩形的压电陶瓷层;

4、介于相邻压电陶瓷层之间且设于压电陶瓷层表面的内电极;

5、与内电极处于同一平面的呈矩形的电极缺失区;

6、与内电极间隔电连接的外电极(两个外电极分别与内电极电连接,各层内电极为并联连接)。

7、其中,所述电极缺失区包括呈矩形的压应力形成区,和介于内电极与压应力形成区之间的呈l型的间隔区;纵向上相邻压应力形成区分别位于压电陶瓷层的同一侧边的不同边角处(压应力形成区与其所在压电陶瓷层共享两条侧边),且位于同一边角处的压应力形成区的边长沿纵向由上至下先递增后递减或先递减后递增;纵向上位于同一边角处的相邻间隔区在垂直于纵向的平面上的投影呈现为无重合的错位分布。

8、所述压应力形成区的厚度比内电极的厚度大0.1~2μm,所述压电陶瓷层的边长为10~30mm,压应力形成区的边长为0.1~2mm,间隔区的宽度为0~0.2mm。相邻两个所述投影的横向间距为0.02~0.5mm。

9、与现有的共烧型多层压电致动器相比,本发明在压电陶瓷层的电极缺失区设计有压应力形成区。由于压应力形成区的厚度比内电极厚,因此在多层压电致动器烧结后,在压应力形成区会产生一个压应力。在多层压电致动器工作时,响应的铁电畴发生翻转,压电陶瓷转向从而变长,由于压应力形成区中初始压应力的存在,在电极缺失区可减缓压电陶瓷变形对电极缺失区层与层间结合损害的影响,从而增强了多层压电致动器的工作可靠性。

10、进一步地,本发明发现由于间隔区所在区域相对于内电极和压应力形成区为无物质填充(即空白区),多层压电致动器烧结后,在该区域容易造成拉伸。为此,本发明使纵向上相邻压应力形成区分别位于压电陶瓷层的同一侧边的不同边角处,位于同一边角处的压应力形成区的边长沿纵向先递增后递减或相反趋势;从而使得纵向上位于同一边角处的相邻间隔区在垂直于纵向的平面上的投影呈现为无重合的错位分布。该错位分布设计可避免在纵向上同一个位置形成厚度差异累积。其中,关于上述相邻两个投影的横向间距大小的设置,需要考量的是,在投影平面上,尽可能排布多组投影,这样从整个器件来说,投影重叠的次数就变少,压应力形成区与内电极所在区域的厚度差异就能尽量减小。

11、再进一步地,本发明还发现,由于压力形成区中无电极,在元件被极化加工时,其对应的压电陶瓷不能被极化,进而无压电性能,在多层压电致动器工作时,并未发生形变。因此,压应力形成区并不是越大越好,经过反复研究,本发明将压应力形成区在压电陶瓷层侧边的长度控制在0.1~2mm范围内。

12、作为优选,所述内电极的厚度为0.1~10μm,压应力形成区的厚度为0.2~10μm且比内电极厚0.1~1μm。

13、本发明在设计压应力形成区时,发现其最为理想的厚度是最好略大于内电极厚度,但是厚度差异又不能太大,过大的厚度差异会使内电极与其上下的压电陶瓷层存在过于明显的拉应力。

14、作为优选,所述内电极的厚度为0.1~2μm。

15、作为优选,单片所述压电陶瓷层的厚度为10~300μm;进一步优选为30~80μm。

16、作为优选,所述共烧型多层压电致动器的纵向高度为20~50mm。

17、作为优选,在纵向上,每间隔2~5mm的高度,存在1~3层所述压电陶瓷层的表面只设有内电极而不设有压应力形成区(该区域为无内电极的电极缺失区)。

18、为避免压应力形成区在多层堆叠后存在较大的厚度积累,本发明在多层压电致动器的多层结构中,每间隔2~5mm的高度,存在1~3层陶瓷层的表面只存在内电极,不存在压应力形成区,如此设计可缓解多层压电致动器整体的厚度变化。

19、作为优选,所述压应力形成区的边长为0.1~1mm,间隔区的宽度为0~0.05μm。

20、作为优选,相邻两个所述投影的横向间距为0.02~0.2mm。作为优选,所述共烧型多层压电致动器还包括分别位于最顶层和最底层的陶瓷片。

21、顶层和顶层陶瓷片的作用是加强多层压电致动器的抗外部机械损伤能力。

22、进一步地,所述陶瓷片的厚度为1~2mm,材质为氧化铝陶瓷。

23、作为优选,所述共烧型多层压电致动器还包括对陶瓷片,压电陶瓷层,内电极,电极缺失区和外电极形成封装的外围封装层。

24、进一步地,所述外围封装层的材质为陶瓷或环氧树脂。

25、作为优选,所述压电陶瓷层为锆钛酸铅基压电陶瓷层、钛酸钡压电陶瓷层、铌酸钾钠基压电陶瓷层等。

26、所述压应力形成区的材料优先选择与压电陶瓷的热膨胀系数相近的材料,可以与压电陶瓷层相同,或为不同于压电陶瓷层的其它无机物,选自钛酸钡、钛酸铅、锆钛酸铅、氧化铝、氧化锆、硅酸盐玻璃、钠钙玻璃和氟化物玻璃等。

27、作为优选,所述压应力形成区通过喷墨打印、喷涂或丝网印刷等方式获得。

28、与现有技术对比,本发明的有益效果是:

29、(1)本发明在压电陶瓷层的电极缺失区设计有厚度大于内电极的压应力形成区,在多层压电致动器烧结后,在压应力形成区会产生一个压应力。在多层压电致动器工作时,响应的铁电畴发生翻转,压电陶瓷转向从而变长,由于压应力形成区中初始压应力的存在,在电极缺失区可减缓压电陶瓷变形对电极缺失区层与层间结合损害的影响,从而增强了多层压电致动器的工作可靠性。

30、(2)由于间隔区所在区域相对于内电极和压应力形成区在多层压电致动器烧结后更容易造成拉伸,本发明将纵向上位于同一边角处的相邻间隔区在垂直于纵向的平面上的投影设计为无重合的错位分布,该错位分布设计可避免在纵向上同一个位置形成厚度差异累积。

31、(3)为进一步避免压应力形成区在多层堆叠后存在较大的厚度差异积累,本发明在多层压电致动器的多层结构中,每间隔一定的高度,存在若干层陶瓷层的表面只存在内电极,不存在压应力形成区。

- 还没有人留言评论。精彩留言会获得点赞!