一种埋嵌金刚石铜高散热PCB及其制作工艺的制作方法

本发明属于印制电路板相关,具体涉及一种埋嵌金刚石铜高散热pcb及其制作工艺。

背景技术:

1、电子通讯行业及车载电子不断发展,相关的线路板产品要求也越来越高,都趋向于微型化,多功能化,因此对线路板散热性能要求越来越高。

2、现行业内高散热性能的产品主要分布以下制作工艺:

3、1:金属基产品,此类产品原材料成本高,很难实现多高层产品的制作;

4、2:厚铜产品,此类产品散热效果良好,主要劣势在于无法制作精密布线,产品存在局限性;

5、3:埋铜块,埋陶瓷(氮化铝、氧化铝)产品热导率不足以满足行业内超高散热要求的产品,产品存在局限性;

6、主要表现为:(1)铜块及陶瓷块(氮化铝、氧化铝)作为散热器的产品因散热器自身的导热率有限,此类产品分层爆板风险较大,产品使用寿命有限;

7、(2)铜块和陶瓷块(氮化铝、氧化铝)散热器表面粗糙度较小,压合后与介质层结合能力不够,同时散热器表面粗糙度较小与防焊及其他镀层结合能力不够,在长时间的苛刻环境下产品失效风险较大。

8、(3)铜块和陶瓷块(氮化铝、氧化铝)其热膨胀系数都是固定的,无法匹配与散热器热膨胀系数差距较大的半固化片及树脂油墨及其他的绝缘材料,热膨胀系数差距过大时产品极易出现开裂分层等品质异常,所以埋嵌产品选材存在一定程度的限制。

9、现有工艺的问题:

10、以上行业内高散热性能的产品除了成本高、布线局线以及制作工艺存在一系列问题以外,对于散热要求极高的电子元器件,也无法满足其导热的需求,特别是5g射频芯片,在高发热的元器件工作时,金属基板、厚铜板、嵌铜块及嵌陶瓷块(氮化铝、氧化铝)产品已经不能满足其散热需求。

11、因此,目前散热pcb产品有待改进。

技术实现思路

1、本发明的目的在于提供一种埋嵌金刚石铜高散热pcb及其制作工艺,以解决上述背景技术中提出的解决高散热pcb产品使用金属基设计所带来的高昂材料成本的问题;同时解决使用金属基产品无法实现高密、多层互联设计的问题;

2、解决高散热pcb埋嵌产品散热器选用铜块或陶瓷块(氮化铝、氧化铝)制作过程中由于散热器粗糙度差导致压合后结合力差的问题;

3、解决高散热pcb埋嵌产品散热器选用铜块或陶瓷块(氮化铝、氧化铝)散热性能不够的问题。

4、为实现上述目的,本发明提供如下技术方案:一种埋嵌金刚石铜高散热pcb,包括所述多层电路板的相邻芯板之间设置有介质层a,所述多层电路板上至少设置有一处贯穿多层芯板和介质层a的pth孔,所述多层电路板内嵌有金刚石铜散热器,所述金刚石铜散热器的侧面与多层电路板之间设置有粘接层。

5、优选的,所述多层电路板最外侧两芯板背离介质层a的一侧均设置有介质层b,所述介质层b的外侧均设置有铜箔,所述介质层b和铜箔的内部设置有镭射孔。

6、优选的,所述多层电路板最外侧其中一个芯板背离介质层a的一侧设置有介质层b,所述介质层b的外侧设置有铜箔,所述介质层b和铜箔的内部设置有镭射孔。

7、优选的,所述粘结层的材质为树脂或铜浆。

8、优选的,所述金刚石铜散热器的侧壁及表面结构呈蜂窝结构。

9、优选的,所述金刚石铜散热器的导热系数达到700-800w/m·k。

10、本发明还公开了一种埋嵌金刚石铜高散热pcb的制作工艺,包含以下步骤:

11、s1:制作多层电路板;

12、s2:在多层电路板上锣出嵌金刚石铜槽;

13、s3:制作金刚石铜;

14、s4:将金刚石铜通过压合嵌入多层电路板内;

15、s5:在金刚石铜和多层电路板之间采用粘接层进行固定。

16、优选的,所述金刚石铜散热器(6)为金刚石颗粒与金属粉的混合均匀后烧结成型。

17、优选的,所述金钢石铜的埋嵌结构包括贯穿式埋嵌、内埋式埋嵌和半埋式埋嵌。

18、优选的,所述金钢石铜的埋嵌方法可以采用压合后塞树脂或塞铜浆,或者采用半固化片压合流胶固定。

19、与现有技术相比,本发明提供了一种埋嵌金刚石铜高散热pcb及其制作工艺,具备以下有益效果:

20、1、通过在pcb内采用埋嵌金刚石铜散热器,解决高散热pcb产品整板使用金属基设计所带来的高昂材料成本的问题;同时解决使用金属基产品无法实现高密、多层互联设计的问题。

21、2、通过在pcb内采用埋嵌金刚石铜散热器,解决高散热pcb埋嵌产品散热器选用铜块或陶瓷块(氮化铝、氧化铝)制作过程中由于散热器粗糙度差导致压合后结合力差的问题。

22、3、通过在pcb内采用埋嵌金刚石铜散热器,解决高散热pcb埋嵌产品散热器选用铜块或陶瓷块(氮化铝、氧化铝)散热性能不够的问题。

23、4、通过在pcb内采用埋嵌金刚石铜散热器,其金刚石铜具备硬度大,耐磨性能极佳的特点,在生产过程中可有效的降低产品生产过程中擦花,压伤报废的问题。

24、5、通过在pcb内采用埋嵌金刚石铜散热器,由于散热器材料热膨胀系数可调节,可匹配行业内多种半固化片,树脂油墨及绝缘材料,产品选材上更加的多样性,解决产品选材上限制。

技术特征:

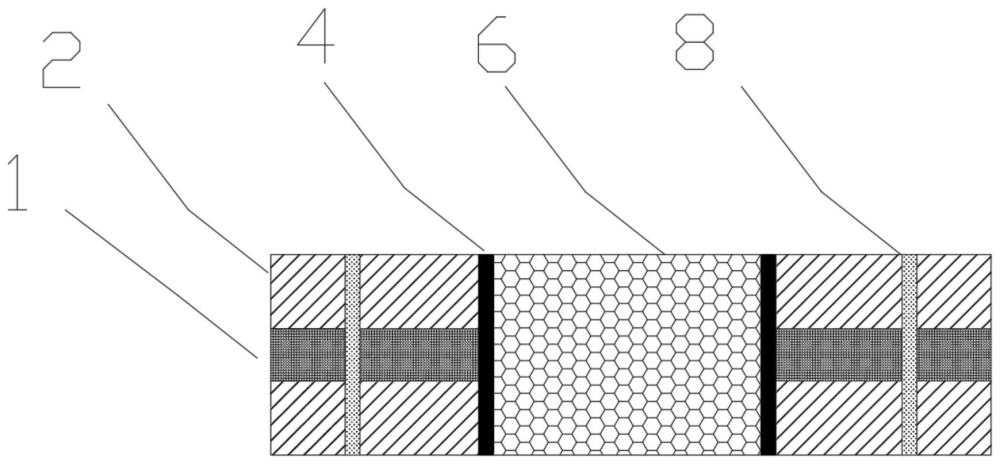

1.一种埋嵌金刚石铜高散热pcb,包括多层电路板,其特征在于:所述多层电路板的相邻芯板(2)之间设置有介质层a(1),所述多层电路板上至少设置有一处贯穿多层芯板(2)和介质层a(1)的pth孔(8),所述多层电路板内嵌有金刚石铜散热器(6),所述金刚石铜散热器(6)的侧面与多层电路板之间设置有粘接层(4)。

2.根据权利要求1所述的一种埋嵌金刚石铜高散热pcb,其特征在于:所述多层电路板最外侧两芯板(2)背离介质层a(1)的一侧均设置有介质层b(3),所述介质层b(3)的外侧均设置有铜箔(7),所述介质层b(3)和铜箔(7)的内部设置有镭射孔(5)。

3.根据权利要求1所述的一种埋嵌金刚石铜高散热pcb,其特征在于:所述多层电路板最外侧其中一个芯板(2)背离介质层a(1)的一侧设置有介质层b(3),所述介质层b(3)的外侧设置有铜箔(7),所述介质层b(3)和铜箔(7)的内部设置有镭射孔(5)。

4.根据权利要求1至3任意一项所述的一种埋嵌金刚石铜高散热pcb,其特征在于:所述粘结层(4)的材质为树脂或铜浆。

5.根据权利要求4所述的一种埋嵌金刚石铜高散热pcb,其特征在于:所述金刚石铜散热器(6)的侧壁及表面结构呈蜂窝结构。

6.根据权利要求5所述的一种埋嵌金刚石铜高散热pcb,其特征在于:所述金刚石铜散热器(6)的导热系数达到700-800w/m·k。

7.一种埋嵌金刚石铜高散热pcb的制作工艺,其特征在于:包含以下步骤:

8.根据权利要求7所述的一种埋嵌金刚石铜高散热pcb的制作工艺,其特征在于:所述金刚石铜散热器(6)为金刚石颗粒与金属粉的混合均匀后烧结成型。

9.根据权利要求8所述的一种埋嵌金刚石铜高散热pcb的制作工艺,其特征在于:所述金钢石铜的埋嵌结构包括贯穿式埋嵌、内埋式埋嵌和半埋式埋嵌。

10.根据权利要求9所述的一种埋嵌金刚石铜高散热pcb的制作工艺,其特征在于:所述金钢石铜的埋嵌方法可以采用压合后塞树脂或塞铜浆,或者采用半固化片压合流胶固定。

技术总结

本发明公开了一种埋嵌金刚石铜高散热PCB及其制作工艺,PCB包括多层电路板,所述多层电路板的相邻芯板之间设置有介质层A,所述多层电路板上至少设置有一处贯穿多层芯板和介质层A的PTH孔,所述多层电路板内嵌有金刚石铜散热器,所述金刚石铜散热器的侧面与多层电路板之间设置有粘接层;本发明通过在PCB内采用埋嵌金刚石铜散热器,不仅解决高散热PCB产品整板使用金属基设计所带来的高昂材料成本的问题,且解决使用金属基产品无法实现高密、多层互联设计的问题,同时还解决高散热PCB埋嵌产品散热器选用铜块或陶瓷块(氮化铝、氧化铝)制作过程中由于散热器粗糙度差导致压合后结合力差的问题。

技术研发人员:谢光前,沙伟强,王元军,朴灿映

受保护的技术使用者:苏州艾成科技技术有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!