一种液冷模组系统的制作方法

本技术涉及浸没式液冷,更具体地,涉及一种液冷模组系统。

背景技术:

1、浸没式液冷技术通过将发热电池或其他电气元件直接浸没在冷却液中,使冷却液快速吸收发热器件的热量并经由一定的换热通道达到快速降温的目的,相对传统的风冷方式,浸没式液冷技术显著提高降温效率,且节约空间,一经推出便广受欢迎。现有的浸没式液冷技术通常将电气元件完全浸没在绝缘冷却液中并通过密封箱体包裹形成液冷模组,密封箱体上设有冷凝板等制冷部件,电池充放电过程中,产生热量,传递到冷却液,冷凝液再通过制冷部件交换热量,从而持续为电气元件制冷。然而,现有的液冷模组内部冷却液流动性差,导致各个电气元件之间的热交换水平差距大,容易引起局部过热的情况。其次,现有的冷凝部碍于占用空间较大,通常以冷凝板的形式设于电池箱的某一单一面上,降温效果大大折扣。

2、此外,当需要对上述堆叠的液冷模组进行液冷降温时,则需要将液冷模组容纳于密闭柜体中,并往柜体里注入大量绝缘冷却液以达到完全浸没液冷模组的目的,此时,为了确保不同液冷模组之间的热交换水平一致,则又需要对柜体内的冷却液进行必要的流道布置,费时费力,还导致柜体成分上升,且由于绝缘冷却液相对昂贵,无疑进一步推高液冷模组系统的整体制作成本。

3、有鉴于此,有必要对现有的液冷模组系统进行改进,尤其是针对冷凝部件和冷却液的循环通道作必要调整。

技术实现思路

1、本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种液冷模组系统,用于解决绝缘冷却液用量大,且不同电气元件或不同液冷模组换热不均的问题。

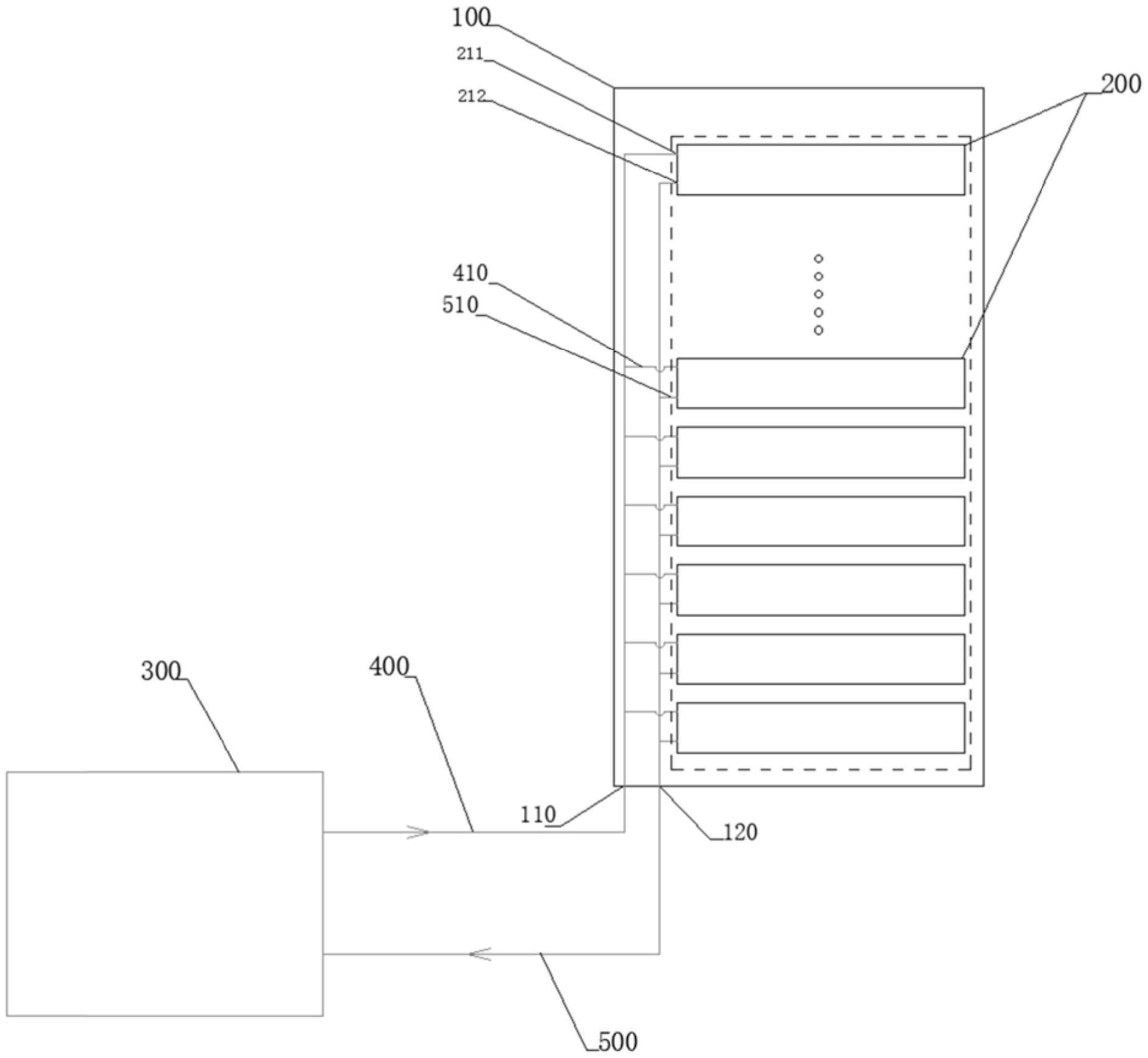

2、本实用新型采取的技术方案是,提供一种液冷模组系统,包括若干液冷模组和用于容纳所述液冷模组的柜体,每个所述液冷模组均包括密封壳体和容纳于所述密封壳体内部的冷却液,所述封闭壳体内部还用于设置浸没于所述冷却液中的一个或多个电气元件,还包括用于输出制冷剂的制冷系统,所述制冷系统上连通有第一制冷剂循环管路,每个所述封闭壳体的外表面上均设有与所述第一制冷剂循环管路相连通的第二制冷剂循环管路,每个所述封闭壳体的外表面之内均设有与所述第二制冷剂循环管路相连通的封闭式液体通道,其中,所有所述第二制冷剂循环管路均并联接通所述第一制冷剂循环管路。

3、本方案的封闭壳体内充满绝缘冷却液完全浸没电气元件,电气元件充放电时释放的热量快速传导到绝缘冷却液中,制冷系统同步输出制冷剂,制冷剂通过第一制冷剂循环管路、第二制冷剂循环管路进出封闭壳体外表面之内的封闭式液体通道,从而,流经封闭式液体通道的制冷剂与冷却液间接交换热量,以达到对封闭壳体内部电气元件降温的目的。由于冷却液和制冷剂分别采用独立的循环系统,二者不直接接触,且制冷剂也不会与电气元件接触,因此可采用现有常规的冷媒作为本方案中的制冷剂,降低绝缘冷却液用量,同时,通过本方案中针对制冷剂的流道设计,柜体不必额外注入冷却液,因此降低对柜体的材料要求,大大降低液冷模组系统的制造成本。此外,通过并联设计,外部制冷剂通入不同液冷模组的壳体内时的温度基本一致,使液冷模组的换热水平基本相同,避免换热不均导致局部过热的不良现象。

4、进一步地,所述第一制冷剂循环管路包括第一进液管和第一回液管,所有所述第二制冷剂循环管路均包括第二进液管和第二回液管,所有所述第二进液管均并联接通所述第一进液管,所有所述第二回液管均并联接通所述第一回液管,且所有所述封闭式液体通道的两端均分别接通对应的所述第二进液管和对应的所述第二回液管,所述制冷系统输出的制冷剂先后经过第一进液管、第二进液管流入所述封闭式液体通道,所述制冷剂通过所述封闭式液体通道与所述密封壳体内的冷却液间接交换热量后依次通过第二回液管、第一回流管回流至所述制冷系统。

5、本方案制冷剂先后通过第一进液管、第二进液管导入壳体外表面之内的封闭式液体通道,封闭式液体通道内的制冷剂间接与绝缘冷却液交换热量,吸收热量后的制冷剂先后通过第二回液管、第一回液管回流至制冷系统,如此往复循环,从而对电气元件、液冷模组进行降温。

6、进一步地,所述制冷系统位于所述柜体外侧,所述柜体开设有第一通孔位和第二通孔位,所述第一进液管通过所述第一通孔位穿入所述柜体内部,所述第一回液管通过所述第二通孔位从所述柜体内部穿出;所述第一进液管自下而上引导制冷剂注入所述壳体,从所述壳体流出的制冷剂通过所述第一回液管道自上而下回流至所述制冷系统。

7、本方案中,制冷系统设于柜体外侧可避免占用柜体内部空间影响液冷模组的布局,进而通过第一进液管自下而上引导制冷剂则有助于制冷剂借助自身重力加速充满封闭式液体通道,同理,通过第一回液管自上而下布局则制冷剂可借助自身重力加速回流到外侧的制冷系统中,从而提高系统整体的热交换效率。

8、优选地,任一所述第二进液管均设于相对应的第二回液管的上侧。

9、本方案中,冷却液与电气元件进行热交换,高温冷却液上升聚积于壳体内部上层,而相对低温冷却液则聚积在壳体内部下层,换言之,壳体内部的冷却液温度呈现自上而下逐渐降低的趋势,那么,本方案中,位于上侧的第二进液管往封闭式液体通道导入低温制冷剂,从而与上层的高温冷却液最先进行间接换热,而由于将第二回液管设于外壳体外表面下侧,则制冷剂可通过封闭式液体通道以自上而下的方式流通并通过第二回液管汇流至第一回液管,如此,制冷剂在壳体内部的流动方向大致与冷却液温度自高而低变化的方向一致,则冷却液整体换热水平基本相同,从而对所有电气元件快速降温。

10、进一步地,所述封闭壳体内均设有导流机构,所述导流机构用于带动所述冷却液在所述封闭壳体内循环流动。

11、本方案中,冷却液通过导流机构加快内循环流动速度,进而提高与电气元件接触频率,进一步提升换热效率,需要指出的是,由于冷却液为本领域公知的绝缘材质,因此导流机构可以为常规的循环泵体、涡轮扇片甚至是搅拌桨结构,在此不作限制。

12、优选地,所述导流机构包括泵体和导流管道,所述导流管道上设有冷却液输入口和冷却液输出口,所述冷却液输出口位于所述冷却液输入口的上侧。

13、冷却液吸收电气元件的热量后相对密度变轻,漂浮到壳体内部上层并聚集,与之相反,低温的冷却液则有聚集在壳体内部下层,本方案将导流管道的冷却液输入口设于低处,而将冷却液输出口设于高处,则泵体可抽取下层的低温冷却液与高处的高温冷却液混合循环,从而在宏观上使冷却液与不同电气元件接触换热时保持相对均一的温度,以防出现局部过热的现象。更优选地,将冷却液输入口设于所有电气元件的下表面以下,同时将冷却液输出口设于所有电气元件的上表面以上,进一步提升壳体内冷却液的冷热交换水平,加速对电气元件、液冷模组降温。

14、进一步地,所述封闭式液体通道是蛇形导热管。

15、蛇形导热管提高制冷剂在封闭式液体通道中的流道长度,以使制冷剂在壳体外表面以内具有更大流量,提高与冷却液间接换热效率。

16、进一步地,所述蛇形导热管完全浸没在所述冷却液中;和/或,所述蛇形导热管外表面设有若干散热翅片。

17、本方案使蛇形导热管与冷却液直接接触,降低蛇形导热管内的制冷剂与冷却液间接换热时的热阻。通过在蛇形导热管外表面设置散热翅片则提高接触面积,进一步提升热交换效率。

18、进一步地,所述密封壳体均包括外壳体和具有导热性能的内壳体,所述冷却液均容纳于所述内壳体内,所述内壳体还用于设置浸没于所述冷却液中的一个或多个电气元件,所述蛇形导热管环布在所述内壳体和所述外壳体之间,所述蛇形导热管与所述内壳体的外表面紧密接触。

19、本方案将蛇形导热管设于内缸体和外缸体之间,则封闭式液体通道与冷却液不再直接接触,当封闭式液体通道发生意外泄露,制冷剂也不会直接污染冷却液,同时,由于蛇形导热管与具有导热性能的内壳体的外表面紧密接触,则可降低热阻,提高蛇形导热管内的制冷剂与冷却液间接换热的效率。除此之外,由于蛇形导热管不再设于内壳体内部,则可节约空间,便于浸没更多电气元件或者对电气元件及内部其他结构进行更合理的布局。

20、可选地,所述密封壳体均包括外壳体和具有导热性能的内壳体,所述冷却液均容纳于所述内壳体内,所述内壳体还用于设置浸没于所述冷却液中的一个或多个电气元件,所述内壳体和所述外壳体之间的空隙形成所述封闭式液体通道。

21、本方案将相对上述方案舍弃了蛇形导热管,制冷剂从制冷系统输出后,直接流通在外壳体与内壳体之间的空隙,即该空隙直接作为封闭式液体通道,如此,可避免蛇形导热管与内壳体之间的接触热阻,制冷剂直接通过内壳体的壳壁与内壳体内部的冷却液交换热量,提高换热效率,加速对电气元件冷却降温。

22、进一步地,所述内壳体的内表面上设有若干散热翅片。

23、内壳体内表面的散热翅片则进一步增加冷却液与内壳体内壁的接触面积,提高换热水平,加快降温效率。

24、与现有技术相比,本实用新型的有益效果为:

25、(1)通过设置冷却液和制冷剂分别进行内、外循环,二者液体不直接接触,因此制冷剂可使用常规廉价的制冷材料,同时,通过第一进液管、第二进液管、第一回液管、第二回液管与封闭式液体通道之间配合形成的制冷剂流道设计,使柜体内不必额外注入冷却液,大大降低需要特殊材质的绝缘冷却液的用量,此外,所述制冷剂的流道设计还提高制冷剂与冷却液间接交换热量时的均一性,以加速电气元件降温效率,避免出现局部热点;

26、(2)通过在壳体内设置导流机构,并进一步采用泵体和导流管道配合,同时对导流管道的冷却液输入口、冷却液输出口进行优化布置,提高冷却液与电气元件的热交换水平,避免电气元件之间降温程度不均一、出现局部热点等不良现象。

- 还没有人留言评论。精彩留言会获得点赞!