一种电加热膜及风电叶片除冰系统的制作方法

本技术属于风电叶片除冰,具体是涉及到一种电加热膜及风电叶片除冰系统。

背景技术:

1、针对一些户外运作的设备,在冬季和寒冷条件下表面容易覆冰而影响其正常运作,例如风电机组的运行,在冬季或一些极寒地区运作时,风电叶片表面因低温会导致覆冰,影响叶片的气动效率,使机组的发电效率下降,同时覆冰后机组和叶片载荷的也会增加,降低机组运行的可靠性。为此,现有技术中一般会在机组表面设置加热件进行除冰,常规设置方式为在风电叶片灌注工艺中铺设可通电发热的材质,如碳布,灌注后碳布与风电叶片一体成型,但该方式存在施工存在施工周期长、操作难度大等问题,并且无法适用于老旧叶片的后期技改。因此目前较多场合选择在叶片表面贴覆电加热膜进行除冰,但电加热膜在实际应用时,由于位于户外,长期受阳光照射及雨水的侵蚀下,容易出现表面粉化、开裂及层间渗雨水等问题,而导致通电异常或失效,致使电加热膜的使用寿命短,长期运行下的可靠性较低。

技术实现思路

1、本实用新型要解决的技术问题是提供一种减少开裂及渗水失效问题、延长使用寿命提高长期运行可靠性的电加热膜及风电叶片除冰系统。

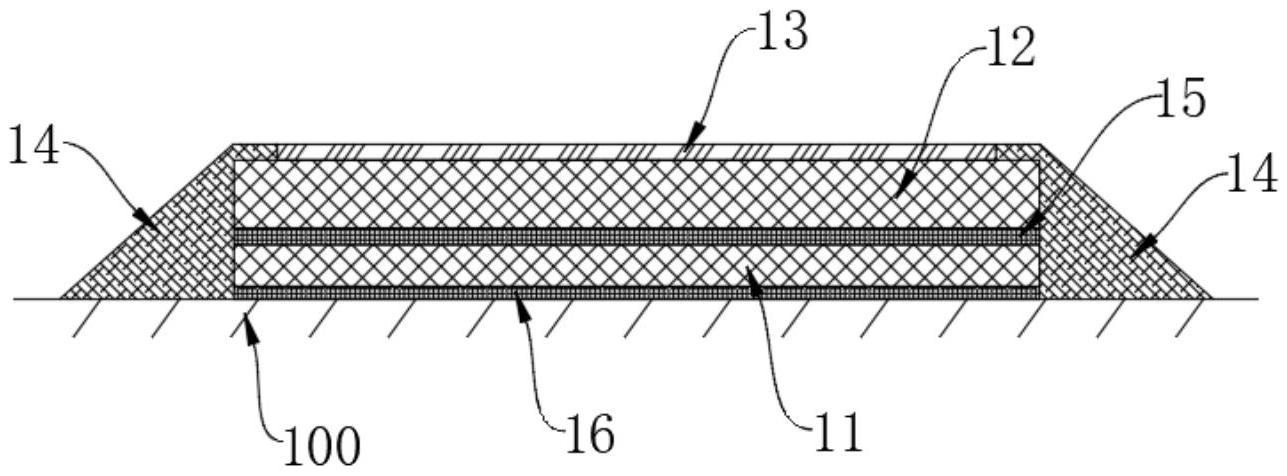

2、本实用新型的内容一种电加热膜,包括加热层、绝缘层、防护层和密封层,所述加热层为可通电发热的材质,所述绝缘层设置在加热层的一面上并与加热层该面粘接固定,所述防护层设置在绝缘层背离加热层的一面,所述密封层设置在加热层和绝缘层的侧围,并沿该侧围覆盖加热层与绝缘层的粘接区域。

3、更进一步的,所述防护层与绝缘层之间还设置有粘接过渡层。

4、更进一步的,所述防护层为涂料层,所述粘接过渡层用于设置涂料层的一面为粗糙面。

5、更进一步的,所述绝缘层和加热层之间通过粘接层一粘接固定,所述绝缘层为橡胶层,所述粘接层一为热硫化型粘合剂。

6、本实用新型还提供一种风电叶片除冰系统,包括控制系统、导电结构和如上述的电加热膜,所述电加热膜设置有两组,其中一组电加热膜中的加热层与叶片本体的背风面粘接,另一组电加热膜中的加热层与叶片本体的迎风面粘接,所述导电结构包括电极件,且导电结构设置有两组,并分别位于两组加热膜的两端,其中一组导电结构中的电极件同时位于两组电加热膜中加热层与迎风面、背风面之间,用于导通两组电加热膜中的加热层,另一组导电结构中电极件设置有两个,其中一个电极件设置在迎风面与对应的加热层之间,另一个电极件设置在背风面与对应的加热层之间,且该两个电极件分别通过电缆与控制系统电性连接。

7、更进一步的,两组所述电加热膜之间设置有间隔。

8、更进一步的,所述间隔的宽度为50~100mm。

9、更进一步的,所述间隔位于叶片本体的前缘合模缝区域,所述叶片本体上位于间隔处设置有隔离保护层,且所述隔离保护层覆盖两组电加热膜的边缘。

10、更进一步的,所述电极件包括两个导体,两个导体在叶片本体和电加热膜之间并排设置或层叠设置,且两个导体之间和/或导体与叶片本体之间还设置有导电层。

11、更进一步的,还包括温度检测模块,所述温度检测模块设置在电加热膜与叶片本体之间,并通过电缆与控制系统电性连接。

12、本实用新型的有益效果是,相比于在叶片本体灌注工艺中设置碳布的方式,本实用新型提供的电加热膜为预制型,减少了施工工序,可有效缩减施工周期,实现高质量快速施工,满足场外技改也可实现场内新造叶片加装,适用性比较强。通过设置防护层,可避免雨水等直接与绝缘层接触,同时减少阳光照射对绝缘层造成的紫外老化问题,从而防止绝缘层出现粉化开裂等问题,通过在加热层和绝缘层的侧围设置密封层并覆盖加热层与防护层的粘接区域,一方面对加热层和绝缘层的连接进行二次加固,提高加热层和绝缘层粘接的紧密性和牢固性,防止粘接处脱开,另一方面又可对加热层和绝缘层的粘接处进行密封保护,避免雨水渗入导致的脱粘及通电异常或失效等问题,延长电加热膜的使用寿命,降低维修频率,提高了长期运行下的使用可靠性。

技术特征:

1.一种电加热膜,其特征是,包括加热层(11)、绝缘层(12)、防护层(13)和密封层(14),所述加热层(11)为可通电发热的材质,所述绝缘层(12)设置在加热层(11)的一面上并与加热层(11)该面粘接固定,所述防护层(13)设置在绝缘层(12)背离加热层(11)的一面,所述密封层(14)设置在加热层(11)和绝缘层(12)的侧围,并沿该侧围覆盖加热层(11)与绝缘层(12)的粘接区域。

2.如权利要求1所述的电加热膜,其特征是,所述防护层(13)与绝缘层(12)之间还设置有粘接过渡层。

3.如权利要求2所述的电加热膜,其特征是,所述防护层(13)为涂料层,所述粘接过渡层用于设置涂料层的一面为粗糙面。

4.如权利要求1-3任一项所述的电加热膜,其特征是,所述绝缘层(12)和加热层(11)之间通过粘接层一(15)粘接固定,所述绝缘层(12)为橡胶层,所述粘接层一(15)为热硫化型粘合剂。

5.一种风电叶片除冰系统,其特征是,包括控制系统(3)、导电结构(2)和如权利要求1-4任一项所述的电加热膜(1),所述电加热膜(1)设置有两组,其中一组电加热膜(1)中的加热层(11)与叶片本体(100)的背风面(101)粘接,另一组电加热膜(1)中的加热层(11)与叶片本体(100)的迎风面(102)粘接,所述导电结构(2)包括电极件(21),且导电结构(2)设置有两组,并分别位于两组加热膜的两端,其中一组导电结构(2)中的电极件(21)同时位于两组电加热膜(1)中加热层(11)与迎风面(102)、背风面(101)之间,用于导通两组电加热膜(1)中的加热层(11),另一组导电结构(2)中电极件(21)设置有两个,其中一个电极件(21)设置在迎风面(102)与对应的加热层(11)之间,另一个电极件(21)设置在背风面(101)与对应的加热层(11)之间,且该两个电极件(21)分别通过电缆(4)与控制系统(3)电性连接。

6.如权利要求5所述的风电叶片除冰系统,其特征是,两组所述电加热膜(1)之间设置有间隔。

7.如权利要求6所述的风电叶片除冰系统,其特征是,所述间隔的宽度为50~100mm。

8.如权利要求6或7所述的风电叶片除冰系统,其特征是,所述间隔位于叶片本体(100)的前缘合模缝区域,所述叶片本体(100)上位于间隔处设置有隔离保护层(7),且所述隔离保护层(7)覆盖两组电加热膜(1)的边缘。

9.如权利要求5-7任一项所述的风电叶片除冰系统,其特征是,所述电极件(21)包括两个导体(211),两个导体(211)在叶片本体(100)和电加热膜(1)之间并排设置或层叠设置,且两个导体(211)之间和/或导体(211)与叶片本体(100)之间还设置有导电层(6)。

10.如权利要求5-7任一项所述的风电叶片除冰系统,其特征是,还包括温度检测模块(5),所述温度检测模块(5)设置在电加热膜(1)与叶片本体(100)之间,并通过电缆(4)与控制系统(3)电性连接。

技术总结

本技术属于风电叶片除冰技术领域,具体是涉及到一种电加热膜及风电叶片除冰系统,包括加热层、绝缘层、防护层和密封层,所述加热层为可通电发热的材质,所述绝缘层设置在加热层的一面上并与加热层该面粘接固定,所述防护层设置在绝缘层背离加热层的一面,所述密封层设置在加热层和绝缘层的侧围,并沿该侧围覆盖加热层与绝缘层的粘接区域,本技术可减少阳光照射对绝缘层造成的紫外老化,防止绝缘层出现粉化开裂等问题,提高加热层和绝缘层粘接的紧密性和牢固性,防止粘接处脱开及进行密封保护,避免雨水渗入导致的脱粘及通电异常或失效等问题,提高了长期运行下的使用可靠性。

技术研发人员:姚运帅,谢明亮,冯学斌,彭勃,严煜坤

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!