一种用于刀片式可编程控制器模块间的配合机构的制作方法

本技术涉及伺服驱动器,尤其涉及一种用于刀片式可编程控制器模块间的配合机构。

背景技术:

1、可编程控制器(programmable logic controller)简称pc或plc,是一种具有微处理器的用于自动化控制的数字运算控制器,可以将控制指令随时载入内存进行储存与执行。主要由cpu、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成。它采用可以编制程序的存储器,用来在执行存储逻辑运算和顺序控制、定时、计数和算术运算等操作的指令,并通过数字或模拟的输入(i)和输出(o)接口,控制各种类型的机械设备或生产过程。

2、当前已被广泛应用于各种生产机械和生产过程的自动控制中,成为一种最重要、最普及、应用场合最多的工业控制装置,被公认为现代工业自动化的三大支柱(plc、机器人、cad/cam)之一。

3、在进行现场设备调试安装时,往往需要将可编程控制器主体与若干可编程控制器模块在有限的空间内进行放置,然后在通过外线进行接线。由于加工环境中机械部件会发生各种震动、撞击等,这种方式不仅不能确保可编程控制器主体与若干可编程控制器模块始终处于原位,而且会受震动而移位,进而造成各设备杂乱堆排,且外部接线相互缠绕更加混乱,严重影响设备的维护。

4、因此,急需一种新的技术方案来解决上述存在的技术问题。

技术实现思路

1、本实用新型的目的在于克服上述现有技术的问题,提供了一种用于刀片式可编程控制器模块间的配合机构,能有效解决现有技术中各可编程控制器模块因为不能有效的相互固定,而造成的受外界影响发生移位,进而使工作环境更加混乱,且不利于控制器维护的技术问题。

2、上述目的是通过以下技术方案来实现:

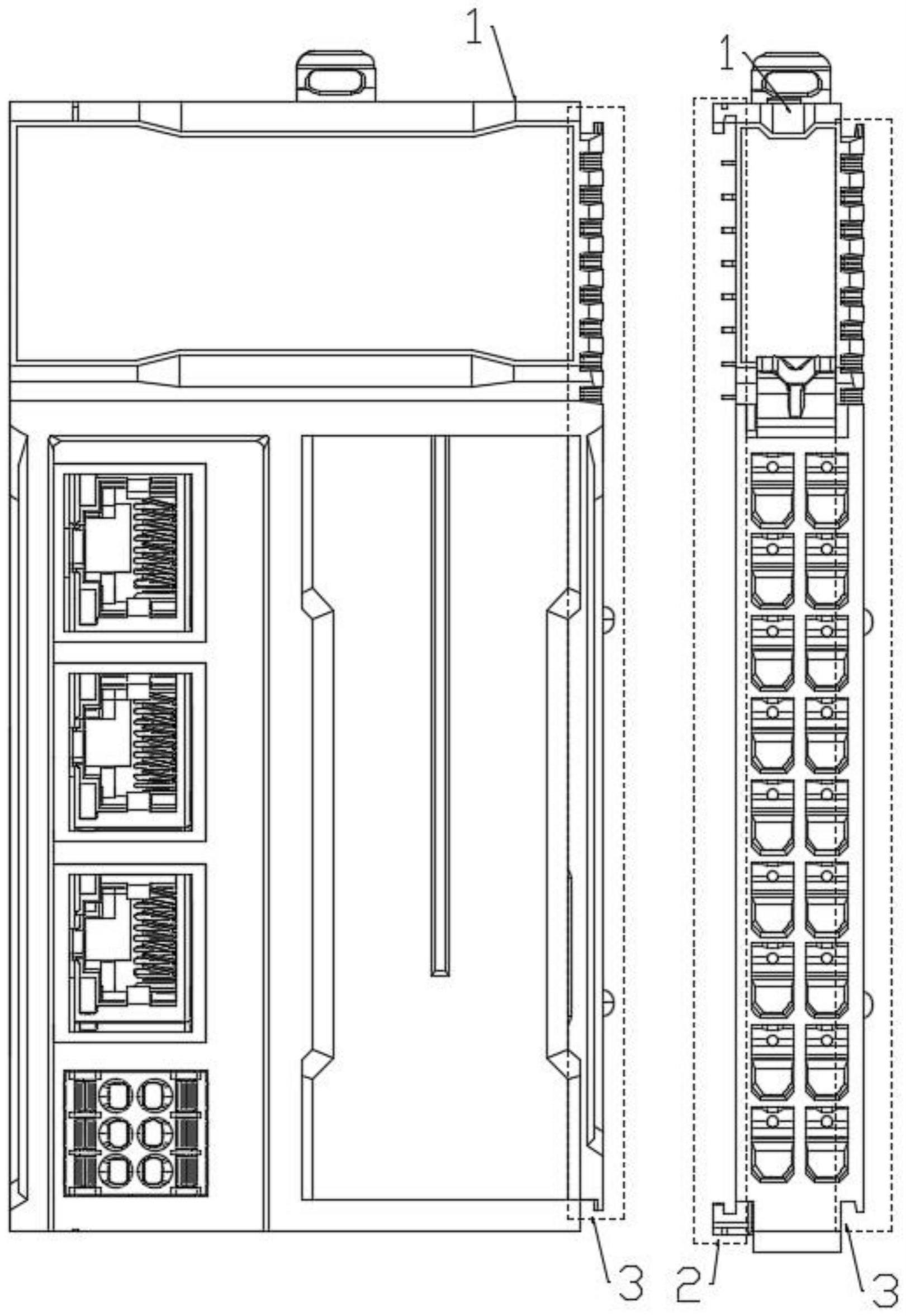

3、一种用于刀片式可编程控制器模块间的配合机构,包括壳体,所述壳体的左侧面设置有滑槽模块和定位凹槽,右侧面设置有滑轨模块和定位凸点;

4、相邻两个所述壳体配合时,位于左侧的所述壳体的所述滑轨模块可与位于右侧的所述壳体的所述滑槽模块滑接;

5、位于左侧的所述壳体的所述定位凸点可与位于右侧的所述壳体的所述定位凹槽相互作用实现定位锁定。

6、进一步地,所述壳体包括上下相互对称设置的顶板和底板,以及左右相互对称设置的左侧板和右侧板;

7、在所述顶板和所述底板的左侧边分别设置有伸出所述左侧板的、且开口相向的第一滑槽和第二滑槽,所述第一滑槽、所述左侧板和所述第二滑槽构成所述滑槽模块;

8、在所述顶板和所述底板的右侧边分别设置有朝向相反的第一滑轨和第二滑轨,所述第一滑轨、所述右侧板和所述第二滑轨构成所述滑轨模块。

9、进一步地,所述第一滑槽和所述第二滑槽均为直角滑槽,所述第一滑轨和所述第二滑轨均为直角滑轨。

10、进一步地,所述定位凹槽设置于所述左侧板,对应的,所述定位凸点设置于所述右侧板。

11、进一步地,所述定位凹槽包括竖直向设置于所述左侧板的第一定位凹槽和第二定位凹槽,所述定位凸点包括竖直向设置于所述右侧板的第一定位凸点和第二定位凸点。

12、进一步地,在所述右侧板上开设有u型槽,所述u型槽的内部构成弹性支臂,所述弹性支臂的顶端设置有所述定位凸点。

13、进一步地,所述弹性支臂水平向设置,受压后,所述弹性支臂可驱动所述定位凸点的顶端与所述u型槽的外侧壁齐平,待压力取消,所述弹性支臂可驱动所述定位凸点伸出所述u型槽的外侧壁,实现与所述定位凹槽定位锁定。

14、进一步地,所述定位凸点为半球形,对应的,所述定位凹槽为可将所述定位凸点套设的圆槽。

15、进一步地,在所述左侧板上开设有第一端子座通槽,在所述右侧板上开设有与所述第一端子座通槽位置对应的第二端子座通槽;所述第一端子座通槽可供内部连接件的弹片插脚伸出,所述第二端子座通槽可供内部连接件的弹片插套伸出;

16、相邻2个所述壳体配合时,位于左侧的所述壳体的所述弹片插套可与位于右侧的所述壳体的所述弹片插脚插接。

17、进一步地,所述弹片插脚与所述弹片插套采用侧向滑移插接。

18、有益效果

19、本实用新型所提供的一种用于刀片式可编程控制器模块间的配合机构,通过在壳体的一侧设置滑槽模块和定位凹槽,在相邻壳体的一侧设置滑轨模块和定位凸点,仅需通过滑移即可实现将两个可编程控制器模块进行拼接固定,且不易受外界干扰分离。采用内置式端子弹片结构,在滑移连接后即可实现将相邻两个可编程控制器模块进行通讯供电链接,无需在外部接线。本配合机构不仅结构简单,使用范围广,能很好的滑移与锁止,在节约空间的额同时还增加了美感,且由于这种配合机构简洁,也大大便利了设备的拆装维护。

技术特征:

1.一种用于刀片式可编程控制器模块间的配合机构,包括壳体(1),其特征在于,所述壳体(1)的左侧面设置有滑槽模块(2)和定位凹槽(4),右侧面设置有滑轨模块(3)和定位凸点(5);

2.根据权利要求1所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述壳体(1)包括上下相互对称设置的顶板(6)和底板(7),以及左右相互对称设置的左侧板(8)和右侧板(9);

3.根据权利要求2所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述第一滑槽(10)和所述第二滑槽(11)均为直角滑槽,所述第一滑轨(12)和所述第二滑轨(13)均为直角滑轨。

4.根据权利要求2所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述定位凹槽(4)设置于所述左侧板(8),对应的,所述定位凸点(5)设置于所述右侧板(9)。

5.根据权利要求4所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述定位凹槽(4)包括竖直向设置于所述左侧板(8)的第一定位凹槽(14)和第二定位凹槽(15),所述定位凸点(5)包括竖直向设置于所述右侧板(9)的第一定位凸点(16)和第二定位凸点(17)。

6.根据权利要求4所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,在所述右侧板(9)上开设有u型槽(18),所述u型槽(18)的内部构成弹性支臂(19),所述弹性支臂(19)的顶端设置有所述定位凸点(5)。

7.根据权利要求6所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述弹性支臂(19)水平向设置,受压后,所述弹性支臂(19)可驱动所述定位凸点(5)的顶端与所述u型槽(18)的外侧壁齐平;待压力取消,所述弹性支臂(19)可驱动所述定位凸点(5)伸出所述u型槽(18)的外侧壁,实现与所述定位凹槽(4)定位锁定。

8.根据权利要求4或7所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述定位凸点(5)为半球形,对应的,所述定位凹槽(4)为可将所述定位凸点(5)套设的圆槽。

9.根据权利要求2所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,在所述左侧板(8)上开设有第一端子座通槽(20),在所述右侧板(9)上开设有与所述第一端子座通槽(20)位置对应的第二端子座通槽(21);所述第一端子座通槽(20)可供内部连接件的弹片插脚(22)伸出,所述第二端子座通槽(21)可供内部连接件的弹片插套(23)伸出;

10.根据权利要求9所述的一种用于刀片式可编程控制器模块间的配合机构,其特征在于,所述弹片插脚(22)与所述弹片插套(23)采用侧向滑移插接。

技术总结

本技术涉及可编程控制器技术领域,具体是一种用于刀片式可编程控制器模块间的配合机构,包括壳体,所述壳体的左侧面设置有滑槽模块和定位凹槽,右侧面设置有滑轨模块和定位凸点;相邻两个所述壳体配合时,位于左侧的所述壳体的所述滑轨模块可与位于右侧的所述壳体的所述滑槽模块滑接;位于左侧的所述壳体的所述定位凸点可与位于右侧的所述壳体的所述定位凹槽相互作用实现定位锁定。本配合机构不仅结构简单,使用范围广,能很好的滑移与锁止,在节约空间的额同时还增加了美感,且由于这种配合机构简洁,也大大便利了设备的拆装维护。

技术研发人员:肖维佳

受保护的技术使用者:无锡信捷电气股份有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!