一种散热结构及车载控制器的制作方法

本技术涉及车载控制器散热,尤其涉及一种散热结构及车载控制器。

背景技术:

1、当今,汽车消费市场对于新能源汽车需求旺盛,新能源汽车大体上可分为纯电动汽车、插电式混动汽车、增程式混动汽车与燃料电池汽车。现在正处于大量燃油车车主将手头上的燃油车替换成新能源汽车的高峰期,大多数车主对于新能源车的续航里程的焦虑会促使他们选择混动汽车而不是纯电汽车。混动汽车主要分为插电式混动与增程式混动两种,其中关于增程式混动,车辆通常会搭载一台增程器以及一部或多部电驱动系统。

2、人们现如今对于车辆的操控性、功能性以及空间利用率提出了更高的要求,增程式混动汽车相比纯电汽车以及传统的燃油汽车多了一台增程器,这样就会占用更多的汽车前舱空间,进而压缩车内的有效空间。如何提升车体上设备的空间利用率,成为主机厂面临的一个严峻问题。

3、目前,主机厂通常采用的是将电驱动系统设计成多合一形式,在满足功能要求的同时,与增程器安装在同一块区域内,以此来减少动力总成占用的空间体积。

4、但是这样就带来一个新的问题,增程器工作时的热量会让整个布置空间的温度升高,从而给电驱动系统的散热系统提出更高的要求。如何在高温的环境条件下,将电驱动系统的热量更好地传导出去成为摆在电驱系统研发人员面前的一道难题。

技术实现思路

1、有鉴于此,本实用新型的目的在于提出一种散热结构及车载控制器,能够具有更佳的散热效果。

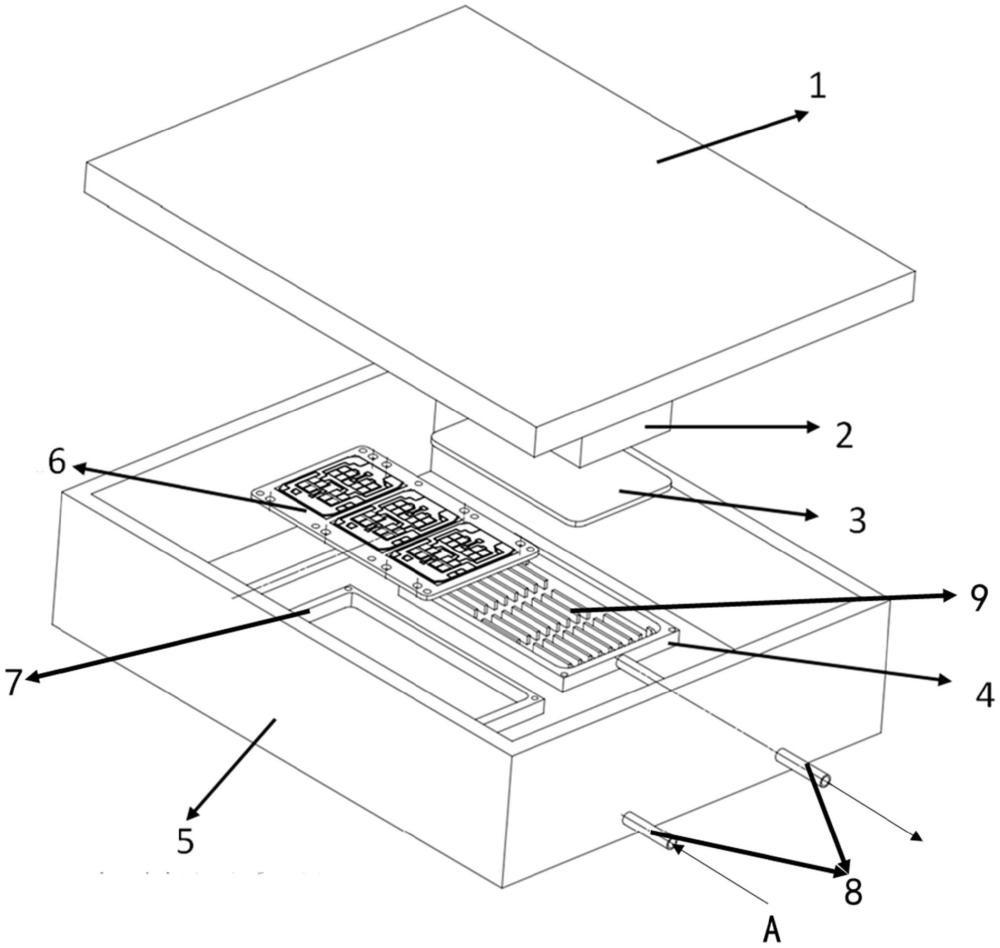

2、根据本实用新型的一个方面,提供一种散热结构,包括:

3、第一腔体和第二腔体,以及,

4、输送管道,该输送管道串联连通第一腔体和第二腔体,用于沿第一方向依序向第一腔体、第二腔体输入、输出冷却介质;

5、若干导流筋,若干导流筋按照一定规律设置于该第二散热器内形成水道。

6、在上述技术方案中,考虑了车载控制器内部散热,可将不耐高温的模块设置于第二腔体外壁面,将相对耐高温的模块设置于第一腔体外壁面。通过设置于第二腔体内部的水道可及时将工作时的热量及时带走,避免超温损毁。这点较行业常采用的将不耐高温的模块通过导热垫与壳体接触换热的做法,散热效果更佳。需要理解的是,冷却介质的循环路径为:冷却介质经入口,先通过第一腔体的湍流换热段,再通过第二腔体的湍流换热段,最后再从散热结构出口流出,通过循环水泵往复循环上述工作。采用该散热结构的控制器,其内部元器件的热量先通过热传导传至散热器,再通过冷却介质与散热器之间的对流换热作用,由冷却介质把热量带走。对流换热过程换热量计算公式如下所示:

7、q=k*a*(t2-t1)

8、式中,k为对流换热系数,w/(m2·℃);a为对流换热面积,m2;t2为散热器表面平均温度,℃;t1为冷却介质平均温度,℃。那么设置导流筋形成水道的目的在于使得冷却介质来流湍流化,加大对流换热系数k值,同时设置的导流筋也加大第二腔体水道换热段的对流换热面积a值,通过上述设置增强该段水道的换热能力。

9、在一些实施例中,若干按照一定规律设置的导流筋,具体包括:

10、第一导流筋,该第一导流筋为长方体,且若干该第一导流筋以矩阵排列的方式布设于所述第二腔体的内底面,第一导流筋之间在底面形成若干第一流道;

11、第二导流筋,该第二导流筋为弧形,且若干该第二导流筋布设于所述第二腔体的内底面的边缘处,使第二腔体的内部侧壁与第二导流筋之间形成若干第二流道。

12、在上述技术方案中,这样设置的目的有二,其一,两种流道有助于进一步增大腔体内冷却介质的湍流化,加大对流换热系数k值,其二两种流道设置有助于将分散冷却介质至整个腔体,进一步扩大第二腔体水道换热段的对流换热面积a值。

13、在一些实施例中,所述第一流道的传递方向与所述第一方向平行。

14、在上述技术方案中,满足上述设置有助于引导冷却介质排出,避免过高的湍流化导致冷却介质在腔体内部无法排出,致使热流无法快速排出。

15、在一些实施例中,所述第一流道的传递方向与所述第一方向形成锐角,角度范围为30°-40°。

16、在上述技术方案中,针对一些特别的换热场景,需要更高的湍流化设置,因此将第一流道的传递方向与所述第一方向形成锐角,依次来提高湍流化。进一步的,考虑到过高的湍流化导致冷却介质在腔体内部无法排出,致使热流无法快速排出的问题,设置该锐角的范围在30°-40°。

17、在一些实施例中,所述第一腔体、第二腔体两端均留有用于输入、输出冷却介质的孔,两该腔体外壁面用于设置发热源,且所述导流筋顶部与第二腔体内部上壁面抵接。

18、在本实施例中,第一腔体和第二腔体除了冷却介质的输入输出口以外,其形态为封闭腔体,这样设置的目的在于避免冷却介质从接缝处漏出,致使电子元器件损坏。进一步的,导流筋顶部与第二腔体内部上壁面抵接的目的在于,导流筋除了提高湍流化,其还可起到散热翅片的作用,提高热传导效率。

19、在一些实施例中,第一腔体为一面开放的腔体,且两端留有用于输入、输出冷却介质的孔;腔体开放一侧固接有第一散热板,使第一腔体形成一封闭腔体。

20、在上述技术方案中,这样设置的目的在于可以根据实际的散热需求,随时更换不同材质的散热板来满足不同元器件的导热需求,例如pinfin散热板或者其他高导热散热板等。

21、在一些实施例中,第二腔体为一面开放的腔体,且两端留有用于输入、输出冷却介质的孔;腔体开放面一侧固接有第二散热板,使第二腔体形成一封闭腔体;该第二散热板远离第一腔体内部的一面用于设置发热源,且所述导流筋顶部与第二散热板抵接。

22、在上述技术方案中,这样设置的目的在于可以根据实际的散热需求,随时更换不同材质的散热板来满足不同元器件的导热需求,例如pinfin散热板或者其他高导热散热板等。同时,导流筋顶部与第二散热板抵接的目的在于,导流筋除了提高湍流化,其还可起到散热翅片的作用,提高热传导效率。进一步的,借助于不同散热性能的散热板来满足不同的散热需求。

23、在一些实施例中,所述第二散热板与发热源之间涂抹有导热硅脂,且该导热硅脂的厚度为0.1mm-0.4mm。

24、在上述技术方案中,这样设置的目的在于,在本案中将不耐高温的模块设置于第二腔体外壁面,那么为了进一步提高换热效率,在两者之间涂抹导热硅脂来减小接触热阻,确保散热效果。

25、在一些实施例中,所述封闭腔体的固接处设置有密封圈。

26、在上述技术方案中,这样设置的目的在于避免冷却介质从接缝处漏出,致使电子元器件损坏。

27、根据本实用新型的另一方面,提出一种车载控制器,包括:功率模块、薄膜电容以及上述的一种散热结构;

28、该功率模块固设于所述第一腔体外壁面;该薄膜电容固设于所述第二腔体外壁面,且薄膜电容与所述第二腔体外壁面之间涂抹有导热硅脂。

29、在上述技术方案中,本技术考虑了车载控制器内部薄膜电容散热,通过薄膜电容下方的水道,可及时将电容工作时的热量及时带走,避免热量在薄膜电容内部积累造成电容超温烧毁。这点较行业常采用的将薄膜电容通过导热垫与壳体接触换热的做法,散热效果更佳。在电容下方的换热水道设置条形以及圆弧状的导流筋,其作用制造湍流,加强冷却介质与换热器之间的对流换热作用,加强散热器的散热作用,以此来满足薄膜电容在增程式混动汽车等高温环境下的正常工作,同时也可以避免主机厂因增程式混动汽车上的高温应用环境只能选择耐温等级更高的薄膜电容而带来的成本上升问题。

- 还没有人留言评论。精彩留言会获得点赞!