伺服驱动器和伺服系统的制作方法

本技术涉及伺服系统,具体而言,涉及一种伺服驱动器和伺服系统。

背景技术:

1、目前,在相关技术中,驱动部组件内部具有安装腔,安装腔内设置有风扇,风扇通过螺钉安装在安装腔的内壁上,在驱动部件的生产安装过程中,由于螺钉的安装结构需要额外加工固定,所以使用螺钉的安装结构会提高风扇的加工难度,使风扇的安装工艺复杂化。

技术实现思路

1、本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本实用新型的第一方面提出一种伺服驱动器。

3、本实用新型的第二方面提出一种伺服系统。

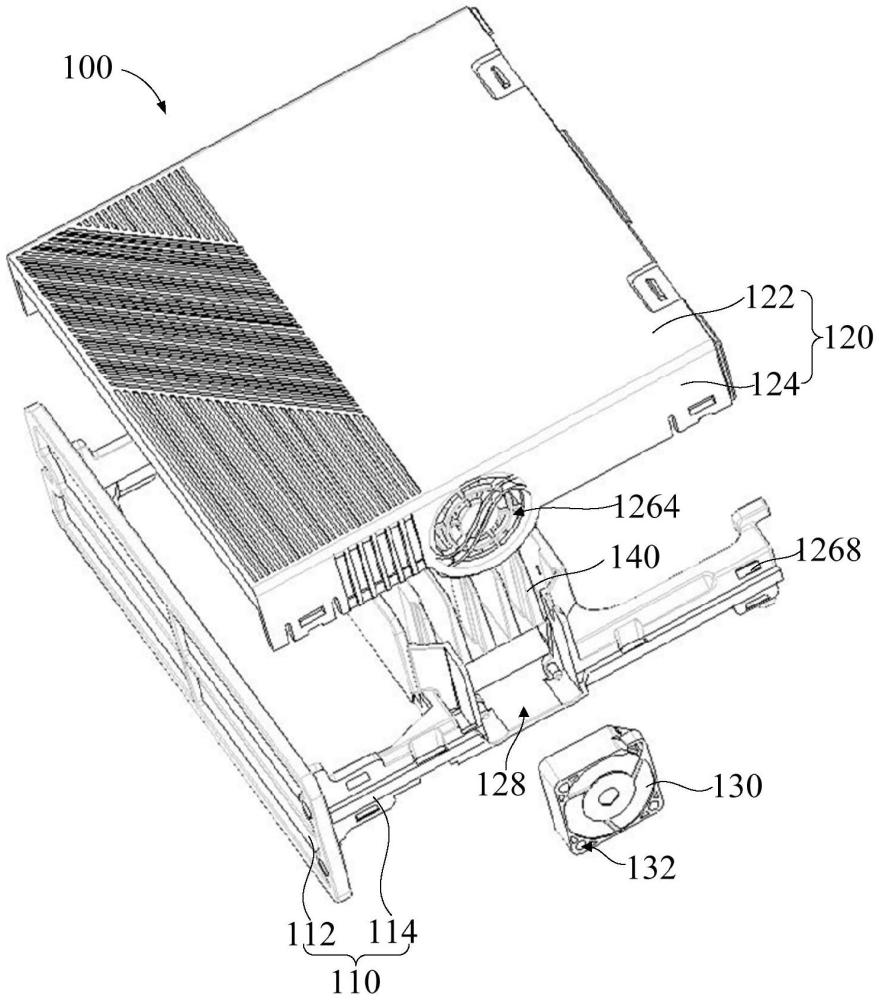

4、有鉴于此,本实用新型第一方面提供了一种伺服驱动器,包括座体、壳体和风扇。座体包括底座、支撑部和第一安装部,底座为伺服驱动器的结构提供稳定支撑,支撑部和风扇可以安装在底座上,支撑部与底座连接,第一安装部与支撑部连接;壳体扣合于支撑部上,壳体包括本体和第二安装部,第二安装部与本体连接,第二安装部与第一安装部围设出安装腔;风扇设置于安装腔内,与安装腔的内壁接触,以限制风扇的位置。

5、本技术所提供的伺服驱动器,设置有座体,座体包括底座、支撑部和第一安装部,支撑部与底座连接,第一安装部与支撑部连接。伺服驱动器设置有壳体,壳体扣合于支撑部上,由于壳体和支撑部之间是扣合结构,所以支撑部可以对壳体进行固定,进而提高伺服驱动器的结构稳定,壳体包括本体和第二安装部,第二安装部与本体连接,本体为第二安装部的设置提供固定支撑,第二安装部与第一安装部围设出安装腔,安装腔为风扇提供安装空间,伺服驱动器中的风扇设置于安装腔内,且风扇与安装腔的内壁相接触,所以安装腔的内壁给风扇提供支撑,风扇可以固定安装在安装腔内,进而安装腔的内壁可以限制风扇的安装位置,当伺服驱动器工作时,风扇固定在安装腔内工作,从而限制风扇的位置,对风扇起到限位的效果,进而优化了风扇的固定结构,同时简化风扇的安装工艺,缩短伺服驱动器的安装时间,减少伺服驱动器的生产安装成本。

6、进一步地,围设出安装腔的第一安装部和第二安装部可以使用成品加工件,伺服驱动器的生产安装过程中只需要在安装腔内套设风扇就可以完成对风扇的安装,缩短伺服驱动器的安装时间,节约安装成本。

7、另外,本实用新型提供的上述技术方案中的伺服驱动器还可以具有如下附加技术特征:

8、在本实用新型的一些技术方案中,可选地,第一安装部包括至少一个第一壁,至少一个第一壁与支撑部连接,且向壳体延伸,至少一个第一壁沿风扇的周向布置,且与风扇的周向侧壁接触。

9、在该技术方案中,第一安装部包括至少一个第一壁,至少一个第一壁与支撑部连接,且向壳体延伸,至少一个第一壁沿风扇的周向布置,且至少一个第一壁与风扇的周向侧壁接触,第一安装部的第一壁与支撑部连接,由于至少一个第一壁沿风扇的周向布置,至少一个第一壁与风扇的周向侧壁相接触,所以至少一个第一壁为风扇提供周向上的支撑,进而对风扇的位置起到固定的作用,起到对风扇周向的限位效果,优化风扇的安装结构,简化了安装工艺,缩短伺服驱动器的安装时间,降低安装成本。

10、在本实用新型的一些技术方案中,可选地,第一安装部还包括至少一个第二壁,至少一个第二壁与至少一个第一壁连接,位于风扇在轴向上的第一侧,且与风扇在轴向上的第一侧的侧壁接触。

11、在该技术方案中,第一安装部还包括至少一个第二壁,至少一个第二壁与至少一个第一壁连接,位于风扇在轴向上的第一侧,且与风扇在轴向上的第一侧的侧壁接触,由于至少一个第二壁设置在风扇轴向上的第一侧,且与风扇在轴向上的第一侧的侧壁接触,所以至少一个第二壁向风扇提供轴向上的支撑,进而至少一个第二壁对风扇在轴向上安装进行固定,至少一个第二壁起到对风扇在轴向上限位的作用,优化风扇的安装结构,降低安装成本,简化了安装工艺。

12、在本实用新型的一些技术方案中,可选地,第一安装部还包括导向柱,导向柱与至少一个第二壁连接,且沿风扇的轴向延伸;风扇上设置为定位孔,导向柱设置于定位孔内。

13、在该技术方案中,第一安装部还包括导向柱,导向柱与至少一个第二壁连接,且沿风扇的轴向延伸;风扇上设置为定位孔,导向柱设置于定位孔内,由于导向柱与至少一个第二壁链接,且沿风扇的轴向延伸,同时导向柱设置在风扇上的定位孔内,所以风扇在安装时应该将定位孔与导向柱对齐后安装,进而导向柱可以提示风扇的安装方向。因为导向柱设置在定位孔内,所以导向柱起到固定风扇位置的作用,进而导向柱与定位孔的配合下,可以支撑固定风扇,同时限制风扇在沿轴方向上的上下移动和左右移动,进而优化了风扇的安装结构,提高伺服驱动器的安装效率,简化安装工艺,节约生产成本,同时由于导向柱可以为风扇的安装提供导向的作用,进而可以方便风扇的安装,降低风扇的安装难度。

14、在本实用新型的一些技术方案中,可选地,第二安装部包括第三壁,第三壁的第一侧与本体连接,第三壁的第二侧向远离本体的方向延伸,第三壁位于风扇在轴向上的第一侧,且与风扇在轴向上的第一侧接触。

15、在该技术方案中,第二安装部包括第三壁,第三壁的第一侧与本体相连接,第三壁的第二侧向远离本体的方向延伸,第三壁位于风扇在轴向上的第一侧,且与风扇在轴向上的第一侧接触,由于第三壁的第一侧与本体相连接,所以第三壁固定设置在本体上,且第三壁与风扇在轴向上的第一册接触,进而第三壁为风扇提供轴向上的支撑,在风扇安装时,第三壁对风扇起到在轴向上的限位作用,优化风扇的固定结构,简化风扇安装工艺,提高伺服驱动器的安装效率,减少生产成本。

16、在本实用新型的一些技术方案中,可选地,第二安装部还包括第四壁,第四壁的第一侧与本体连接,第四壁的第二侧向远离本体的方向延伸,第四壁设置于风扇在轴向上的第二侧。

17、在该技术方案中,第二安装部包括第四壁,第四壁的第一侧与本体连接,第四壁的第二侧向远离本体的方向延伸,第四壁设置于风扇在轴向上的第二侧,将风扇安装在第一安装部后,壳体扣合在支撑部上,第四壁可以与风扇在轴向上的第二侧接触,第四壁为风扇在轴向上的第二侧提供支撑,进而完成对风扇在轴向上第二侧的限位,起到固定风扇位置的作用,优化了风扇的固定结构,简化风扇的安装工艺,提高伺服驱动器的安装效率,减少伺服驱动器的生产成本。

18、在本实用新型的一些技术方案中,可选地,第二安装部还包括第一凸筋,第一凸筋设置于本体靠近风扇的一侧,且向靠近风扇的方向凸出于本体,第一凸筋与风扇在周向上的侧壁接触。

19、在该技术方案中,第二安装部还包括第一凸筋,第一凸筋设置于本体靠近风扇的一侧,且向靠近风扇的方向凸出于本体,第一凸筋与风扇在周向上的侧壁接触,第一凸筋与风扇在周向上的侧壁相接触,第一凸筋为风扇在周向上的侧壁提供支撑,当风扇安装在第一安装部内,壳体扣合在支撑部上后,第一凸筋可以给风扇提供周向上的固定,设置第一凸筋后,通过凸筋接触就可以实现对风扇的限位作用,减少风扇安装后的周向上的侧面与第一安装部的接触面积,易于风扇的安装。

20、进一步地,第一凸筋可以对称设计,对称设计可以加强结构稳定性,简化了伺服驱动器的安装工艺。

21、在本实用新型的一些技术方案中,可选地,第一凸筋的第一侧与第四壁连接,第一凸筋的第二侧向第三壁延伸。

22、在该技术方案中,第一凸筋的第一侧与第四壁连接,第一凸筋的第二侧向第三壁延伸,由于第一凸筋的第一侧与第四壁连接,且第一凸筋的第二侧向第三壁的方向延伸,所以第一凸筋在安装腔内的长度最大化,第一凸筋与风扇的接触距离更长,同时增加第一凸筋对风扇的限位距离,提升第一凸筋对风扇的定位区域,提高定位效果,增强风扇安装后的稳定性。

23、在本实用新型的一些技术方案中,可选地,第二安装部还包括第二凸筋,第二凸筋设置于第四壁靠近风扇的一侧,且向靠近风扇的方向凸出于第四壁,第二凸筋与风扇在轴向上的第二侧的侧壁接触。

24、在该技术方案中,第二安装部还包括第二凸筋,第二凸筋设置于第四壁靠近风扇的一侧,且向靠近风扇的方向凸出于第四壁,第二凸筋与风扇在轴向上的第二侧的侧壁接触,由于第二凸筋设置在第四壁靠近风扇的一侧,第二凸筋与与风扇在轴向上的第二侧的侧壁接触,所以第四壁通过第二凸筋对风扇进行限制位置的作用,通过第二凸筋就可以实现对风扇的定位,同时第二凸筋与风扇接触可以减少风扇安装时风扇在轴向上的第二侧的接触面积,有利于风扇安装,同时第二凸筋的设置可以提高风扇安装的稳定性。

25、在本实用新型的一些技术方案中,可选地,第二凸筋远离本体的一侧设置有第一导向部,第一导向部相对于风扇靠近第二凸筋的一侧的侧壁倾斜设置。

26、在该技术方案中,第二凸筋远离本体的一侧设置有第一导向部,第一导向部相对于风扇靠近第二凸筋的一侧的侧壁倾斜设置,为风扇的安装提供导向作用,有利于风扇的嵌入安装。

27、在本实用新型的一些技术方案中,可选地,第四壁上设置有开口,开口与风扇相对,沿风扇的轴向贯通第四壁。

28、在该技术方案中,第四壁上设置有开口,开口与风扇相对,沿风扇的轴向贯通第四壁,在第四壁与风扇相对的位置上设置开口,可以为风扇的导气提供途径,使风扇工作稳定,提供出风效率,提高散热效率。

29、在本实用新型的一些技术方案中,可选地,支撑部上设置有卡扣,第四壁上设置有卡孔,卡扣卡接于卡孔内。

30、在该技术方案中,支撑部上设置有卡扣,第四壁上设置有卡孔,卡扣卡接于卡孔内,支撑部与第四壁接触,支撑部上设置的卡扣可以和第四壁上的卡孔接触,进而卡扣卡接于卡孔内,卡扣与卡孔的卡接结构将支撑部与第四壁相连接,因为支撑部与座体连接,第四壁与壳体连接,所以卡扣与卡孔的卡接结构将壳体和座体相连接,同时壳体扣合于支撑部,进而壳体和座体通过支撑部的支撑和卡扣与卡孔的卡接结构的连接形成固定结构,卡扣与卡孔的卡接结构简化壳体与座体的安装工艺,提高伺服驱动器的安装效率,进而节约成本。

31、在本实用新型的一些技术方案中,可选地,第三壁远离本体的一侧设置有第二导向部,第二导向部相对于风扇靠近第三壁的一侧的侧壁倾斜设置。

32、在该技术方案中,第三壁远离本体的一侧设置有第二导向部,第二导向部相对于风扇靠近第三壁的一侧的侧壁倾斜设置,由于第二导向部相对于风扇靠近第三壁的一侧的侧壁倾斜设置,所以当风扇安装时,倾斜的第二导向部可以方便风扇的安装。

33、在本实用新型的一些技术方案中,可选地,支撑部的数量为至少两个,至少两个支撑部分别设置于底座的两侧,伺服驱动器还包括散热片,散热片设置于至少两个支撑部之间,散热片的两侧分别与至少两个支撑部连接,散热片与风扇相对,且沿风扇的轴向延伸。

34、在该技术方案中,伺服驱动器中的支撑部的数量至少为两个,支撑部为壳体的安装提供支撑作用,支撑部的数量大于等于两个可以提高壳体安装的稳定性,同时可以提高伺服驱动器的稳定性,至少两个支撑部分别设置于底座的两侧,提高伺服驱动器结构稳定。伺服驱动器包括散热片,散热片设置在至少两个支撑部之间,至少两个支撑部、底座和壳体围设出可供散热片安装的空间,散热片的两侧分别与至少两个支撑部连接,至少两个支撑部也起到对散热片的固定效果,散热片与风扇相对,有利散热片处冷热气流的交互,起到散热降温的作用,散热片沿风扇的轴向延伸可以提高气体的流动,加速冷热气体的交互,提高散热效率。

35、具体地,伺服驱动器的壳体的本体上可以镂空设计,镂空设计可以方便气体流动,从而起到冷热气体的交互,提高散热效率。

36、本实用新型第二方面提供了一种伺服系统,包括上述任一技术方案中的伺服驱动器,因此该伺服系统具备上述任一技术方案中的伺服驱动器的全部有益效果。

37、可选地,伺服系统还包括伺服电机,伺服驱动器与伺服电机电连接,能够驱动伺服电机工作,并且在伺服电机工作过程中对伺服电机进行控制。

38、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!