一种强化均热板冷凝端液滴定向弹跳性能的结构表面

本发明涉及散热,具体涉及一种强化均热板冷凝端液滴定向弹跳性能的结构表面。

背景技术:

1、随着电子元器件特征尺寸越来越小,器件集成度越来越高,输入功率和输出功率损耗不断增大,导致其热流密度急剧增加,产生的散热问题严重影响了电子设备稳定性和工作寿命,成为制约其技术发展的瓶颈。以先进芯片为例,温度每升高2k,芯片的稳定性将会降低10%,超过一半的集成电路的损毁都与温度失控有关。因此,为中高热流密度的电子元器件提供高效可靠的散热技术已成为提升其极限性能和稳定性的关键问题。

2、均热板能有效利用相变潜热,实现较高的传热效率,被广泛应用于手机、笔记本电脑和超级计算机等。它具有更小的厚度、更优的均温性、更大的散热量等优点。在传统的均热板中,吸液芯作为关键结构,主要提供工质回流所需要的毛细作用力和输送通道,对均热板传热效率和烧干极限起着至关重要的作用。然而,以毛细驱动的传统回流方式制约了均热板性能的进一步突破。

3、受超疏水表面冷凝过程中的液滴合并弹跳现象启发,在均热板冷凝端引入了冷凝液滴的法向弹跳输送机制,能够有效缩短回流路径进而提高回流效率,增大冷凝端的传热系数。然而,传统的超疏水表面存在液滴弹跳速度偏低和弹跳方向垂直角度的不足,这不利于发挥冷凝端液滴弹跳输送机制的优势。因此,如何构建新型超疏水结构表面冷凝端,一方面提高冷凝液滴的弹跳速度,另一方面分区域调控液滴的弹跳方向,使大部分的液滴弹向蒸发端的热源区域,这成为了推动基于液滴弹跳输运体系的均热板走向大规模高效应用的关键。

技术实现思路

1、针对现有技术存在的不足,本发明目的在于提供一种强化均热板冷凝端液滴定向弹跳性能的结构表面,强化了冷凝端的表面传热系数,提高了液滴脱离效率,缩短了液滴弹跳输送路径,延缓了蒸发端热源区域的“烧干”现象。

2、本发明是通过以下技术方案来实现:

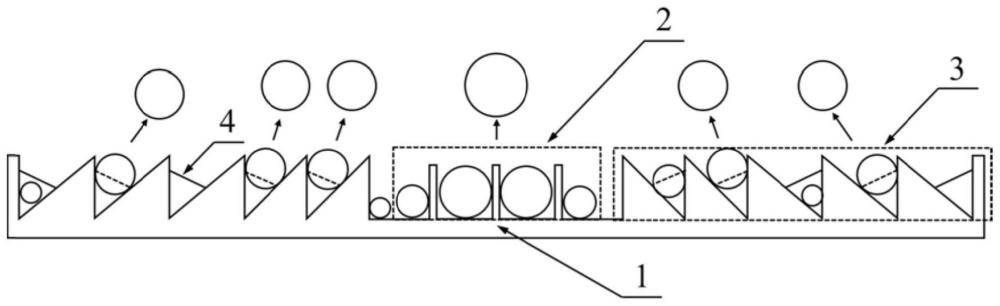

3、一种强化均热板冷凝端液滴定向弹跳性能的结构表面,包括冷凝基板以及分布在其上的分区域微阵列结构;所述分区域微阵列结构包括中间的网格微阵列结构和围绕在网格微阵列结构外围的v形槽微阵列结构,所述网格微阵列结构与热源区域正对;所述v形槽微阵列结构中各v形槽开口方向均朝向热源区域,且各v形槽内通过等间距分布的薄壁凸起结构将v形槽分割成单个v形小格;所述分区域微阵列结构表面的润湿性为超疏水性,其静态接触角约为150°~170°。

4、进一步,所述网格微阵列结构的横截面面积为热源区域面积的1.2~2.0倍。

5、进一步,所述网格微阵列结构的单个网格形状为三角形、矩形或其他多边形,单个网格的横截面面积为sg=400~10000μm2,单个网格高度为hg=10~50μm,单个网格侧壁厚度为δg=1~5μm。

6、进一步,所述v形槽微阵列结构中各v形槽内的薄壁凸起结构上边线垂直于v槽中心线。

7、进一步,所述v形槽微阵列结构v形槽截面为直角三角形,直角三角形底角即为v形槽的底角,其角度为α=30°~80°,直角三角形的高度为hv=10~50μm,薄壁凸起结构高度即薄壁凸起最高点到v形槽底点的距离为hr=10~40μm,薄壁凸起结构厚度为δr=1~5μm。

8、进一步,所述v形槽微阵列结构v形槽内各薄壁凸起结构之间间距为lr=10~50μm。

9、进一步,所述网格微阵列结构依据均热板的形状呈矩形或者圆形排布方式。

10、进一步,所述v形槽微阵列结构依据网格微阵列结构的形状,相应地呈现矩形环或者圆环的排布方式。

11、进一步,所述v形槽微阵列结构根据远离热源区域的距离分为2~5级子区域,每一级子区域的v形槽开口方向均朝向热源区域,相同的子区域v形槽的底角角度相同。

12、进一步,v形槽微阵列结构中相邻子区域的v形槽底角角度由内向外依次增加5°~20°。

13、与现有技术相比,本发明具有以下有益的技术效果:

14、本发明分区域微阵列结构表面的润湿性为超疏水性,其静态接触角约为150°~170°,充分地利用超疏水结构表面调控均热板冷凝端上液滴弹跳性能。冷凝液滴弹跳脱落模式能够利用液滴合并过程中释放的表面能转化成弹跳动能,在不需要外界能量输入的前提下自行跳离冷凝表面。相较于滑动、滚动等传统液滴脱离模式,其脱离尺寸仅为1~100μm,比前者小1~2个数量级。大量微小液滴的及时脱离维持了高效稳定的珠状冷凝,这有效地提高了冷凝端结构表面的传热系数。

15、冷凝基板上分布分区域微阵列结构,使得合并液滴的液桥与网格薄壁结构/薄壁凸起结构提前碰撞,进而提高液滴弹跳速度,此类新型结构上液滴弹跳速度为m/s级,相较平表面上的液滴弹跳速度提高约1-3倍,相较于传统毛细芯液体输运速度mm/s级更有数量级上的提升,增大了冷凝液滴的弹跳速度,进而提高了液滴脱离效率。

16、分区域微阵列结构包括中间的网格微阵列结构和围绕在网格微阵列结构外围的v形槽微阵列结构,v形槽微阵列结构中各v形槽开口方向均朝向热源区域,v形槽内通过等间距分布的薄壁凸起结构将v形槽分割成单个v形小格,采用内侧微网格阵列和外侧分级v形槽阵列的双重布置方式调控液滴弹跳方向,液滴在不同阵列子区域有不同的弹跳角度,,使得大部分的液滴落向蒸发端的热源区域,这极大地缩短了液滴输运路径,使得大部分液滴落入急待补液区域,实现了液滴弹跳输液与蒸发端热源补液的合理匹配,最终有效地延缓了蒸发端热源区域的“烧干”现象。

技术特征:

1.一种强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:包括冷凝基板(1)以及分布在其上的分区域微阵列结构;所述分区域微阵列结构包括中间的网格微阵列结构(2)和围绕在网格微阵列结构(2)外围的v形槽微阵列结构(3),所述网格微阵列结构(2)与热源区域正对;所述v形槽微阵列结构(3)中各v形槽开口方向均朝向热源区域,且各v形槽内通过等间距分布的薄壁凸起结构(4)将v形槽分割成单个v形小格;所述分区域微阵列结构表面的润湿性为超疏水性,其静态接触角约为150°~170°。

2.根据权利要求1所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述网格微阵列结构(2)的横截面面积为热源区域面积的1.2~2.0倍。

3.根据权利要求2所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述网格微阵列结构(2)的单个网格形状为三角形、矩形或其他多边形,单个网格的横截面面积为sg=400~10000μm2,单个网格高度为hg=10~50μm,单个网格侧壁厚度为δg=1~5μm。

4.根据权利要求2所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述v形槽微阵列结构(3)中各v形槽内的薄壁凸起结构(4)上边线垂直于v槽中心线。

5.根据权利要求2所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述v形槽微阵列结构(3)v形槽截面为直角三角形,直角三角形底角即为v形槽的底角,其角度为α=30°~80°,直角三角形的高度为hv=10~50μm,薄壁凸起结构(4)高度即薄壁凸起最高点到v形槽底点的距离为hr=10~40μm,薄壁凸起结构(4)厚度为δr=1~5μm。

6.根据权利要求2所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述v形槽微阵列结构(3)v形槽内各薄壁凸起结构(4)之间间距为lr=10~50μm。

7.根据权利要求1-6任一项所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述网格微阵列结构(2)依据均热板的形状呈矩形或者圆形排布方式。

8.根据权利要求7所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述v形槽微阵列结构(3)依据网格微阵列结构(2)的形状,相应地呈现矩形环或者圆环的排布方式。

9.根据权利要求7所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:所述v形槽微阵列结构(3)根据远离热源区域的距离分为2~5级子区域,每一级子区域的v形槽开口方向均朝向热源区域,相同的子区域v形槽的底角角度相同。

10.根据权利要求9所述的强化均热板冷凝端液滴定向弹跳性能的结构表面,其特征在于:v形槽微阵列结构(3)中相邻子区域的v形槽底角角度由内向外依次增加5°~20°。

技术总结

本发明公开了一种强化均热板冷凝端液滴定向弹跳性能的结构表面,包括冷凝基板以及分布在其上的分区域微阵列结构;所述分区域微阵列结构包括中间的网格微阵列结构和围绕在网格微阵列结构外围的V形槽微阵列结构,所述网格微阵列结构与热源区域正对;所述V形槽微阵列结构中各V形槽开口方向均朝向热源区域,且各V形槽内通过等间距分布的薄壁凸起结构将V形槽分割成单个V形小格;分区域微阵列结构表面的润湿性为超疏水性;本发明在提高冷凝端液滴弹跳速度、加快冷凝端液滴更新频率的同时调控了冷凝液滴的弹跳方向,可以促使冷凝液滴定向弹跳至均热板热源区域,缩短了液滴输运路径,进而延缓了均热板蒸发端热源区域的“烧干”现象。

技术研发人员:李庆,唐诗,文哲希

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!