一种厚铜线路板二次防焊制作方法与流程

本发明涉及印制线路板制作,具体涉及一种厚铜线路板二次防焊制作方法。

背景技术:

1、常规线路板完成铜厚普遍<50um,但厚铜线路板完成铜厚一般>50um,普遍在60-100um之间,有时达到100-200um或者更高。因厚铜线路板具有抵抗高电流密度、低漏感、热传导好、参数可重复性好、耐工作温度范围宽、低介电损耗、可靠性高等特点,产品广泛应用于通讯、汽车电子、医疗电子、安全系统、工业控制、各种ac/dc、dc/dc变换器、传动马达以及军用雷达等多种领域。但因厚铜线路板铜厚较厚,铜层与基材落差大,厚铜线路板的防焊制作一直是困扰行业难题。

2、传统的厚铜线路板印刷方法为二次防焊印刷,主要流程为:先按mi要求准备油墨(开油水添加量为120ml/kg)→防焊前处理(速度3m/min)→43t网版印刷一次→静置15分钟→预烤(预烤温度75℃×15分钟)→曝光(曝光尺11格)→显影(显影速度4.5m/min)→防焊前处理(关闭磨刷,速度3m/min)→43t网版印刷一次→静置15分钟→预烤(预烤温度75℃×15分钟)→曝光(曝光尺11格)→显影(显影速度4.5m/min)→ipqc检查→下工序。

3、传统厚铜线路板防焊制作流程繁琐、效率低下,线路板在搬运过程中容易造成有感/无感擦花;整个工艺需要做两次曝光,菲林底片成本高;而且容易出现孔口积油、线角油厚偏薄、线路发红、油厚不均、线路间气泡、掉桥、侧蚀等质量问题。

4、鉴于此,有必要提供一种新的工艺解决上述技术问题。

技术实现思路

1、本发明要解决的技术问题是提供一种厚铜线路板二次防焊制作方法,只需一次曝光,简化了制作流程,降低了成本,并通过优化工艺参数,减少厚铜线路板防焊后孔口积油、线角油厚偏薄、线路发红、油厚不均、线路间气泡、掉桥、侧蚀大等品质问题,提升良率。

2、本发明的技术方案如下:

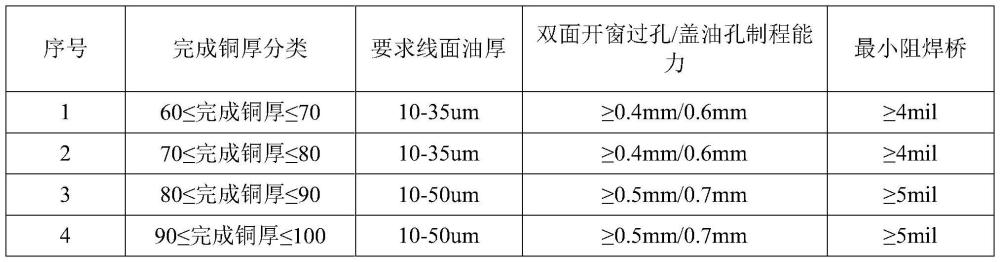

3、一种厚铜线路板二次防焊制作方法,不同完成铜厚的线路板采用不同的二次防焊工艺,具体如下:

4、a、对于完成铜厚为60um-70um/要求线面油厚为10-35um的厚铜线路板二次防焊制作方法如下:

5、先按mi要求准备油墨,开油水添加量为:常规8g中绿油墨开油水添加量为100ml/kg,亚黑/亮黑/亚绿油墨开油水添加量为80ml/kg;

6、防焊前处理,速度为3m/min;

7、43t网版印刷第一次;

8、静置,静置时间≥20分钟;

9、第一次预烤,工艺参数为75±2℃烤板15-20min;

10、防焊前处理,速度3m/min,关闭磨刷;

11、43t网版印刷第二次;

12、第二次静置,静置时间≥20分钟;

13、第二次预烤,工艺参数为75±2℃烤板40-45min;

14、曝光,曝光尺11-13格;

15、显影,显影速度4m/min;

16、ipqc检查;

17、b、对于完成铜厚为70um-80um/要求线面油厚为10-35um的厚铜线路板二次防焊制作方法如下:

18、先按mi要求准备油墨,开油水添加量为:常规8g中绿油墨开油水添加量为90ml/kg,亚黑/亮黑/亚绿油墨开油水添加量为70ml/kg;

19、防焊前处理,速度3m/min;

20、43t网版印刷第一次;

21、静置,静置时间≥20分钟;

22、第一次预烤,工艺参数为75±2℃烤板15-20分钟;

23、防焊前处理,速度3m/min,关闭磨刷;

24、43t网版印刷第二次;

25、第二次静置,静置时间≥20分钟;

26、第二次预烤,工艺参数为75±2℃烤板40-45min;

27、曝光,曝光尺11-13格;

28、显影,显影速度4m/min;

29、ipqc检查;

30、c、对于完成铜厚为80um-90um/要求线面油厚为10-50um的厚铜线路板二次防焊制作方法如下:

31、先按mi要求准备油墨,开油水添加量:常规8g中绿油墨开油水添加量为80ml/kg,亚黑/亮黑/亚绿油墨开油水添加量为60ml/kg;

32、防焊前处理,速度3m/min;

33、43t网版印刷第一次;

34、静置,静置时间≥30分钟;

35、第一次预烤,工艺参数为75±2℃烤板15-20分钟min;

36、防焊前处理,速度3m/min,关闭磨刷;

37、43t网版印刷第二次;

38、第二次静置,静置时间≥30分钟;

39、第二次预烤,工艺参数为75±2℃烤板40-45min;

40、曝光,曝光尺12-13格;

41、显影,显影速度4m/min;

42、ipqc检查;

43、d、对于完成铜厚≥90um/要求线面油厚为10-50um的厚铜线路板二次防焊制作方法如下:

44、先按mi要求准备油墨,开油水添加量:常规8g中绿油墨开油水添加量为70ml/kg,亚黑/亮黑/亚绿油墨开油水添加量为50ml/kg;

45、防焊前处理,速度3m/min;

46、36t档点网版印刷第一次,为防止孔内油墨显影不干净,档点设计为比孔单边大2-3mil;

47、静置,静置时间≥30分钟;

48、第一次预烤,工艺参数为75±2℃烤板15-20min;

49、防焊前处理,速度3m/min,关闭磨刷;

50、43t网版印刷第二次;

51、第二次静置,静置时间≥30分钟;

52、第二次预烤,工艺参数为75±2℃烤板42-45min;

53、曝光,曝光尺12-13格;

54、显影,显影速度4m/min;

55、ipqc检查。

56、进一步地,第一次预烤和第二次预烤后的板做标识区分。

57、与现有技术相比,本发明提供的厚铜线路板二次防焊制作方法,有益效果在于:

58、一、本发明提供的厚铜线路板二次防焊制作方法,按不同完成铜厚分类,采用不同的二次防焊工艺,通过优化防焊工艺中的开油水添加量、丝印后静置时间、预烤参数、网版规格、曝光尺等参数,简化二次防焊制作的流程,使防焊工作仅需一次曝光工艺即可实现,降低了生产成本,提高了生产效率,且减少了板子在搬运过程中造成的有感/无感擦花,提高了线路板品质。

59、二、本发明提供的厚铜线路板二次防焊制作方法,通过对油墨开油水的添加量、预烤参数、网版规格、曝光尺等参数进行了优化,使丝印后的油墨更均匀,减少了因丝印后积油、油墨不均带来的防焊显影不净、显影过度等问题,从而增强了线路板防焊双面开窗过孔/盖油孔制程能力、阻焊桥能力。

60、三、本发明提供的厚铜线路板二次防焊制作方法,针对不同完成铜厚的线路板,通过对油墨开油水的添加量、前处理参数、预烤参数等参数进行了优化,使油厚更均匀,显影后双面开窗位置可以完全开出来,盖油孔位置不存在积油现象;并根据具体情况设定充足的静置时间,油墨内气泡充分挥发,可以减少线路间气泡;针对不同完成铜厚的线路板,对防焊曝光尺做了特别限定,使油墨可以充分固化,减少掉绿油桥、侧蚀偏大等不良现象。因此,采用本发明的二次防焊制作方法,获得的线路板品质优。

- 还没有人留言评论。精彩留言会获得点赞!