一种钙钛矿薄膜制备方法、叠层太阳能电池及制备方法与流程

本发明涉及钙钛矿太阳能电池领域,特别是涉及一种钙钛矿薄膜制备方法、叠层太阳能电池及制备方法。

背景技术:

1、太阳能是一种备受瞩目的新型清洁能源。目前,光伏电池是将太阳能转化为电能最有效的方式之一,而单晶硅和多晶硅等太阳电池已经有了比较成熟的产业化技术。近年来,钙钛矿/晶硅叠层技术已成为光伏技术领域的研究热点之一,备受广泛关注。这一技术的发展对提高太阳能电池的光电转换效率和降低制造成本具有重要意义,从而促进太阳能发电技术的进一步发展和应用。目前晶硅/钙钛矿叠层太阳电池光电转换效率已经超过32%,仍与理论值存在差距,具有很大的进步空间。

2、现有的钙钛矿高效成膜方法一般都是针对抛光基底的。但是目前基于抛光晶硅底电池的晶硅/钙钛矿叠层太阳电池,普遍拥有较大的吸光损失,且有较低的短路电流密度。

3、因此,现阶段已经大规模商业化的晶硅电池的表面大多为绒面,绒面可以大大减少器件对于入射光的反射,提升光吸收。

4、然而对于绒面基底来说,采用传统用于抛光基底的钙钛矿的成膜方法并不适用。由于绒面基底因为其特有的基底不平整性,使用溶液湿法制备的钙钛矿薄膜无法在绒面基底上保形全覆盖,从而导致器件短路。

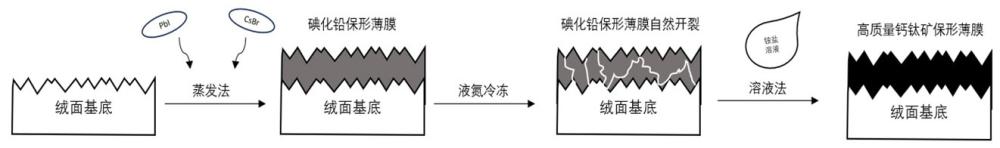

5、现有的为了在绒面晶硅基底上制备保形全覆盖的钙钛矿薄膜,通常采用蒸发、溶液两步法的方法;即第一步使用蒸发法制备保形的碘化铅溴化铯碘化铅薄膜,第二步使用混合铵盐溶液与蒸发薄膜反应,来形成保形钙钛矿薄膜。然而在这种方法中,保形碘化铅薄膜中位于接近上表面的碘化铅更易与铵盐溶液形成完全反应。薄膜中接近埋底面的碘化铅因其不与铵盐溶液直接接触,很难反应完全,而在最终在钙钛矿薄膜内部下层形成大量碘化铅残留。这些游离的碘化铅在钙钛矿薄膜内会形成大量缺陷,导致所形成的钙钛矿薄膜质量偏低,从而影响太阳能电池的性能。

6、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、为了解决上述现有技术的缺陷和不足,本发明提供了一种钙钛矿薄膜制备方法、叠层太阳能电池及制备方法,其提供一种基于冷冻工艺制备钙钛矿薄膜的方法,能够有效地降低钙钛矿太阳能电池的衰减率、提高光电转换效率、短路电流密度及开路电压。

2、为实现上述目的,本发明采用如下之技术方案:

3、一种钙钛矿薄膜制备方法,包括有基底,包括有如下步骤:

4、s1,在所述基底表面制备用于保形的碘化铅薄膜;

5、s2,将碘化铅薄膜进行冷冻;

6、s3,在完成s2步骤的碘化铅薄膜上均匀涂覆铵盐前驱液,然后进行退火处理。

7、作为一种优选方案,所述碘化铅薄膜为碘化铅与溴化铯制成;所述冷冻包括将碘化铅薄膜浸入液氮中冷却,所述碘化铅薄膜浸入液氮的时间为0-1000s;并使得碘化铅薄膜的温度冷却至-100℃至25℃之间。

8、作为一种优选方案,在s1中,所述碘化铅薄膜采用二元共蒸法制得,其中:所述碘化铅的蒸镀速率为0-10a/s,溴化铯的蒸镀速率为0-10a/s;

9、所述碘化铅薄膜的厚度为200-800nm,所述碘化铅和溴化铯的质量比为10:1至2:1之间。

10、作为一种优选方案,在s3中,所述铵盐前驱液通过旋涂法设置于所述碘化铅薄膜上,其中:

11、所述旋涂转速为1200-6000rpm,旋涂时间为20-120s;旋涂结束后,进行退火处理,退火温度为50-150℃,退火时间为5-40min;

12、所述铵盐前驱液的制备是通过将碘化甲脒(fai)、溴化甲脒(fabr)及氯化甲胺(macl)以一定比例溶解在有机溶剂中,fai和fabr的体积比在10:1 到1:10之间; macl相对于fai、fabr两种铵盐添加剂的体积比在0%到50%之间,溶液浓度控制在0.5-2 m之间;所述有机溶剂包括乙醇、异丙醇、甲醇、二甲基甲酰胺 (dmf)、g-丁内酯 (gbl)、二甲基亚砜(dmso)以及n,n-二甲基乙酰胺 (dma)中的至少一种,溶剂体积比在0-3:10-7之间。

13、一种叠层太阳能电池,所述太阳能电池其结构从下至上依次为第一金属电极层、第一透明电极层、p型基底掺杂层、基底背面钝化层、绒面硅衬底、基底表面钝化层、n型基底掺杂层、隧穿层、空穴传输层、钙钛矿吸收层、钝化层、电子传输层、缓冲层、第二透明电极层、第二金属电极层、减反射层;

14、其中,所述钙钛矿吸收层为采用前述的一种钙钛矿薄膜制备方法制得的钙钛矿薄膜。

15、一种叠层太阳能电池的制备方法,所述叠层太阳能电池为前述的一种叠层太阳能电池,包括在所述绒面硅衬底背面制备基底背面钝化层;

16、在所述基底背面钝化层背面制备p型基底掺杂层;

17、在所述p型基底掺杂层背面制备第一透明电极层;

18、在所述第一透明电极层背面制备第一金属电极层;

19、在所述绒面硅衬底表面制备基底表面钝化层;

20、在所述基底表面钝化层表面制备n型基底掺杂层;

21、在所述n型基底掺杂层表面制备隧穿层;

22、在所述隧穿层表面制备空穴传输层;

23、在所述空穴传输层表面制备钙钛矿吸收层;

24、在所述钙钛矿吸收层表面制备钝化层;

25、在所述钝化层表面制备电子传输层;

26、在所述电子传输层表面制备缓冲层;

27、在所述缓冲层上制备第二透明电极层;

28、在所述第二透明电极层表面制备第二金属电极层;

29、在所述第二金属电极层表面制备减反射层。

30、作为一种优选方案,所述第一透明电极层采用磁控溅射法制备;

31、所述第一金属电极层采用蒸镀法制备;

32、所述隧穿层采用原子层沉积法、磁控溅射法或湿化学法制备;

33、所述空穴传输层制备前采用紫外-臭氧机(uv-ozone)处理0-30 min;

34、所述空穴传输层采用旋涂法或磁控溅射法制备;

35、所述钝化层采用蒸镀法、旋涂法、喷涂法制备;

36、所述电子传输层采用旋涂法、喷墨法或蒸镀法制备;

37、所述缓冲层采用旋涂法、原子层沉积法或蒸镀法制备;

38、所述第二透明电极层采用磁控溅射法或蒸镀法制备;

39、所述第二金属电极层采用蒸镀法制备;

40、所述减反射层采用磁控溅射法或蒸镀法制备。

41、作为一种优选方案,所述第一透明电极层采用的磁控溅射法,包括将制备完成基底背面钝化层、p型基底掺杂层、基底表面钝化层和n型基底掺杂层的基底样片置于磁控溅射设备中,控制功率在50-200w之间;

42、所述第一金属电极层采用蒸镀法,包括将基底样片放置于掩模版上进行蒸镀,蒸镀真空度为5×10-5-2×10-4pa,蒸镀温度在500-2000℃,蒸发速率为0.1-5 å/s;

43、所述空穴传输层采用旋涂法,包括将空穴传输层分散液均匀涂覆在隧穿层表面,旋涂转速为1000-5000rpm,旋涂时间为10-100s;旋涂结束后,进行退火操作,退火温度为300-600℃,退火时间为10-50 min;

44、或者,所述空穴传输层采用磁控溅射法制备,包括将基底样片置于磁控溅射设备中,控制功率为30-90w;

45、所述钝化层采用蒸镀法制备,其将丙二胺碘蒸发至所述钙钛矿吸收层表面,蒸镀真空度为1-5×10-4pa,蒸镀温度在50-400℃,蒸发速率在0.05-1 å/s;蒸发结束后,进行退火操作,退火温度为0-150℃,退火时间为0-30 min;

46、或者,所述钝化层采用旋涂法制备完成,包括制备钝化层分散液并均匀涂覆在钙钛矿吸收层表面,将丙二胺碘溶于有机溶剂中,进行超声溶解并旋涂,丙二胺碘浓度为0.1-6 mg/ml,超声时间为0-30 min,旋涂转速为1000-7000rpm,旋涂时间为20-120s;旋涂结束后,进行退火操作,退火温度为40-160℃,退火时间为5-40 min;

47、或者,所述钝化层采用喷涂法制备完成,包括将钝化层分散液喷涂在钙钛矿吸收层,喷涂速率为0-100 cm/s,喷涂结束后,进行退火操作,退火温度为20-170℃,退火时间为0-30 min;

48、所述电子传输层采用的旋涂法,包括将电子传输层分散液均匀涂覆在钝化层表面,旋涂转速为500-4000rpm,旋涂时间为10-80s;

49、或者,所述电子传输层采用蒸镀法制备,其包括将电子传输层材料蒸发至所述钝化层表面,蒸镀真空度为5×10-5-5×10-4pa,蒸镀温度在100-400℃,蒸发速率在0.05-1 å/s;

50、所述缓冲层采用原子层沉积法制备,包括将电子传输层材材料利用原子层沉积设备沉积至电子传输层表面,沉积真空度为0-1×10-4pa,沉积管道温度在50-150℃之间,沉积腔室温度为40-150℃;

51、或者,所述缓冲层采用蒸镀法制备完成,包括将电子传输层材料蒸发至上述电子传输层表面,蒸镀真空度为6×10-5-4×10-4pa,蒸镀温度在100-500℃,蒸发速率在0.05-1å/s;

52、所述第二透明电极层采用磁控溅射法制备,包括将透明电极材料溅射至上述缓冲层表面,控制功率为30-200w;

53、或者,所述第二透明电极层采用蒸镀法制备完成,其包括将透明电极材料蒸发至上述电子传输层表面,蒸镀真空度为1×10-5-5×10-4pa,蒸镀温度在1000-2000℃,蒸发速率在0.05-3 å/s。

54、作为一种优选方案,所述空穴传输层、电子传输层、第二透明电极层、第二金属电极层、减反射层的厚度为1-600 nm;所述缓冲层的厚度为0-30 nm。

55、作为一种优选方案,所述空穴传输层为聚[双(4-苯基)(2,4,6-三甲基苯基)胺](ptaa)、聚-3己基噻吩(p3ht)、氧化镍(niox)、三氧化钼(moo3)、碘化亚铜(cui)、硫氰酸亚铜(cuscn)中的至少一种;

56、所述钝化层为丙二胺碘,所述丙二胺碘为丙二胺溴(pdadbr)、丁基氯化胺(bacl)、丁基溴化胺(babr)、丁基碘化胺(bai)、n,n-二甲基-1,3-丙二胺盐酸盐 (dmepdadcl)、十二二胺溴(dddadbr)中的至少一种;或者是氟化镁、氟化锂(lif)、氟化钠(naf) 中的至少一种;

57、所述电子传输层为氧化锌(zno)、二氧化锡(sno2)、二氧化钛(tio2)、[6 ,6]-苯基c61丁酸甲酯(pc61bm)、碳60(c60)、2,9-二甲基-4,7-二苯基-1,10-菲啰啉(bcp)中的至少一种;

58、所述的缓冲层为氧化锌(zno)、二氧化锡(sno2)、二氧化钛(tio2) 中的至少一种;

59、所述第二金属电极层为银(ag)、金(au)、铜(cu)、铝(al)、碳(c)中的至少一种;

60、所述减反射层为氟化镁、氟化锂(lif)、氟化钠(naf)、氧化硅(sio2)中的至少一种。

61、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是提供一种基于冷冻工艺制备钙钛矿薄膜的方法;本方法在传统两步法中的第一步后引入了冷冻工艺;该步骤能在保证碘化铅溴化铯碘化铅薄膜化与铵盐溶液进行高效充分反应,从而形成高质量的保形钙钛矿薄膜,能够有效地降低钙钛矿太阳能电池的衰减率、提高光电转换效率、短路电流密度及开路电压;其次,本发明也优化了该冷冻工艺的温度,进一步提高钙钛矿薄膜的质量。

62、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!