一种定向音箱壳体及定向音箱的制作方法

1.本发明涉及一种音箱壳体,特别是一种适用于定向发声的音箱壳体。

背景技术:

2.定向扩声技术能将声音在指定区域扩声,可以有效的避免环境噪音,不仅可以设计用来满足同一空间多音源播放的需求,还能解决众多工作和生活场景中的扩声噪音问题。

3.发明人发现,采用定向发声技术设计的音箱在同一发声模块中需要多个定向发声单元一起工作,会造成制作的定向扬声音箱体积比较大,发热快,同时因为定向发生单元数量相对较多,需要保证设备的结构稳定,以及运输和使用中的性能可靠。

4.另外为延长定向发声单元在实际使用中使用寿命并满足多种场所使用的要求,有必要考虑防雨防尘处理等。

5.为解决上述问题,造成定向音箱结构复杂,在量化生产时生产工艺和装配难度大,这一问题阻碍了定向扩声技术的推广应用。

6.需要说明的是:上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

7.本发明的目的是提供一种适用于定向音箱的音箱壳体及壳体结构,解决了定向音箱生产和加工中的相关技术难题,该壳体结构组合简单,组件少,便于大规模生产和快速组装生产,同时设计科学、结构稳定、方便运输和安装。

8.本发明采用的技术方案是,定向音箱壳体101,包含壳体盖板102和壳体型材103,所述壳体型材103的横截面是预定数目的梳齿104的梳状型材,所述的梳状型材104梳齿的齿间距105等于或略大于定向发声单元106的直径。所述壳体盖板102上设置有与型材截面衔接契合的结构107,所述壳体盖板102和所壳体型材103一起构成的定向音箱壳体101。

9.可选的所述壳体型材103内壁108,在与所述壳体型材103内壁108相对于梳状型材梳齿104底部109的预定距离,设置有用于限位的第一限位部110。

10.可选的所述壳体型材103内壁108相对于梳状型材梳齿104底部109的预定距离,设置有用于限位的第一位置限位部110和第二限位部111。

11.进一步的所述的定向音箱壳体101,其特征在于所述壳体型材103的梳齿高度从第一梳齿的最高点113到最后一端的最高点114成阶梯状115设置。

12.可选的所述的定向音箱壳体101,其特征在于所述壳体型材103的截面一端,设置有预定深度的凹槽116,所述凹槽116设置在相对于所述梳状型材梳齿104底部109的预定距离。

13.可选的所述的定向音箱壳体101,其特征在于所述的梳状型材103横截面设有能固定盖板的限位部117。

14.可选的所述的定向音箱壳体101,其特征在于相对于所述的壳体梳状型材103的另

一侧设置有贯通的卡槽118。

15.可选的所述的定向音箱壳体101,其特征在于相对于所述的梳状型材103的一侧设置有贯通的空腔119,所述空腔119与所述盖板102组合后形成非开放的空间。

16.进一步的,权利要求1所述的定向音箱壳体,其特征是所述的梳状型材103的表面设置有疏水的结构120。

17.本发明相关的一种定向发声的音箱 包括定向音箱壳体101和固定有发声单元106的电路板121,所述的电路板121呈条型结构,所述的条形电路板121一端设置有连通部122,在所述连通部上122连接有多条固定有发声单元的条状支臂结构123,所述支臂结构123间留有能通过梳状型材梳齿的间隙124,电路板的支臂123宽度小于或等于梳状型材的梳齿间距105,所述连通部122能够组装在凹槽116内,所述支臂结构123能够和定向发声单元106一起组装在梳状型材梳齿104的梳齿间;通过壳体结构与电路板和定向发声单元有效组合,明显降低定向发声单元的发热问题,同时避免在室内外使用中定向音箱发声单元的防尘及防雨问题,能够有效延长定向音箱的使用寿命。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定,在附图中。

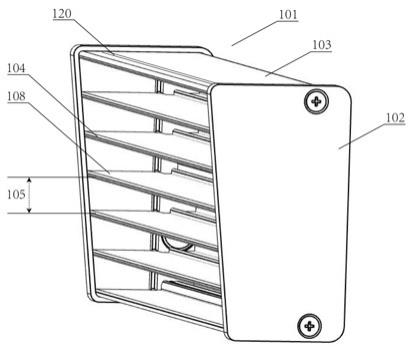

19.图1为本技术实施例所提供的一种定向音箱结构透视图。

20.图2为本技术实施例所提供的一种定向音箱壳体整体示意图。

21.图3为本技术实施例所提供的一种定向音箱结构分解示。

22.图4为本技术实施例所提供的一种型材横截面示意图。

23.图5为本技术实施例所提供的一种带封闭空腔的示意图。

24.图6为本技术实施例所提供的一种带帽檐结构的型材横截面示意图。

25.图7为本技术实施例所提供的一种壳体型材的横截面阶梯状示意图。

26.图8为本技术实施例所提供的一种疏水结构纹理示意图。

具体实施方式

27.以下是结合附图对本发明的技术方案做进一步的详细说明。是对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本实施例一如图2所示,是定向音箱的音箱壳体101包含壳体盖板102和壳体型材103,壳体型材设计,减少了壳体组件数量,满足了设计精度,在生产和组装中减少了组装步骤,实施例之一如图2所示,壳体型材103的横截面是梳状型材梳齿104,梳状型材梳齿104的梳状齿间距105等于或略大于定向发声单元106的直径。梳齿在壳体中与定向发声单元配合,型材可以是金属的型材,比如常规的铁质 合金 铝质型材和铜质型材等等,定向发声单元接触金属梳齿,或者在金属型材与定向发声单元间设置散热硅胶,或者有导热效果的夹层材料等等,从而在每组或者每只定向发声单元的两侧形成散热结构,从而形成定向音箱

有效的梳齿状散热效果,另外,在实际安装中,为起到防雨防尘的作用,定向音箱安装时,梳状齿是平行与地面结构安装,并且为更好的对预置声场的覆盖,所述壳体是俯视装安装,所述壳体的梳齿可以很好的起到防雨与防尘的效果,该梳齿结构在实际应用中起到防雨和防尘的作用,如图3所示,本实施例壳体盖板102上设置有与型材截面衔接契合的结构107,该契合结构是根据型材的横截面设计有凹槽或者限位部起,壳体盖板102和梳状型材103一起构成的定向音箱壳体101,总之盖板与型材的契合可以是多种形式,目的是保持密封和结构坚固。根据现场环境实际需要梳齿;本发明的梳状型材,在本发明中“梳齿”的概念仅作为一种形态理解的标注,这一标注目的是为了便于理解和表述,不作为对本发明的限制。本发明中梳齿的数量,可以根据需要设定,不限于单个或是多个,梳齿的数量没有影响到本发明的目的或起到的作用,比如装配的便捷或散热或防尘或防雨等作用。

29.作为一个实施例,如图3所示在固定定向发声单元时,可以在型材内壁设置第一限位部,用于限制定向发声装置的限位部,在所壳体型材103内壁108相对于梳状型材梳齿104底部109的预定距离,设置限位部,该距离的确定,是考虑避免发声单元底部电路与壳体之间接触,以及不会造成壳体和定向发声单元的电短路为目的设置,如图2所示的110和图4的所示的111以及图2所示的116。同时所述限位部配合壳体结构保证电声器件的固定和装配走位。

30.在梳状型材103内壁108相对于梳状型材104底部109的预定距离,设置有用于限位的第一位置限位部110和第二限位部111,所述的限位部可以是凸起或凹痕等,限位部可以更好的对电路板或限制元器件限位,保证装配的准确和便捷,同时保证设备在使用中更加稳定。另外本实施列中的限位部点也可以选择如图4所示的凸起部110、111,亦可以如凹状结构,该凹与凸结构的功能相同如图2所示的116,都是为了对电路板或者元器件等进行限位固定。限位部也可以是刻痕等能起到限位作用的其他结构。

31.可选的,在本实施方式中,定向发声单元的声波束成扩张角度投放,发明人在实验中发现梳齿最外端到定向发声单元外沿的距离长短会造成一定比例的声反射,这一反射会影响定向声波的投放,造成声干涉,从而造成一定的功率损耗。为了减小这一影响,所以应当把壳体深度做的靠近定向发声单元的外延,而根据现场环境实际需要梳齿的深度要满足声投放和防雨防尘的效果同时实现防雨和防尘效果,而相对深度梳齿高度的原因是防止定向声波壳体设计的帽檐结构125如图6所示的突出。与如图1所示实施例可以有如下实施方式:定向音箱壳体101,在于所壳体型材103的梳齿高度从第一梳齿的最高点113到最后一端的最高点114呈阶梯状115设置,在实际安装中设备可横向安装,既梳状结构水平安装,最高点113是位于最上端,有如帽檐的功能,如图6,该设计是对帽檐结构125与壳体盖板有配合设计,满足防雨的效果。图6的帽檐结构125仅仅是一种实施方式之一,更完善的设计包裹把帽檐和盖板整体设计,防止侧面雨水,以及把梳齿高度设计成有利于防雨的多种波浪型或类似等型材截面,用以实现防雨的同时避免或减小声干涉或声发射的发生。实际实施方案可以把梳状型材的横截面可设计成真正的帽檐状结构:也可以设计成平均过度的梯状结构,也可以设计成“f”结构或者波浪型等等有利防雨防尘结构同时考虑最小的声反射或声干涉的影响。

32.梳状型材结构在装配定向发声单元的电路板时,需要对应型材和定向发声部,在

所壳体型材103的截面一端设置预定深度的凹槽116,所述凹槽116设置在相对于所述梳状型材梳齿104底部109的预定距离。该凹槽用于链接各个梳齿间的电路而设置,同时该凹状结构对固定有定向发声单元电路板起到限位作用,同时便利装配;所述凹槽116可设置在型材的一端或两端,垂直于型材的梳状齿。

33.作为实施方案的一个可选方案,如图3所示定向音箱壳体101,其特征在于所述的梳状型材103横截面设有固定盖板的限位部凸起117,可以通过螺丝孔或者卡口结构等对盖板进行固定,同时也可以起到对定向发声单元进行限位的功能。

34.为了方便的固定音箱壳体,方便施工,如图5所示,我们的实施例之一是在壳体梳状型材103的开口面对应的后部,所述的壳体梳状型材背面112设置有贯通的卡槽118,该卡槽可以方便的卡入t型螺栓或者螺丝帽,方便组合使用,同时作为实施方式之一,我们的卡槽可以在音箱壳体背部,亦可以是壳体底部或者顶部位置,总之可以方便的卡入螺帽或者螺栓方便固定或者对接。

35.作为一种实施方式,把驱动定向音箱的部件和定向音箱设置为一体,如图5的定向音箱壳体101,相对于所述的壳体梳状型材背面112与梳妆型材底部109之间,在所壳体型材103的后部设置有贯通部空腔119,所述空腔119与所述盖板102组合后形成非开放的空间;作为实施方式之一,我们的空腔部不限于在音箱壳体背部,可以是壳体底部或者顶部位置。这样的设置把定向音箱和定向驱动部分整合为一体,和我们的有源音箱的概念一样,方便我们在多种场合的使用。

36.进一步的本发明的实施例之一,如图2所示在壳体表面和边缘部分设置疏水结构或者纹理120,观察发现水滴接触到壳体表面首先扩展,后再向内收缩,逐渐恢复形状,通过在壳体设置一定的纹理结构可加速这一个过程,相比平滑表面,能将接触时间减39%以上,有效减少水滴在壳体表面的时间;本实施例是在所述的定向音箱壳体表面设置有疏水结构或者疏水纹理,特别是梳状型材103的边缘设置疏水纹理结构120,进一步提高本发明所述壳体的防水性能,作为一个优化方案。有效改变落水或水滴的附着时间,这一纹理可以是设置多条平行或者向外导流的纹理结构,保障壳体边沿的水渍能够及时的排出,该疏水纹理主要作用是在定向音箱室外使用时,起到导水疏水的作用。一种实施方式也可以是在壳体表面设置纳米疏水涂层或者纳米涂层配合疏水结构来进一步优化壳体的整体防水性能;作为实施例的说明,需要特别指出,图示8仅作为一种对“纹理结构

”ꢀ

的解释和理解,并非用来限定本发明的疏水纹理结构,本实施例提供的纹理图仅作为纹理结构的参考,不是本发明所限定的“特别纹理”图样,只要是采用有效的疏水纹理结构,并作用在本发明以及本发明提出的壳体结构上,产生有效的疏水效果,都可以作为本发明的有效实施手段,并进行保护。

37.可选的本发明的完整实施例之一是图1所示,为了完整说明本实施例的内容,本实施例的定向音箱包括定向音箱壳体101和固定有发声单元106的电路板121,这里可以把整个电路板看成一个m型结构,而电路板121整体成m型结构,这里设置成m型结构主要是为了把电路板的各个部分通过m型电路板一端作为联通部,把固定有发声单元的条状支臂结构123,通过电路板直接连接,从电器的角度会更加稳定,另外装配起来更加方便,所述支臂结构123间留有能通过梳状型材梳齿的间隙124,这个间隙是为了把电路板和梳齿结构很好的

契合,电路板的支臂123宽度小于或等于梳状型材的梳齿间距105,所述连通部122能够组装在凹槽116内,所述支臂结构123能够和定向发声单元106一起组装在梳状型材梳齿104的梳齿间。

38.作为本实施例的另外一种实施方式,如图3所示,发声单元的条状支臂结构123,可以是单条的,所述支臂结构123可插入梳状型材梳齿的间隙105间,电路板的支臂123宽度小于或等于梳状型材的梳齿间距105,所述支臂结构123能够和定向发声单元106一起组装在梳状型材梳齿104的梳齿间。所述连通部122,可以是独立的连接结构,条状支臂经过连接部与可以直接连接驱动信号。

39.可选的作为一种实施方式,定向音箱的电路连接不设置独立的连接部,条状支臂123可以通过连接排线直接连接驱动信号,此时的连接排线既可取代上述实施方案的连接部,这一实施例所提供的结构在装配时减少了部件数量。

40.进一步的作为一种实施方式,把电路板121设置成条型结构,这里设置成条型结构主要是为了把电路板的各个部分通过电路板一端作为连通部122把并行的条固定有发声单元的条状支臂结构123,所述的电路板121呈条型结构,所述的条形电路板121一端设置有连通部122,在所述连通部上122连接有多条固定有发声单元的条状支臂结构123,所述支臂结构123间留有能通过梳状型材梳齿的间隙124,电路板的支臂123宽度小于或等于梳状型材的梳齿间距105,所述连通部122能够组装在凹槽116内,所述支臂结构123能够和定向发声单元106一起组装在梳状型材梳齿104的梳齿间。

41.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1