一种耳机后壳辅料贴合线的制作方法

1.本发明涉及耳机辅料组装技术领域,更具体地说,涉及一种耳机后壳辅料贴合线。

背景技术:

2.目前,耳机后壳在生产过程中需要在耳机后壳内贴合防尘网和金属网等辅料,防尘网能够防止外界粉尘颗粒进入到耳机内,而金属网则能够防止异物或耵聍进入耳塞内,还有装饰功能。而当前仍主要依靠人手将耳机辅料与耳机贴合,人手操作的定位不够精准,辅料贴合效果不理想,而且操作步骤繁杂,生产效率较低。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种耳机后壳辅料贴合线。

4.本发明解决其技术问题所采用的技术方案是:一种耳机后壳辅料贴合线,其中包括工作台;所述工作台上设置有用于运输耳机后壳治具的流水线;所述耳机后壳治具上可拆卸的安装有耳机后壳;所述工作台沿所述流水线方向还依次设有将辅料a贴合在所述耳机后壳底部并压合的贴合机构a、将辅料b贴合在所述耳机后壳侧面并压合的贴合机构b和下料机构;所述耳机后壳治具包括支架和安装座,所述支架可转动的安装于所述安装座上;所述支架上设置有一个或多个供所述耳机后壳放置的定位槽和防止所述耳机后壳脱落的治具翻盖;所述治具翻盖可转动的安装于所述支架上;所述贴合机构b还设置有带动所述支架转动的第一驱动机构;

5.本发明所述的耳机后壳辅料贴合线,其中,所述治具翻盖的一侧设置有第一限位组件;所述治具翻盖在所述第一限位组件和所述耳机后壳之间转动;

6.本发明所述的耳机后壳辅料贴合线,其中,所述支架上还固定设置有与所述第一限位组件相配合的挡块;

7.本发明所述的耳机后壳辅料贴合线,其中,所述安装座上固定设置限定所述支架的旋转角度的第二限位组件;所述支架在第二限位组件和所述安装座之间转动;

8.本发明所述的耳机后壳辅料贴合线,其中,所述贴合机构a包括供所述辅料a上料的卷料剥料机构,和在所述卷料剥料机构与所述流水线之间移动的第一搬运组件;所述贴合机构b包括供所述辅料b上料的片料供料机构,和在所述片料供料机构与所述流水线之间移动的第二搬运组件;所述第一搬运组件与所述第二搬运组件的一侧均设置有向下压合耳机后壳及辅料的压合组件;

9.本发明所述的耳机后壳辅料贴合线,其中,所述卷料剥料机构包括基座和固定于所述基座上的安装板;所述安装板一侧设置有供卷料放置的放料组件;

10.本发明所述的耳机后壳辅料贴合线,其中,所述放料组件的一侧设置有回收保护膜的第一收料组件;所述放料组件与所述第一收料组件通过传送带传动连接;

11.本发明所述的耳机后壳辅料贴合线,其中,所述安装板上还设置有供所述辅料a放

置的接料台、用于分离所述辅料a和底膜的剥料板组件、回收所述底膜的第二收料组件、设置于所述剥料板组件一侧的传送组件和带动所述传送组件转动的第二驱动机构;所述传送组件带动所述第二收料组件转动;

12.本发明所述的耳机后壳辅料贴合线,其中,所述剥料板组件与所述接料台之间设置有供所述底膜通过的间隙;所述剥料板组件端面的高度与所述接料台端面的高度一致;

13.本发明所述的耳机后壳辅料贴合线,其中,所述剥料板组件包括固定安装于所述安装板上的放料板;所述放料板的一边平行安装有固定板,相对的另一边平行设置有用于调节放料板宽度的宽度调节组件。

14.本发明的有益效果在于:通过人工上料的方式,将耳机后壳治具放在流水线上,由流水线带动耳机后壳治具传送到贴合机构a,贴合机构a将辅料a贴合在耳机后壳的底面并将辅料a和耳机后壳压合;再沿着流水线移动到贴合机构b,第一驱动机构将耳机后壳顶起,贴合机构b将辅料b贴合在耳机后壳的侧面并将辅料b和耳机后壳压合,完成再次贴料;最后被流水线传输到下料机构;人工取下贴完料的耳机后壳;实现了对耳机后壳的底面和侧面两个面的自动贴料,贴合度高,无论是自动化程度还是工作效率都被大大的提高,贴料过程全自动,进而保证了产品的精度要求。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本发明作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

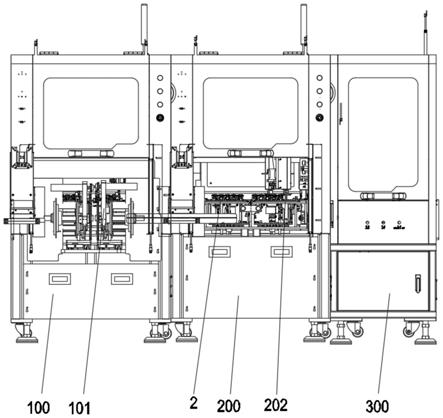

16.图1是本发明较佳实施例的一种耳机后壳辅料贴合线的结构示意图;

17.图2是本发明较佳实施例的耳机后壳治具的结构示意图;

18.图3是本发明较佳实施例的贴合机构a的结构示意图;

19.图4是本发明较佳实施例的贴合机构b的结构示意图;

20.图5是本发明较佳实施例的卷料剥料机构的结构示意图;

21.附图标记如下:

[0022]1‑

工作台;2

‑

耳机后壳;3

‑

耳机后壳治具;4

‑

流水线;31

‑

支架;

[0023]

32

‑

安装座;33

‑

定位槽;34

‑

治具翻盖;35

‑

第一限位组件;36

‑

挡块;

[0024]

37

‑

第二限位组件;38

‑

旋转轴;100

‑

贴合机构a;101

‑

卷料剥料机构;

[0025]

102

‑

基座;103

‑

安装板;104

‑

放料组件;105

‑

第一收料组件;106

‑

传送带;

[0026]

107

‑

接料台;108

‑

剥料板组件;109

‑

第二收料组件;110

‑

传送组件;

[0027]

111

‑

第二驱动机构;112

‑

放料板;113

‑

固定板;114

‑

长形凹槽;

[0028]

115

‑

活动板;200

‑

贴合机构b;201

‑

片料供料机构;202

‑

x轴龙门架;

[0029]

203

‑

y轴横梁;204

‑

抓料机械手;205

‑

压头;206

‑

压头驱动器;

[0030]

207

‑

视觉定位机构。

具体实施方式

[0031]

为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而

不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0032]

本发明较佳实施例的一种耳机后壳辅料贴合线,如图1

‑

5所示,一种耳机后壳辅料贴合线,其中包括工作台1;工作台1上设置有用于运输耳机后壳治具3的流水线4;耳机后壳治具3上可拆卸的安装有耳机后壳2;工作台1沿流水线4方向还依次设有将辅料a贴合在耳机后壳2底部并压合的贴合机构a100、将辅料b贴合在耳机后壳2侧面并压合的贴合机构b 200和下料机构300;耳机后壳治具3包括支架31和安装座32,支架31可转动的安装于安装座32上;支架31上设置有一个或多个供耳机后壳2放置的定位槽33和防止耳机后壳2脱落的治具翻盖34;治具翻盖34可转动的安装于支架31上;贴合机构b200还设置有带动支架31转动的第一驱动机构(图中未示)。第一驱动机构为顶升气缸,设置于流水线的底部,方便顶起耳机后壳。

[0033]

需要说明的是:流水线和顶升气缸均是现有技术,在此不做过多解释。

[0034]

通过人工上料的方式,将耳机后壳治具放在流水线上,由流水线带动耳机后壳治具传送到贴合机构a,贴合机构a将辅料a贴合在耳机后壳的底面并将辅料a和耳机后壳压合;再沿着流水线移动到贴合机构b,第一驱动机构将耳机后壳顶起,贴合机构b将辅料b贴合在耳机后壳的侧面并将辅料b和耳机后壳压合,完成再次贴料;最后被流水线传输到下料机构;人工取下贴完料的耳机后壳;实现了对耳机后壳的底面和侧面两个面的自动贴料,贴合度高,无论是自动化程度还是工作效率都被大大的提高,贴料过程全自动,进而保证了产品的精度要求。

[0035]

如图2所示,治具翻盖34的一侧设置有第一限位组件35;治具翻盖34在第一限位组件35和耳机后壳2之间转动;支架31上还固定设置有与第一限位组件35相配合的挡块36。治具翻盖和挡片均由金属构成;第一限位组件为磁块;当人工更换耳机后壳时,打开治具翻盖,挡片被第一限位块吸住,不仅方便工作人员更换耳机后壳,也不易使治具翻盖脱落;操作简单。

[0036]

如图2所示,安装座32上固定设置限定支架31的旋转角度的第二限位组件37;支架31在第二限位组件37和安装座32之间转动。支架31的一端与安装座32通过旋转轴38连接;支架绕着旋转轴进行旋转,支架与安装座的旋转角度为锐角。

[0037]

打开治具翻盖,便于更换耳机后壳;进行贴料加工时,合上治具翻盖;使用方便,耳机后壳也不容易移动,定位精准;贴辅料a时,第一搬运组件向下给耳机后壳的底面贴合辅料a;通过顶升机构带动支架处于倾斜时,也方便第二搬运组件向下给耳机后壳的侧边贴合辅料b;不用更换治具也能实现对耳机后壳侧边的加工;灵活度高,稳定性强,操作便捷,提高了耳机后壳贴辅料的生产效率。

[0038]

如图3

‑

4所示,贴合机构a 100包括供辅料a上料的卷料剥料机构101,和在卷料剥料机构101与流水线4之间移动的第一搬运组件;贴合机构b 200包括供辅料b上料的片料供料机构201,和在片料供料机构201与流水线4之间移动的第二搬运组件;

[0039]

如图3

‑

4所示,第一搬运组件和第二搬运组件均包括平行的两个x轴龙门架202,两个x轴龙门架202分别位于工作台1的两边;两x轴龙门架202之间还滑动连接有y轴横梁203,该y轴横梁203上滑动设置有两个可升降的抓料机械手204;分工明确,抓料机械手204沿xyz轴移动吸取辅料代替人工给耳机后壳贴合辅料,提高了贴料的工作效率,降低了员工的劳

动强度。抓料机械手为现有技术,在此不过多说明;贴料速度快;第一搬运组件与第二搬运组件的一侧均设置有向下压合耳机后壳及辅料的压合组件;压合组件包括多个压头205和驱动压头205升降的压合驱动器206;压合驱动器为直线驱动气缸。

[0040]

如图5所示,卷料剥料机构101与流水线4之间,和片料供料机构201与流水线4之间分别设置有对辅料进行定位的视觉定位机构207;定位精准;该视觉定位机构为现有技术,在此不做过多解释。

[0041]

如图5所示,卷料由保护膜、辅料a和底膜构成,卷料剥料机构101包括基座102和固定于基座102上的安装板103;安装板103一侧设置有供卷料放置的放料组件104;放料组件104的一侧设置有回收保护膜的第一收料组件105;放料组件104与第一收料组件105通过传送带106传动连接;安装板103上还设置有供辅料a放置的接料台107、用于分离辅料a和底膜的剥料板组件108、回收底膜的第二收料组件109、设置于剥料板组件108一侧的传送组件110和带动传送组件110转动的第二驱动机构111;接料台上表面的材质为铁氟龙;使辅料a不会轻易粘在接料台上,从而方便被抓料机构抓取;传送组件110带动第二收料组件109转动;该第二驱动机构为伺服电机,也可以是现有技术中用于驱动传送组件转动的其他驱动机构;该卷料剥料机构101实现了自动剥离卷料的保护膜、辅料a和底膜;并带动保护膜和底膜同时自动收料,自动化程度高,减少了操作步骤,节省了人力,还提高了剥料的速度。

[0042]

如图5所示,剥料板组件108与接料台107之间设置有供底膜通过的间隙;剥料板组件108端面的高度与接料台107端面的高度一致;

[0043]

如图5所示,剥料板组件108包括固定安装于安装板103上的放料板112;放料板112的一边平行安装有固定板113,相对的另一边平行设置有用于调节放料板宽度的宽度调节组件;可以适用于不同宽度的卷料剥料,实用性强。

[0044]

宽度调节组件包括放料板112上设置的一个或多个长形凹槽114、活动板115和与长形凹槽114配合的调节螺纹杆(图中未示);长形凹槽114的底部设有多个螺纹孔(图中未示);调节螺纹杆(图中未示)贯穿活动板115与长形凹槽114的任一螺纹孔(图中未示)螺纹连接;灵活度高;调节螺纹杆为现有技术中的螺钉。

[0045]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1