一种可编程逻辑控制器之间数据直接通信装置的制作方法

plccpu、以太网模块、abplccpu、协议转换模块和交换机;

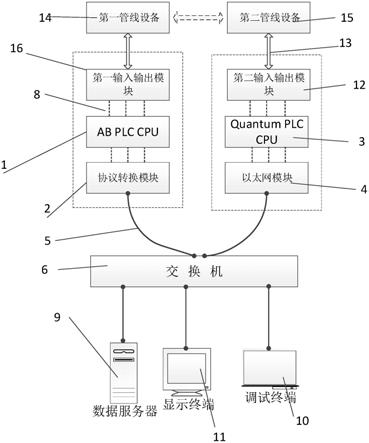

8.第一管线设备、第二管线设备、第一输入输出模块、第二输入输出模块、quantumplccpu、以太网模块、abplccpu、协议转换模块和交换机;

9.所述第一管线设备通过信号电缆与所述第一输入输出模块双向连接,所述第一输入输出模块、所述abplccpu和所述协议转换模块之间通过背板连接,所述协议转换模块通过网线连接至所述交换机;

10.所述第二管线设备通过信号电缆与所述第二输入输出模块双向连接,所述第二输入输出模块、所述quantumplccpu和所述以太网模块之间通过背板连接,所述以太网模块通过网线连接至所述交换机;

11.所述abplccpu中的cip协议数据通过所述协议转换模块解析并封装为modbus协议数据,经由所述交换机直接传输到所述quantumplccpu3进行读取;反之,所述quantumplccpu中的modbus协议数据经由所述交换机传送到所述协议转换模块,解析并封装为cip协议数据供所述abplccpu读取,以实现所述第一管线设备与所述第二管线设备之间的直接通信。

12.优选地,还包括:调试终端,所述调试终端通过网线连接至所述交换机,用于配置通信方式和数据点。

13.优选地,还包括:数据服务器,所述数据服务器通过网线连接至所述交换机,用于实现各管线设备状态信息存储。

14.优选地,还包括:显示终端,所述显示终端通过网线连接至所述交换机,用于操作人员控制命令下发和生产过程状态监视,从所述数据服务器中读取各管线设备状态信息的实时数据和历史数据。

15.优选地,所述交换机的端口支持100mbit/s以上通信速率,为全双工工作模式。

16.本实用新型提供的技术方案带来的有益效果是:

17.(1)本实用新型实现的quantumplc与abplc数据直接通信方式与原有通信方式相比,减少了上位机、通信服务器中间设备,从而降低了上位机、通信服务器资源消耗,quantumplc与abplc数据通信将不会影响其他设备正常工作。

18.(2)通信协议转换过程单一,可实现cip协议与modbus协议双向直接转换,无需经过iec104协议中间协议转换环节。参考图4,abplc中的cip协议数据通过协议转换模块解析并封装为modbus协议数据,经由交换机直接传输到quantumplc进行读取。反之,quantumplc中modbus协议数据经由交换机传送到协议转换模块,解析并封装为cip协议数据供abplc读取。

19.(3)通信速率仅与网络通信质量与plc扫描周期有关,实际测试通信速率在毫秒级。

20.(4)使用方法相比原通信方式更加简易便捷,仅需要修改plc通信数据点,无需配置通信服务器和上位机。

附图说明

21.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

22.图1是传统quantumplc与abplc的数据通信装置的结构图;

23.图2是图1对应的协议转换图;

24.图3是本实用新型quantum plc与ab plc直接通信装置的结构图;

25.图4是本实用新型quantum plc与ab plc直接通信装置的数据流向图;

26.图5是本实用新型quantum plc与ab plc直接通信装置的协议转换图;

27.其中,1

‑

ab plc cpu、2

‑

协议转换模块、3

‑

quantum plc cpu、4

‑

以太网模块、5

‑

网线连接、6

‑

交换机、7

‑

调试终端、8

‑

背板连接、9

‑

数据服务器、10

‑

调试终端、11

‑

显示终端、 12

‑

第二输入输出模块、13

‑

信号电缆、14

‑

第一管线设备、15

‑

第二管线设备、16

‑

第一输入输出模块;通信过程

①

为quantum plc读取ab plc数据流程,通信过程

②

为ab plc读取 quantum plc数据流程。

具体实施方式

28.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

29.参考图3,本实用新型一种可编程逻辑控制器之间数据直接通信装置包括以下模块:

30.第一管线设备14、第二管线设备15、第一输入输出模块16、第二输入输出模块12、 quantum plccpu 3、以太网模块4、ab plc cpu 1、协议转换模块2和交换机6;

31.所述第一管线设备14通过信号电缆13与所述第一输入输出模块16双向连接,所述第一输入输出模块16、所述ab plc cpu 1和所述协议转换模块2之间通过背板8连接,所述协议转换模块2通过网线5连接至所述交换机6;

32.所述第二管线设备15通过信号电缆13与所述第二输入输出模块12双向连接,所述第二输入输出模块12、所述quantum plc cpu 3和所述以太网模块4之间通过背板8连接,所述以太网模块4通过网线5连接至所述交换机6;

33.参考图4和图5,所述ab plc cpu 1中的cip协议数据通过所述协议转换模块2解析并封装为modbus协议数据,经由所述交换机6直接传输到所述quantum plc cpu3 进行读取;反之,所述quantum plc cpu 3中的modbus协议数据经由所述交换机6传送到所述协议转换模块2,解析并封装为cip协议数据供所述ab plc cpu 1读取,以实现所述第一管线设备14与所述第二管线设备15之间的直接通信。

34.在本实施例中,还包括:调试终端10,所述调试终端10通过网线5连接至所述交换机6,用于配置通信方式和数据点。

35.作为可选地实施方式,还包括:数据服务器9,所述数据服务器9通过网线5连接至所述交换机6,用于实现各管线设备状态信息存储。

36.作为可选地实施方式,还包括:显示终端10,所述显示终端10通过网线5连接至所述交换机6,用于操作人员控制命令下发和生产过程状态监视,从所述数据服务器9中读取各管线设备状态信息的实时数据和历史数据。

37.作为可选地实施方式,所述交换机6的端口支持100mbit/s以上通信速率,为全双工工作模式。

38.在本实施例中,不同管线间设备存在互相联锁逻辑,即其中一条管线中有设备状态变化,另一条管线设备相应执行动作。

39.plc实现管线设备的命令控制和状态监视。不同管线的plc需要数据实时双向传输,及时响应过程控制。以第一管线设备14状态变化,第二管线设备15应采取相应动作为例,控制过程和信息流向具体为:

40.(1)第一管线设备14状态发生变化,通过信号电缆13传递给第一输入输出模块16;

41.(2)第一输入输出模块16、ab plc cpu 1、协议转换模块2采用背板8连接,通过内部cip协议实现数据传输,ab plccpu 1采集到第一管线设备14状态,并经逻辑运算,传递至协议转换模块2;

42.(3)协议转换模块2实现cip协议转换为modbus协议功能,将封装为cip协议格式的数据进行解析,进一步封装为modbus协议格式的数据包;

43.(4)协议转换模块2与以太网模块4通过网线5连接至交换机6,交换机6作为中间通信接口,实现两者在数据链路层的数据传输,通信速率100mbit/s,全双工工作模式。

44.(5)以太网模块4通过交换机6,以modbus协议接收到第一管线设备14状态变化的数据包;

45.(6)以太网模块4、quantum plccpu 3、第二输入输出模块12采用背板8连接,以太网模块4将数据包传递到quantum plccpu 3,经逻辑运算,向第二输入输出模块12发出控制指令;

46.(7)第二输入输出模块12通过信号电缆13将控制指令信号传递到第二管线设备15,并执行相应动作;

47.(8)数据服务器9实现各管线设备状态信息存储,通过网线5与交换机6相连;

48.(9)显示终端11一般作为人机界面展示,以用于操作人员控制命令下发和生产过程状态监视,通过网线5与交换机6相连接,从数据服务器9中读取实时数据和历史数据;

49.(10)调试终端10通过网线5与交换机6相连,使用调试终端10配置通信方式和数据点,针对本实施例,具体为:

50.连接以太网模块4和协议转换模块2,分别分配ip地址、子网掩码、网关地址,ip地址应在所属scada站控系统同一网段内;

51.连接协议转换模块2,设置其为modbus从站设备;并分配数据地址区域,主要为, 0x区域代表线圈(do)类地址,1x区域代表触点(di)类地址、3x区域代表输入寄存器(ai)类地址、4x区域代表输出寄存器(ao)类地。

52.连接ab plc,修改程序的硬件配置,增加通信方式和通信数据点程序段;

53.连接quantum plc,设置其为modbus主站设备;分配modbus寄存器地址区域,并定义与协议转换模块的modbus寄存器地址区域一一对应关系。

54.连接以太网模块4和协议转换模块2,将最终程序进行编译,并装载到控制器中。

55.在本实施例中,quantum plc与ab plc寄存器地址区域及地址对应关系一旦配置完成,在使用时只需定义数据变量并赋予相应地址,即可完成数据直接通信。

56.场景一:

57.见表1,定义了quantum plc写入ab plc模拟量数据地址对应关系,实际应用时,地址区域可根据数据传输数量进行确定。若ab plc需要读取quantum plc中进站区域 tt1201温度值,则可在quantum plc中定义变量“tt1201_send”,赋予地址“%400300”,在ab plc定义变量“tt1201_read”,赋予地址“readdata[0]”,并分别对quantum plc和 ab plc控制器

在线下装,即可完成数据直接通信。

[0058]

表1 quantum plc写入ab plc数据地址对应关系表

[0059][0060]

场景二:

[0061]

见表2,定义了quantum plc读取ab plc模拟量数据地址对应关系,实际应用时,地址区域可根据数据传输数量进行确定。若quantum plc需要读取ab plc中进站区域 pt1201压力值,则可在quantum plc中定义变量“pt1201_read”,赋予地址“%400200”,在ab plc定义变量“pt1201_send”,赋予地址“writedata[0]”,并分别对quantum plc和 ab plc控制器在线下装,即可完成数据直接通信。

[0062]

表2 quantum plc读取ab plc数据地址对应关系表

[0063][0064]

在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

[0065]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

[0066]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1