一种非导音圈出线粘压装置的制作方法

1.本实用新型涉及非导音圈加工领域,特别是一种非导音圈出线粘压装置。

背景技术:

2.非导音圈的筒状骨架一般是在特定的出线角度,根据图样将出线粘压固定在骨架上或骨架的底层补强纸上。该过程现有的生产方式都是依赖人工流水线作业,效率低,劳动强度大,生产成本居高不下,作业时品质不稳定,造成人工\原料的成本浪费。

技术实现要素:

3.为了解决上述问题,本实用新型目的在于提供一种以机械化来加工制作一种非导音圈的出线粘压生产装置,尤其是指在音圈骨架左右两侧引线距粘压装置,是通过如下技术方案实现的。

4.一种非导音圈出线距的出线粘压装置,包括喷熔机构,前后运动的第一气缸组件,上下两段运动的第二气缸组件和压线头机构,所述第一气缸组件垂直固定在第二气缸组件上,所述喷熔机构的一端固定在第二气缸组件的上端,所述压线头机构固定在喷熔机构的另一端,所述喷熔机构,前后运动的第一气缸组件,上下两段运动的第二气缸组件和压线头机构半包围形成的空间用于音圈出线粘压。

5.进一步的,所述喷熔机构包括横支架和纵支架,所述横支架的端部与纵支架的端部垂直连接,所述喷熔头设置在纵支架内侧,横支架和纵支架的连接处还安装有加强筋。

6.进一步的,所述第一气缸组件包括底座,所述底座上设置第一滑轨,所述第一滑轨上设置有安装座,所述底座的一端设置有第一气缸,用于推动安装座前后移动,与第一气缸相对且设置在底座的另一端的是缓冲器,所述安装座用于安装第二气缸组件。

7.进一步的,所述第二气缸组件包括支架,所述支架固定在第一气缸组件的安装座上,所述支架与安装座垂直,所述支架的上半部设置有第二滑轨、第二气缸和安装架,所述安装架位于第二滑轨上,由第二气缸推动其向下运动,所述支架的下半部的侧边位置还设置有第三气缸,第三气缸与安装座连接,推动其向上运动。

8.进一步的,所述压线头机构包括磁铁固定座和压线头,所述磁铁固定座与喷熔机构的横支架固定连接,所述压线头设置在磁铁固定座上,其包括半圆形的压线槽,所述槽中间横向设置有间隙,压线槽端部的纵向设置v形槽。

9.进一步的,所述压线头的压线块为铜质,其半径为音圈骨架加音圈卷巾线材直径之和。

10.进一步的,所述压线块上设置有发热装置,使音圈引线快速稳固的粘压在音圈骨架上。

11.本实用新型的有益效果在于:提高了效率,降低了劳动成本。

附图说明

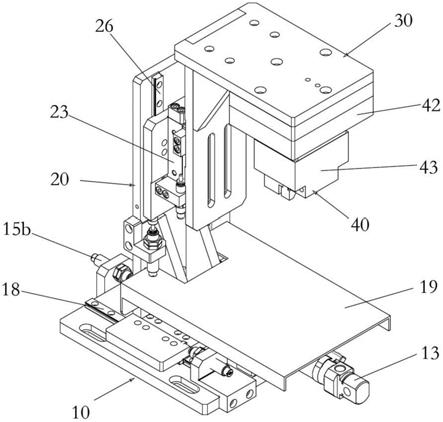

12.图1是本实用新型实施例粘压装置的结构示意图。

13.图2是本实用新型实施例粘压装置的侧视图。

14.图3是本实用新型实施例的第一气缸组件的结构示意图。

15.图4是本实用新型实施例的第二气缸组件的结构示意图。

16.图5是本实用新型实施例的压线头机构的结构示意图。

17.图6是本实用新型实施例的喷熔机构的结构示意图。

18.图7是本实用新型实施例的压线头磁浮装置结构剖解示意图。

19.图8是本实用新型实施例的压线头装置结构剖解示意图。

具体实施方式

20.以下结合实施例对本实用新型作进一步的阐述,所述的实施例仅为本实用新型一部分的实施例,这些实施例仅用于解释本实用新型,对本实用新型的范围并不构成任何限制。

21.一种非导音圈出线距的出线粘压方法,包括以下步骤:

22.步骤1、音圈引线整线完成后引线朝上角度校正放置,由喷溶机构将音圈骨架及引线表层喷涂少量溶剂,使其骨架表层及引线胶层溶解使其拥有一定粘着性。

23.步骤2、由第二气缸组件的往下运动的气缸带动压头至音圈卷巾上方,间隙预留3-5mm以防刮伤卷巾。

24.步骤3、由第一气缸组件带动压线头从卷巾处往骨架出线处运动,在此运动过程中,压线头导槽将音圈两侧引线导入压线片v槽内,压线片45由小线径弹簧顶出收放,设置高度比压线块低出2mm左右,用以在运动过程中更稳定将引线导入压线片v槽内,保证两线间距。

25.步骤4、由第二气缸组件的往下运动的气缸带动压头将导入压线片v槽内的引线粘压音圈骨架上,避免将其引线压伤,压线头的压线块为铜质,其半径为音圈骨架加音圈卷巾线材直径之和,下压运动时随高度限制磁浮装置内,上下磁极作相斥力场加上压线块定位波珠间隙,俩者结合可使压线块自适应紧密的粘压在音圈上,压线块可加装发热装置,保持温度在下压后使音圈引线快速稳固的粘压在音圈骨架上,如图7-8所示。

26.步骤5、粘压完成后,为防止音圈卷巾刮伤、压伤装置各气缸运动装置由反向顺序回各气缸静点。

27.实施上述方法需要一种非导音圈出线距的出线粘压装置配合完成,如图1-2所示,本实用新型所述的出线粘压装置包括喷熔机构30,前后运动的第一气缸组件10,上下两段运动的第二气缸组件20和压线头机构40,第一气缸组件10垂直固定在第二气缸组件上,喷熔机构的一端固定在第二气缸组件的上端,所述压线头机构固定在喷熔机构的另一端;喷熔机构,前后运动的第一气缸组件,上下两段运动的第二气缸组件和压线头机构半包围形成的空间用于实施音圈出线粘压的工艺。

28.如图6所示,喷熔机构30包括横支架31和纵支架32,横支架31的端部与纵支架32的端部垂直连接,形成折角,横支架和纵支架的连接处还安装有加强筋33,通过加强筋使得横支架31与纵支架32的连接更稳固。喷熔头35设置在纵支架内侧,通过喷熔头支架34与纵支

架连接,喷熔头35可调整角度。

29.第一气缸组件为前后往复运动的机构,其包括底座11,底座11上设置第一滑轨18,第一滑轨18上设置有安装座12,安装座12在第一滑轨18上来回滑动。底座11的一端设置有第一气缸13,用于推动安装座12前后移动,与第一气缸相对且设置在底座的另一端的是缓冲器15b,安装座12用于安装第二气缸组件20。在安装座12上与第一气缸相对的位置还设置有缓冲器15a,缓冲器15a是第一气缸13的缓冲装置。在底座11上设置有第三个缓冲器15c,缓冲器(15a、15c)分别设置在安装座12的两端,是用于限制安装座12在滑轨上的行程。

30.第二气缸组件20设置在第一气缸组件10上的安装座12上,并与第一气缸组件10保持垂直。第二气缸组件20包括支架21,支架21通过螺丝固定在第一气缸组件的安装座12上,支架21与安装座12保持垂直且随着安装座的前后移动而移动。支架是由底板和安装板22垂直连接构成,通过三角形加强筋28固定。支架21的上半部设置有第二滑轨26、第二气缸23和安装架29,安装架29位于第二滑轨上,由第二气缸23推动其向下运动,通过缓冲器25b限制其行程。支架的下半部的侧边位置还设置有第三气缸24,第三气缸24固定在支架的侧面,与安装架29的侧面连接,推动其向上运动,在行程路径上安装有缓冲器25a,限制其行程,第三气缸位于支架的下部,用于负责安装架29向上移动。

31.第二气缸机构由二段气缸组成,即第二气缸23向下运动,第三气缸24向上运动,推动安装架29上下运动,安装架29与喷熔机构30和压线头机构40连接,推动喷熔机构30和压线头机构40上下运动。

32.如图5、图7、图8所示,压线头机构40包括连接件41,连接件41的向下设置有磁铁固定座42,通过上下磁铁相斥连接或螺丝固定的方式固定连接,压线头43设置在磁铁固定座42上。磁铁固定座通过连接件41与喷熔机构的横支架固定连接,可采用螺丝固定的方式。压线头42设置在磁铁固定座上,其包括半圆形的压线槽44,弹簧固定的压线片45,压线片位于槽431内与v形槽46配合,压线槽中间横向设置有间隙46,压线槽端部的纵向设置v形槽46。压线头导槽将音圈两侧引线导入压线片v槽内,压线片45由小线径弹簧顶出收放,设置高度比压线块低出2mm左右,用以在运动过程中更稳定将引线导入压线片v槽内,保证两线间距。下压运动时随高度限制磁铁固定座内,磁铁固定座42的上下磁极421作相斥力场加上压线块定位波珠间隙,两者结合可使压线槽44自适应紧密的粘压在音圈上。

33.本实用新型的原理是:扬声器的一种非导线音圈引线长度修整后,进入本实用新型所述的工艺,将音圈出线自动分距贴压在音圈骨架上的作业过程。具体是:压线头机构40的半圆形的压线槽44用于放置线圈,线圈接头压入v形槽内,通过喷熔头35预先喷涂溶剂,使其具有粘性,再通过第一气缸机构和第二气缸机构调整其位置,通过压线头下压后使音圈引线快速稳固的粘压在音圈骨架上。

34.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1