一种基于物联网的氮气弹簧智能监测系统的制作方法

本技术涉及氮气弹簧系统智能检测,具体为一种基于物联网的氮气弹簧智能监测系统。

背景技术:

1、氮气弹簧是一种以高压氮气为工作介质的新型弹性元件,由于其具备体积小、弹力-行程曲线平缓、工作行程长、不需预紧、安装方式灵活等优异性能,在许多领域已经逐渐替代金属弹簧、弹性橡胶、气垫等常规弹性元件,特别在模具工业领域,这种替代更为彻底、明显。

2、近年来,随着模具朝着精密、高效、长寿命等方向迅速发展,对氮气弹簧的性能提出了更多新的要求。例如:在许多使用场景中,为避免生产出缺陷产品,在连续工作时要求氮气弹簧的弹压力保持在一定范围内且能够较方便地调整至工艺要求的大小。由于氮气弹簧弹压力直接受其内装的氮气压强影响,该压强随工作温度的变化而变化,该温度又随连续冲压次数、冲压频率的增加而增加直至平衡;该温度若过高会损伤氮气弹簧内部橡胶件,缩短弹簧使用寿命,严重时直接导致内装氮气泄漏使弹压力迅速降低;当氮气弹簧的以上参数超出工艺要求的范围而没有被及时发现时,在较短的时间内将会生产出较多的缺陷产品,为使用者带来较大损失。因此,为了控制氮气弹簧弹压力大小以使之满足工艺要求,有必要对氮气弹簧中内装氮气压强、温度、冲压次数、冲压频率等参数实现有效监测,及时发现氮气弹簧在工作中的问题,对生产使用者制定对策提供可靠依据。

3、目前,市场上普遍使用的监测系统是将氮气弹簧用高压管路连接成氮气弹簧系统,通过该系统中的集成控制块上安装的压力表实现内装氮气的压强监测,依据人工读取该监测值对氮气弹簧进行充放气及弹压力的调定。该氮气弹簧系统实现了对氮气弹簧内装氮气压强参数的监测,但紧凑的模具结构及高压管路的合理布置往往会限制集成控制块的安装位置,使得各压力表盘较小且通常分散在模具的各个位置,即使单套模具也较难实现集中监测,这增大了人工读取压强监测值的难度,读不准、漏读现象时有发生;且当模具安装在压机上工作时,由于安全门关闭,则无法实现不停机状态下的读数监测。

4、有鉴于此,现有技术方案一(cn109186854a)在氮气弹簧系统中增加电子压力开关总成,通过信号线将系统压强低于标准值的状态输送到模具外部,实现了报警及某一压强状态的有线远程监测;现有技术方案二(cn211202715u)通过在氮气弹簧本体上增加由压强、温度、弹压力传感器与zigbee终端组成的无线监测器,自组局域网通过zigbee协调器将监测数据传送到终端设备实现无线压力集中监测;现有技术方案三(cn212616051u、cn111795099a)通过在氮气弹簧本体上增加自感应组件,由该组件将无线传感器测量的压力值通过wifi或蓝牙等无线局域网经无线网关传送到工控机,实现了一定范围内的无线压力集中监测。但由于以上技术方案存在以下不足,较难广泛推广应用:第一、以上各监测系统对模具位置的适应性不强,均需要在现场组建局域网络或布线,且须在特定位置放置以上技术方案所述的无线网关或协调器等设备,经常不能满足模具更换位置使用的要求,即使模具在同一车间内更换压机也会使监测系统不能用或降低可靠性;第二、以上各监测系统的稳定性和安全性较难满足模具冲压工作要求,由于上述技术方案所述无线网络通常处于2.4g频段,而冲压车间现场设备和工作人员使用的手机、无线耳机等也大多处于该频断,干扰因素较多,监测节点信号强度波动较大,有时甚至掉网,会造成系统不稳定,并有被蹭网、遭黑客攻击风险而不安全;第三、以上监测系统所监测的参数不够全面,均未对冲压次数、冲压频率实现监测,方案一和三仅对压强监测,方案二对气体压强值和弹压力同时监测过于浪费(弹压力可直接由压强值反映),不能很好地反应氮气弹簧工作状况;第四、方案二在本体上直接增加传感器及监测终端的方案,不便于氮气弹簧的安装;第五、方案二和方案三只能实现监测,当压强或压力不在规定范围之内时,无法方便地进行调定。

技术实现思路

1、本实用新型所要解决的技术问题为:监测系统对模具位置的适应性不强;监测系统的稳定性和安全性较难满足模具冲压工作要求;监测系统所监测的参数不够全面,均未对冲压次数、冲压频率实现监测;氮气弹簧不便安装;当压强或压力不在规定范围之内时,无法方便地进行调定。

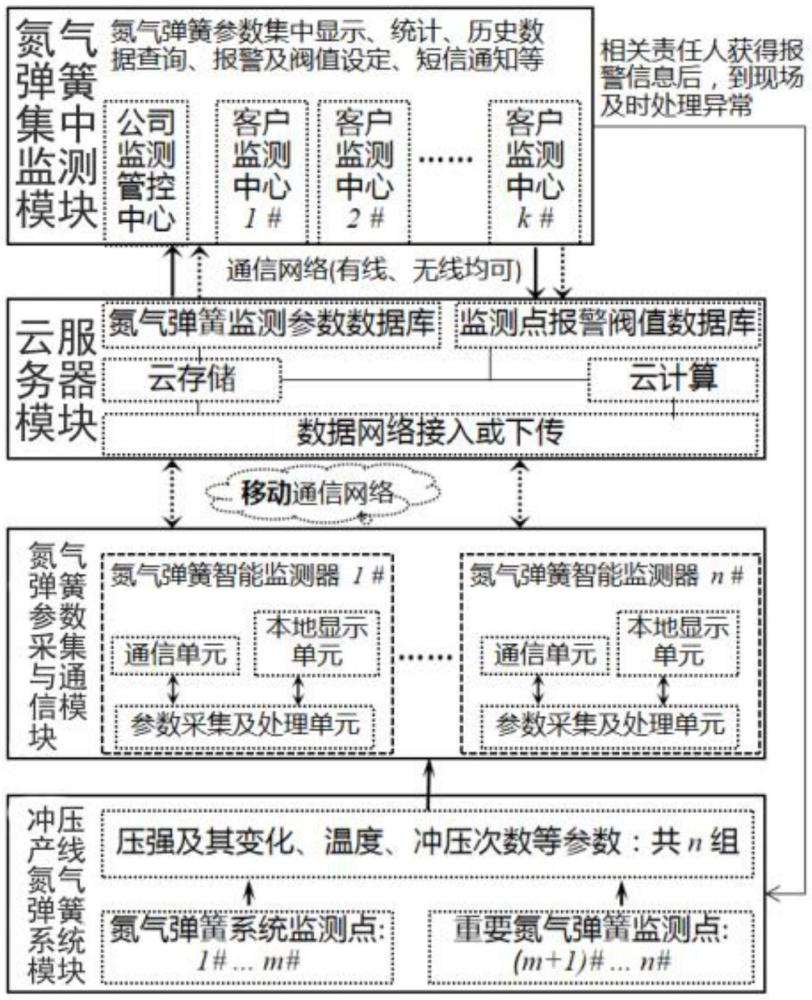

2、为解决以上问题,本实用新型采用的技术方案为:一种基于物联网的氮气弹簧智能监测系统,包括:冲压产线氮气弹簧系统模块、氮气弹簧参数采集与通信模块、云服务器模块、氮气弹簧集中监测模块,其中:

3、所述冲压产线氮气弹簧系统模块共n组,分布于冲压后产线的各套模具中,氮气弹簧经高压管路连接,最终将该系统中的集成控制块引出至模具便于进行充放气、压力调节等操作和观察的位置。

4、所述氮气弹簧参数采集与通信模块由n个氮气弹簧智能监测器组成,分别安装在集成控制块相应接口上,通过引流孔使氮气弹簧系统内装高压氮气与监测器传感器芯体连通,所述氮气弹簧智能监测器传感器芯体采集氮气弹簧内装氮气压强、压强变化、温度、冲压次数等物理量参数,经特殊设计的电路对各参数进行处理,获得各参数的数字信号。所述数字信号经两条信息通道传输,第一条信息通道是将参数在本地显示,指导所述冲压产线氮气弹簧系统进行现场充放气、压力调定等操作;第二条信息通道是经通信模块,将每组氮气弹簧系统的监测参数发送到移动通信网络;

5、所述云服务器模块从移动通信网络不断将n组氮气弹簧系统监测参数接入,对数据进行计算、存储等处理,生成实时更新的氮气弹簧监测参数数据库;也同时,从客户监测中心接收报警阀值数据,实时更新监测点报警阀值数据库,并通过移动通信网络,将报警阀值下传至相应氮气弹簧智能监测器中;

6、所述氮气弹簧集中监测模块,其物理配置为接入网络的个人电脑、平板电脑、智能手机终端;它包括1个公司监测管控中心和共计k个客户监测中心,实现n组氮气弹簧系统监测参数的集中显示、统计、历史数据查询、异常工况报警及报警阀值设定、短信通知相关责任人监测报警功能。所述公司监控中心还对所述云服务器进行运维管理;所述公司监控中心还对所述k个客户监测中心访问氮气弹簧监测数据库、监测点报警阀值数据库的范围进行控制,使每个客户监测中心仅能对被授权访问的氮气弹簧系统组别请求数据或发送设定指令;

7、所述氮气弹簧参数采集与通信模块各监测器都自带通信单元,可以自主向移动通信网络发送与接收数据;

8、所述氮气参数采集与通信模块各监测器与所述云服务器模块通过成熟商用的移动通信网络传输数据。

9、本实用新型的有益效果为:提高监测系统的适应性,不需在现场设置无线网关、协调器等类似中间设备,实现免现场组网的无线网络连接,让模具在变更使用位置时仍能实现可靠监测;提高监测系统的稳定性和安全性,可靠地实现连接和数据传输;对压强、温度、连续冲压次数、冲压频率等参数全面监测,全面反应氮气弹簧实际工况;不给氮气弹簧安装增加难度,并能在监测同时对压力进行调定;同时云服务器模块是由市场提供的商用成熟产品,相较传统服务器产品具有高可用性、安全性和弹性的优势,实现了计算资源的即开即用和弹性伸缩,且与自建云端机房有诸多优势,极大地缩减了服务器建设周期,降低了系统组建难度和建设成本;监测系统扩展性好,根据市场需求,所述氮气弹簧智能监测器总负载n可在1万~10万~100万等量级间改变,通过改变所述云服务器模块的具本配置即可实现。

10、作为本实用新型的进一步改进,所要解决的技术问题为:氮气弹簧安装受影响,模具不便维护和保养。

11、为解决上述技术问题,本实用新型进一步改进采用的技术方案为:所述冲压产线氮气弹簧系统模块中的每个组别,至少应由1个氮气弹簧经高压管路与1个集成控制块连接而成。

12、上述改进的有益效果为:该系统不但不影响氮气弹簧的安装,而且方便模具的维护和保养,还可以避免直接将监测器安装在弹簧上,被模具结构件不同程度地覆盖,干扰移动通信网络信号传输。

13、作为本实用新型的进一步改进,所要解决的技术问题为:监测系统所监测的参数不够全面,均未对冲压次数、冲压频率实现监测。

14、为解决上述技术问题,本实用新型进一步改进采用的技术方案为:所述冲压产线氮气弹簧系统模块中的集成控制块由安装固定孔、数个氮气弹簧高压管路接口、1个充气阀、1个放气阀、监测器安装接口等组成;该集成控制块通过安装固定孔固定在模具上,通过数个氮气弹簧高压管路接口与系统内装氮气连通,通过充气阀对系统进行充气,通过放气阀对系统放气,通过在监测器安装接口上安装氮气弹簧智能监测器对系统压强、温度、冲压次数、冲压频率的物理参数进行采集处理。

15、上述改进的有益效果为:对压强、温度、连续冲压次数、冲压频率等参数全面监测,全面反应氮气弹簧实际工况。

16、作为本实用新型的进一步改进,所要解决的技术问题为:监测系统所监测的参数不够全面。

17、为解决上述技术问题,本实用新型进一步改进采用的技术方案为:所述氮气弹簧参数采集与通信模块对所述冲压产线氮气弹簧系统模块各组别的压强、温度、连续冲压次数、冲压频率对应的物理参数进行全面监测。

18、上述改进的有益效果为:更为全面地反应氮气弹簧实际工况。

19、作为本实用新型的进一步改进,所要解决的技术问题为:实际位置点查找比较麻烦复杂。

20、为解决上述技术问题,本实用新型进一步改进采用的技术方案为:所述氮气弹簧智能监测器物理地址唯一,与所述冲压产线氮气弹簧系统模块各组别一一对应。

21、上述改进的有益效果为:客户监测中心可通过位置重命名较方便地找到实际位置点。

- 还没有人留言评论。精彩留言会获得点赞!