声学性能测试平台、智能穿戴设备测试装置以及隔音箱的制作方法

1.本发明属于声学性能测试设备技术领域,具体涉及一种声学性能测试平台、基于测试平台的智能穿戴设备测试装置以及隔音箱。

背景技术:

2.随着生活质量水平的提高和科技的进步,人们迎来了穿戴式智能设备时代。智能穿戴设备是应用穿戴式技术对日常穿戴进行智能化设计、开发出可以穿戴的设备的总称,如智能手表、智能手环、智能眼镜、智能头盔等。

3.其中,智能眼镜如同智能手机一样拥有独立的操作系统,可以通过软件安装来实现各种功能,例如,可通过语音或动作操控完成添加日程、地图导航、与好友互动、拍摄照片和视频、与朋友展开视频通话等功能,是最近几年被提出而且是最被看好的可穿戴智能设备之一。在智能眼镜的研发过程中,研发人员需要专门的测试平台对一些样品进行调试,以测试其各类性能是否符合产品开发预期。由于智能眼镜的形状并不规则,现有的传统夹具很难满足对智能眼镜的夹持定位和测试的需求,存在测试定位困难、容易损坏待测产品、自动化程度低的问题,且需要人工辅助进行多次调试定位,测试效率低。

4.现有专利文献cn213155866u公开了一种用于测试智能穿戴设备的测试工装,智能穿戴设备包括主体,测试工装包括测试电路板、设置于测试电路板上侧的固定壳体;固定壳体包括相铰接的上壳和下壳,上壳与下壳之间具有用于容置主体的容置腔,容置腔内设置有用于连接主体和测试电路板的电连接部件;上述测试工装,包括测试电路板和固定壳体两部分,其结构简单、成本低;通过设置固定壳体固定主体,可保护测试过程中主体不被磨损,同时,其体积较小,便于携带;另外,通过设置可翻转的上壳,便于主体的取放,操作便捷。该专利文献提供的技术方案为手动测试夹具,没有单独的下压模组,需要人工手动翻转工装压住待测产品,不能满足自动化测试的需求,测试效率低。

技术实现要素:

5.本发明旨在针对现有技术存在的问题,提供一种测试定位准确、运行顺畅可靠、不易损坏待测产品、测试效率高、自动化的声学性能测试平台和应用该测试平台的隔音箱。

6.为实现以上技术目的,本发明采用以下技术方案:

7.一种声学性能测试平台,包括夹具模组,所述夹具模组包括喇叭模组、下压模组、载板模组、自动插拔模组和滑轨模组;所述载板模组和自动插拔模组均滑动连接在滑轨模组上方,所述载板模组用于定位放置待测产品,所述自动插拔模组用于电源接头的自动插拔;所述下压模组和喇叭模组均位于载板模组上方,所述下压模组用于下压定位待测产品,所述喇叭模组用于发出特定频率的测试声音。

8.进一步地,所述下压模组包括上支撑板,所述上支撑板上方通过若干个第一支撑柱进行固定安装,下方通过若干个第二支撑柱固定连接下支撑板;所述下支撑板上通过l型气缸安装块固定安装有三轴气缸,所述三轴气缸的驱动端穿过下支撑板上开设的u型开口

固定连接气缸连接块;所述气缸连接块的前端和左、右两侧端各开设一个第一u型槽,所述第一u型槽内可调节固定位置地固定有硅胶压棒调节块,所述硅胶压棒调节块的外端部夹持固定有硅胶压棒,所述硅胶压棒用于预压待测产品,且可通过调节夹持高度来调节压力值。

9.更进一步地,所述下压模组还包括两组限位缓冲装置,两组所述限位缓冲装置分别位于三轴气缸的两侧,每组限位缓冲装置均包括限位钣金、缓冲器和限位柱;所述缓冲器、限位柱并排固定在下支撑板上;所述限位钣金为开口朝向三轴气缸的u型板,所述限位钣金的下端固定连接气缸连接块,上端穿过下支撑板开设的通孔向上自由伸出;所述限位钣金的上端在气缸连接块的带动下向下运动,可与限位柱、缓冲器进行限位缓冲配合;所述下支撑板下方固定设置有第一缓冲优力胶,所述气缸连接块在三轴气缸的带动下向上运动时,可与所述缓冲优力胶进行限位缓冲配合。

10.更进一步地,所述喇叭模组包括喇叭,所述喇叭与x向调节块固定连接;所述x向调节块通过两侧开设的第二u型槽与调节块底座沿x方向可调位置地连接;所述调节块底座下端固定连接z向调节杆;所述z向调节杆的截面呈u型设计,下端插入锁紧块上对应开设的第三u型槽中沿z方向可调位置的锁紧固定,所述z向调节杆的长度尺寸可根据需要调整设定;所述锁紧块的下端固定连接凝胶连接块,所述凝胶连接块下方固定连接喇叭底座,所述凝胶连接块与喇叭底座之间设置有减震凝胶和固定减震凝胶的凝胶固定座;所述凝胶连接块和喇叭底座上开设有避让z向调节杆的通孔;所述喇叭底座沿y方向还开设有第一腰型孔,用于调节喇叭模组的安装位置;所述喇叭模组通过喇叭底座倒置固定安装在下压模组的上支撑板上。

11.进一步地,所述自动插拔模组包括滑台气缸和气缸底座;所述气缸底座上设置有可沿x方向调节位置的第二腰型孔,所述气缸底座通过第二腰型孔滑动连接在滑轨模组的滑台上;所述气缸底座上固定设置有y向调节块,所述y向调节块为中间开槽的u型板状结构,所述y向调节块的u型开口槽两侧与气缸底座的连接处设置有可沿y方向调节固定安装位置的第三腰型孔;所述y向调节块上还固定连接有三角斜块,所述三角斜块的斜面上固定连接有气缸安装块,所述滑台气缸的缸体固定连接在气缸安装块上;所述滑台气缸的驱动端驱动连接z向调节块,并通过z向调节块上开设的第四腰型孔沿上下倾斜的方向调节z向调节块的固定连接位置高度;所述z向调节块的上端浮动连接有测试接头自动插拔结构。

12.更进一步地,所述测试接头自动插拔结构包括type-c快换插头和浮动连接装置,所述浮动连接装置包括浮动块、等高螺丝和弹簧;所述浮动块通过等高螺丝和弹簧浮动连接在z向调节块上;所述浮动块的上端设置有接头容置槽,所述type-c快换插头固定在所述接头容置槽中;所述浮动块和z向调节块上分别开设有相互贯通的用于让type-c快换插头的连接线穿过的通孔;

13.所述z向调节块的一侧端固定连接有限位块;所述气缸安装块上、与限位块同侧位置固定连接有l形的限位块底座;所述限位块底座的倾斜上端板固定设置有第二缓冲优力胶,用于和限位块配合对滑台气缸的返回位置进行限位缓冲;所述限位块底座的倾斜下端板上开设有第五腰型孔,用于调节限位块底座在气缸安装块上的固定安装位置。

14.进一步地,所述载板模组包括载板,所述载板上固定设置有用于定位放置待测产品的前定位块、左臂定位块和右臂定位块;所述载板下方通过若干个载板支撑柱固定连接

载板底板,且在载板和载板支撑柱之间设置有减震脚垫;所述载板底板的底端靠近两侧分别固定设置有两个第一滑块,用于滑动连接滑轨模组;所述载板底板的后端安装两个载板限位块,用于载板模组的运动限位。

15.更进一步地,所述滑轨模组为双层滑轨复合运动机构,包括大底板;所述大底板上设置有两条平行的重载线性滑轨,每条重载线性滑轨通过两个第二滑块滑动连接有移动板;所述大底板上位于两条重载线性滑轨之间开设有通孔槽,所述通孔槽的底端面上固定设置有第一无杆气缸;所述第一无杆气缸上、位于所述通孔槽中固定连接有第一气缸连接块,所述第一气缸连接块通过气缸等高螺丝与移动板间隙浮动连接;

16.所述移动板上设置有两条平行的轻载线性滑轨,所述轻载线性滑轨用于滑动连接载板模组;所述移动板上、位于两条轻载线性滑轨之间固定设置有第二无杆气缸,所述第二无杆气缸通过第二气缸连接块与载板模组的载板底板间隙浮动连接;具体地,所述载板底板上靠近后端开设有开口槽,用于浮动连接第二气缸连接块,并通过气缸浮动块从开口槽的侧面开口处围合固定;

17.所述大底板和移动板上靠近前后两端均设置有感应器和限位缓冲器;其中,所述大底板通过第一前感应器和第一后感应器感应移动板的运动位置,并通过左右两侧均设有的第一前限位缓冲器和第一后限位缓冲器对移动板的前、后位置进行限位缓冲;所述大底板和移动板上靠近前后两端均设置有感应器和限位缓冲器;其中,所述移动板通过第二前感应器和第二后感应器感应载板模组的运动位置,并通过左右两侧均设有的第二前限位缓冲器和第二后限位缓冲器对载板模组的前、后位置进行限位缓冲。

18.更进一步地,所述大底板和移动板的前端均对称固定设置有两个滚动轴承模组,分别用于滚动支撑移动板和载板模组;所述滚动轴承模组包括轴承底座、滚动轴承和旋转轴;所述轴承底座上设置有两个支撑臂,所述旋转轴固定安装在两个支撑臂上;所述滚动轴承的两侧各设置有一块摩擦片,所述滚动轴承和摩擦片共同套接在两个支撑臂内侧的旋转轴上;所述旋转轴的两端且位于两个支撑臂外侧设置有起到紧固作用的卡簧;所述移动板和载板模组的下端、对应于相应的滚动轴承模组的上方均设置有与滚动轴承模组滚动摩擦的上层加强片;

19.所述大底板的两条重载线性滑轨之间还设置有大拖链,所述大拖链的第一端固定在移动板上,第二端固定连接载板模组,用于放置载板模组的各种线材与气管;两条轻载线性滑轨的一侧设置有小拖链,所述小拖链的第一端固定在大底板上,第二端固定连接移动板,用于放置上移动板的各种线材与气管。

20.同时,本发明还提供一种智能穿戴设备测试装置,所述智能穿戴设备测试装置包括上述任一种声学性能测试平台,可用于测试智能眼镜、智能手环等智能穿戴设备。

21.此外,本发明还提供一种隔音箱,包括上述任一种声学性能测试平台,还包括隔音箱模组和电控箱模组;所述电控箱模组设置在隔音箱模组的下方,所述夹具模组位于隔音箱模组的腔体内部;具体地,所述下压模组通过第一支撑柱固定在隔音箱模组的内腔顶部,所述滑轨模组通过滑轨支撑柱固定设置在隔音箱模组的内腔底板上。

22.与现有技术相比,本发明所产生的有益效果是:

23.(1)本发明针对智能穿戴设备提供的声学性能测试平台,包括喇叭模组、下压模组、载板模组、自动插拔模组和滑轨模组,采用模块化设计,各模组共同配合作用,且在各个

模组的结构设计中,通过设置多个u型槽和腰型孔以及z向调节块,可以方便地实现位置调节以适应不同产品的形状尺寸;通过在下压模组、自动插拔模组和滑轨模组中设计有限位缓冲装置,并在滑轨模组中设计位置感应器,能够保证运行的平稳顺畅,定位精准,工作灵敏可靠;通过在喇叭模组中设计阻断喇叭发生震动的减震凝胶、在载板模组的载板支撑柱上设置减震脚垫,进一步避免外界因素对待测产品的干扰,确保待测产品的声学性能测试效果;通过上述各模块的组合设计,共同实现了通用性和兼容性好、自动化程度高、运行平稳顺畅、工作灵敏可靠、声学性能测试效果优良、使用维护方便的智能穿戴设备声学性能测试平台;

24.(2)本发明的自动插拔模组的测试接头采用浮动连接结构,能够有效降低对夹具模组加工水平的依赖,规避了由于加工误差累计导致的不确定性,有效降低生产加工难度和生产成本;下压模组设置有两组限位缓冲装置,分别位于三轴气缸的左右两侧,包括限位钣金、限位柱和缓冲器,相比设置一组限位缓冲装置,本发明能够进一步保证下压模组运行的平稳性、顺畅性和灵敏度,且下压模组的按压头采用硅胶压棒对产品进行预压,能够有效保护待测产品免受损坏,并通过调整硅胶压棒的夹持高度辅助调节定位压紧产品的力度,定位精度更高,定位效果更优;

25.(3)本发明的喇叭模组x方向的位置调节是通过x向调节块上开设的u型槽实现,y方向的调节通过喇叭底座上开设的腰型孔实现,即喇叭模组的x、y两个方向都是通过u型孔的方式调节实现的,要想以同样的方式增加z方向的调节方位,就需要增加整个喇叭底座的尺寸并增加调节板,导致加工制造成本增加;而本发明的喇叭模组在实现z方向的调节时,是通过一个锁紧块夹持固定z向调节杆,通过调整z向调节杆的夹持部位就可简单、方便地实现z向调节,无需增加喇叭底座的尺寸或者额外增加调节板,结构简单,加工制造成本低,同时,可根据需要调整z向调节杆的尺寸,调节范围广、操作灵活方便;

26.(4)本发明的滑动模组采用双层滑轨复合运动机构,通过两层滑轨上下叠放的复合运动方式,使得载板模组在移动板上进行左右移动,移动板在大底板上左右移动,移动板和大底板的线性滑轨配合增大了载板模组的行程,可以在不增加隔音箱内腔体积的前提下,显著增加整个运动模组的有效运动行程,能够有效解决隔音箱和滑动模组受自身结构体积的限制、无法同时将待测产品运输至隔音箱外、又能将待测产品运输至隔音箱中心位置的双向运动需求,有效提高整个测试过程的自动化程度,确保测试产品位于隔音箱中心处,提高待测产品的声学功能测试效果,避免因增加隔音箱的内腔体积、单向加长运动滑轨而导致的生产制造成本急剧升高的问题;

27.(5)本发明的双层滑轨复合运动机构在每层滑轨模组上均设置有限位缓冲装置和位置感应装置,定位精准、运行灵敏;每层滑轨模组上均设置有滚动轴承模组和增强滚动摩擦的不锈钢材质的上层加强片,能够对移动板和载板模组在滑动过程中起到较好的支撑平衡作用,保证运动的顺畅性、可靠性;且载板模组与第二无杆气缸、移动板与第一无杆气缸均为间隙浮动连接,通过间隙配合来消除无杆气缸的运动误差,避免气缸运动卡死,进一步保证了运动的顺畅性和可靠性;同时,采用无杆气缸作为驱动装置,可以充分利用无杆气缸节省空间、行程长、定位精度高的优势,有效减少整个运动模组的体积,进一步满足内腔较小的隔音箱对长行程运动机构的需求;

28.(6)本发明的运动模组设置了两个拖链用于放置各种线材与气管,可以有效避免

线材和气管对其他部件的运动产生干涉;且相比于现有技术中的运动模组通常只设置一个拖链,本发明的运动模组设置了两个拖链,其中的大拖链用于放置载板模组的各种线材与气管,小拖链用于放置移动板模组的各种线材与气管,能够有效避免线材和气管都放置在一个拖链中存在线材和气管交叉缠绕、干扰上下层滑轨之间的相对运动的问题,能够做到有序布线,避免发生运动干涉。

附图说明

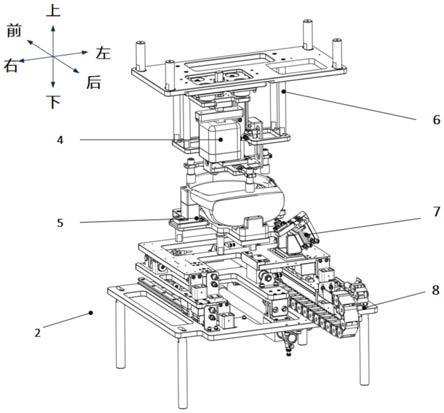

29.图1为本发明实施例一的夹具模组结构示意图;

30.图2为本发明实施例一的下压模组结构示意图;

31.图3为本发明实施例一的喇叭模组结构示意图;

32.图4为本发明实施例一的自动插拔模组结构示意图;

33.图5为本发明实施例一的载板模组结构示意图;

34.图6为本发明实施例一的滑轨模组结构示意图;

35.图7为本发明实施例一的滚动轴承模组结构示意图;

36.图8为本发明实施例二的隔音箱整体结构示意图;

37.图中标记说明:1、隔音箱模组;2、夹具模组;3、电控箱模组;4、喇叭模组;5、载板模组;6、下压模组;7、自动插拔模组;8、滑轨模组;

38.401、喇叭;402、x向调节块,4021、第二u型槽;403、调节块底座;404、z向调节杆;405、减震凝胶;406、喇叭底座,4061、第一腰型孔;407、凝胶固定座;408、凝胶连接块;409、锁紧块,4091、第三u型槽;

39.501、待测产品;502、左臂定位块;503、载板底板;504、前定位块;505、第一滑块;506、气缸浮动块;507、载板支撑柱;508、载板;509、减震脚垫;510、右臂定位块;511、载板限位块;

40.601、第一支撑柱;602、上支撑板;603、第二支撑柱2;604、限位钣金;605、缓冲器;606、气缸连接块,6061、第一u型槽;607、硅胶压棒;608、硅胶压棒调节块;609、三轴气缸;610、限位柱;611、下支撑板;612、l型气缸安装块;

41.701、type-c快换插头;702、等高螺丝;703、浮动块;704、弹簧;705、z向调节块,7051、第四腰型孔;706、三角斜块;707、气缸底座,7071、第二腰型孔;708、限位块;709、第二缓冲优力胶;710、滑台气缸;711、限位块底座,7111第五腰型孔;712、气缸安装块;713、y向调节块,7131、第三腰型孔;

42.801、滚动轴承;802、摩擦片;803、卡簧;804、旋转轴;805、轴承底座,8051、支撑臂;806、第一后感应器;807、小拖链;808、第二后感应器;809、移动板;810、第二气缸连接块;811、第二无杆气缸;812、第二前感应器;813、滚动轴承模组;814、第二前限位缓冲器;815、轻载线性滑轨;816、第一前限位缓冲器;817、第一气缸连接块;818、第二后限位缓冲器;819、重载线性滑轨;820、滑轨支撑柱;821、大底板;822、第一无杆气缸;823、第一后限位缓冲器;824、大拖链;825、第二滑块;826、第一前感应器。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

46.实施例一

47.如图1所示,本发明提供一种声学性能测试平台,用于测试智能穿戴设备,本实施例中以智能眼镜为例进行说明。所述声学性能测试平台包括夹具模组2,所述夹具模组2包括喇叭模组4、下压模组6、载板模组5、自动插拔模组7和滑轨模组8;所述载板模组5和自动插拔模组7均滑动连接在滑轨模组8上方,通过滑轨模组8输送或输出测试中心处;所述载板模组5用于定位放置待测产品,所述自动插拔模组7用于电源接头的自动插拔;所述下压模组6和喇叭模组4均位于载板模组5上方,所述下压模组6用于下压定位待测产品,所述喇叭模组4用于发出特定频率的测试声音,由待测产品的麦克风采集接收、传递给计算机进行声音测试分析。

48.如图2所示,所述下压模组6包括上支撑板602,所述上支撑板602上方通过4个第一支撑柱601进行固定安装,下方通过4个第二支撑柱603固定连接下支撑板611;所述下支撑板611上通过l型气缸安装块612固定安装有三轴气缸609,所述三轴气缸609的驱动端穿过下支撑板611上开设的u型开口固定连接气缸连接块606;所述气缸连接块606的前端和左、右两侧端各开设一个第一u型槽6061,所述第一u型槽6061内可调节固定位置地固定安装有硅胶压棒调节块608,所述硅胶压棒调节块608的外端部通过机米螺丝夹持固定有硅胶压棒607,所述硅胶压棒607用于预压待测产品,防止产品移动,且可通过调节硅胶压棒607的夹持高度来调节压力值,三组硅胶压棒607分别压制智能眼镜的两个镜腿和眼镜镜身主体,保证产品在测试时不会晃动。

49.所述下压模组6上还设置有两组限位缓冲装置,两组所述限位缓冲装置分别位于三轴气缸609的两侧,每组限位缓冲装置均包括限位钣金604、缓冲器605和限位柱610;所述缓冲器605、限位柱610并排固定在下支撑板611上;所述限位钣金604为开口朝向三轴气缸609的u型板,所述限位钣金604的下端固定连接气缸连接块606,上端穿过下支撑板611开设的通孔向上自由伸出;所述限位钣金604的上端在气缸连接块606的带动下向下运动,可与限位柱610、缓冲器605进行限位缓冲配合;所述下支撑板611下方固定设置有第一缓冲优力胶(未示出),所述气缸连接块606在三轴气缸609的带动下向上运动时,可与所述缓冲优力胶进行限位缓冲配合;所述下压模组6通过这两组限位缓冲装置能够确保下压模组运行平

稳灵敏、下压定位精准可靠。

50.如图3所示,所述喇叭模组4包括喇叭401,所述喇叭401与x向调节块402固定连接;所述x向调节块402通过两侧开设的第二u型槽4021与调节块底座403沿x方向可调位置地连接;所述调节块底座403下端固定连接z向调节杆404;所述z向调节杆404的截面呈u型设计,下端插入锁紧块409上对应开设的第三u型槽4091中沿z方向可调位置的锁紧固定,所述z向调节杆404的长度尺寸可根据需要调整设定,如可以加长z向调节杆404,以实现较大的位置调节范围,调节结构简单、易于操作;所述锁紧块409的下端固定连接凝胶连接块408,所述凝胶连接块408下方固定连接喇叭底座406,所述凝胶连接块408与喇叭底座406之间设置有减震凝胶405所述减重凝胶405可有效阻断喇叭发生产生的震动,避免对待测产品测试产生干扰,所述减震凝胶405外围设置有凝胶固定座407,所述凝胶固定座407用以固定减震凝胶405防止其发生变形偏移;所述凝胶连接块408和喇叭底座406上开设有避让z向调节杆404的通孔;所述喇叭底座406沿y方向还开设有第一腰型孔4061,用于调节喇叭模组4的安装位置;所述喇叭模组4通过喇叭底座406倒置固定安装在下压模组6的上支撑板602上。

51.如图4所示,所述自动插拔模组7包括滑台气缸710和气缸底座707;所述气缸底座707上设置有可沿x方向调节位置的第二腰型孔7071,所述气缸底座707通过第二腰型孔7071滑动连接在滑轨模组8的滑台上;所述气缸底座707上固定设置有y向调节块713,所述y向调节块713为中间开槽的u型板状结构,所述y向调节块713的u型开口槽两侧与气缸底座707的连接处设置有可沿y方向调节固定安装位置的第三腰型孔7131;所述y向调节块713上还固定连接有三角斜块706,所述三角斜块706的斜面上固定连接有气缸安装块712,所述滑台气缸710的缸体固定连接在气缸安装块712上;所述滑台气缸710的驱动端驱动连接z向调节块705,并通过z向调节块705上开设的第四腰型孔7051沿上下倾斜的方向调节z向调节块705的固定连接位置高度;所述z向调节块705的上端浮动连接有测试接头自动插拔结构;所述自动插拔模组7通过具有倾斜面的三角斜块706可以实现特定角度的测试接头的自动插拔动作。

52.具体地,所述测试接头自动插拔结构包括type-c快换插头701和浮动连接装置,所述浮动连接装置包括浮动块703、等高螺丝702和弹簧704;所述浮动块703通过等高螺丝702和弹簧704浮动连接在z向调节块705上;所述浮动块703的上端设置有接头容置槽,所述type-c快换插头701固定在所述接头容置槽中;所述浮动块703和z向调节块705上分别开设有相互贯通的用于让type-c快换插头701的连接线穿过的通孔;所述浮动连接装置能够有效降低对夹具模组加工水平的依赖,规避了由于加工误差累计导致的不确定性,有效降低生产加工难度和生产成本。

53.此外,所述自动插拔模组7的z向调节块705的一侧端还固定连接有限位块708;所述气缸安装块712上、与限位块708同侧位置固定连接有l形的限位块底座711;所述限位块底座711的倾斜上端板固定设置有第二缓冲优力胶709,用于和限位块708配合对滑台气缸710的返回位置进行限位缓冲;所述限位块底座711的倾斜下端板上开设有第五腰型孔7111,用于调节限位块底座711在气缸安装块712上的固定安装位置。

54.如图5所示,所述载板模组5包括载板508,所述载板508上固定设置有用于定位放置待测产品501的前定位块504、左臂定位块502和右臂定位块510;所述载板508下方通过4个载板支撑柱507固定连接载板底板503,且在载板508和载板支撑柱507之间设置有减震脚

垫509;所述载板底板503的底端靠近两侧分别固定设置有两个第一滑块505,用于滑动连接滑轨模组8;所述载板底板503的后端安装两个载板限位块511,用于载板模组5的运动限位。

55.如图6所示,所述滑轨模组8为双层滑轨复合运动机构,具有体积小、行程长的优势,具体包括大底板821;所述大底板821上设置有两条平行的重载线性滑轨819,每条重载线性滑轨819通过两个第二滑块825滑动连接有移动板809;所述大底板821上位于两条重载线性滑轨819之间开设有通孔槽,所述通孔槽的底端面上固定设置有第一无杆气缸822;所述第一无杆气缸822上、位于所述通孔槽中固定连接有第一气缸连接块817,所述第一气缸连接块817通过气缸等高螺丝与移动板809间隙浮动连接,具体地,所述第一气缸连接块817上端为倒置的t字型板,对应的移动板809下端为u型开口槽,所述t字型板的凸起块插入到所述的u形开口槽中,再通过等高螺丝保证一定配合间隙地固定,从而实现间隙浮动连接,以通过配合间隙消除第一无杆气缸822的运动误差,保证运动的平顺性,避免气缸运动卡死。

56.所述移动板809上设置有两条平行的轻载线性滑轨815,所述轻载线性滑轨815用于滑动连接载板模组5;所述移动板809上、位于两条轻载线性滑轨815之间固定设置有第二无杆气缸811,所述第二无杆气缸811通过第二气缸连接块810与载板模组5的载板底板503间隙浮动连接,具体地,所述载板底板503上靠近后端开设有开口槽,用于浮动连接第二气缸连接块810,并通过气缸浮动块506从开口槽的侧面开口处围合固定,以防止第二无杆气缸811沿轴径方向转动从开口槽中脱落,同上所述,通过间隙浮动连接,可以利用配合间隙消除第二无杆气缸811的运动误差,保证运动的平顺性,避免气缸运动卡死。

57.同时,所述大底板821和移动板809上靠近前后两端均设置有感应器和限位缓冲器,以保证定位精准、运行灵敏可靠;其中,所述大底板821通过第一前感应器826和第一后感应器806感应移动板809的运动位置,并通过左右两侧均设有的第一前限位缓冲器816和第一后限位缓冲器823对移动板809的前、后位置进行限位缓冲;所述大底板821和移动板809上靠近前后两端均设置有感应器和限位缓冲器;其中,所述移动板809通过第二前感应器812和第二后感应器808感应载板模组5的运动位置,并通过左右两侧均设有的第二前限位缓冲器814和第二后限位缓冲器818对载板模组5的前、后位置进行限位缓冲。

58.此外,所述大底板821和移动板809的前端均对称固定设置有两个滚动轴承模组813,分别用于滚动支撑移动板809和载板模组5,以确保移动板809和载板模组5在运动过程中的受力平衡;如图7所示,所述滚动轴承模组813包括轴承底座805、滚动轴承801和旋转轴804;所述轴承底座805上设置有两个支撑臂8051,所述旋转轴804固定安装在两个支撑臂8051上;所述滚动轴承801的两侧各设置有一块摩擦片802,所述滚动轴承801和摩擦片802共同套接在两个支撑臂内侧的旋转轴804上;所述旋转轴804的两端且位于两个支撑臂外侧设置有起到紧固作用的卡簧803;所述移动板809和载板模组5的下端、对应于相应的滚动轴承模组813的上方均设置有与滚动轴承模组813滚动摩擦的上层加强片(未示出),所述上层加强片可以采用不锈钢材质,用于和滚动轴承模组813滚动摩擦增强抗磨性。

59.另外,所述滑轨模组8还设置有两个拖链,具体地,所述大底板821的两条重载线性滑轨819之间设置有大拖链824,所述大拖链824的第一端固定在移动板809上,第二端固定连接载板模组5,用于放置载板模组5的各种线材与气管;两条轻载线性滑轨815的一侧设置有小拖链807,所述小拖链807的第一端固定在大底板821上,第二端固定连接移动板809,用

于放置上移动板809的各种线材与气管;通过设置两个拖链能够将线材有序放置,避免线材对运动部件发生干涉影响,以保证上下层滑轨的相对运动顺畅进行。

60.实施例二

61.如图8所示,本发明还提供了一种隔音箱,所述隔音箱包含实施例一中所述的声学性能测试平台,此外,还包括隔音箱模组1和电控箱模组3;所述声学性能测试平台包括如上所述的夹具模组2,所述夹具模组2位于隔音箱模组1腔体内部,具体地,所述下压模组6通过第一支撑柱601固定在隔音箱模组1的内腔顶部,所述滑轨模组8通过滑轨支撑柱820固定设置在隔音箱模组1的内腔底板上。

62.其中,所述隔音箱模组1用于为声学测试提供低噪音环境,屏蔽外部环境的噪音干扰;所述夹具模组2用于固定待测产品,并给待测产品通电;所述电控箱模组3用于放置产品测试所需的电气功能组件及气动控制元器件。

63.声学性能测试流程:

64.通过人工将待测产品放置到载板模组5的载板508上,靠载板定位块精确仿型定位,按下隔音箱模组1上的启动按钮,由滑轨模组8带动载板模组5运动,将待测试产品移动至隔音箱模组1内部;接着,下压模组6的三轴气缸609向下驱动硅胶压棒607,使之预压待测产品,然后通过自动插拔模组7将type-c快换插头701插入待测产品的接口,给产品供电;最后,将隔音箱门自动关闭,开始测试。测试完毕后,自动插拔模组7将type-c快换插头701从产品接口中拔出,下压模组6带动硅胶压棒607上升,隔音箱门自动打开,滑轨模组8将载板模组5水平推出,人工取出测试产品。

65.以上所述仅为本技术的实施例而已,并不用以限制本发明。凡在本发明的申请范围内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1