一种TWS耳机及耳机充电盒的制作方法

一种tws耳机及耳机充电盒

技术领域

1.本技术涉及耳机技术领域,尤其涉及一种tws耳机及耳机充电盒。

背景技术:

2.tws(true wireless stereo,真正无线立体声)耳机是一种较为先进的无线耳机。两个耳机之间及耳机与移动设备之间,均是采用无线的方式进行连接。tws耳机一般都会与耳机充电盒一起配套使用,耳机充电盒对tws耳机进行充电。

3.现有的tws耳机通常会设置一个腔体,在其腔体中放置所需的所有零部件,但tws耳机的腔体空间较小,各零部件需紧密放置在一起,这常常tws耳机运作以及充电时,tws耳机的散热性能较差。

技术实现要素:

4.为了改进现有tws耳机的散热性能较差的问题,本技术提供一种tws耳机及耳机充电盒。

5.采用如下的技术方案:

6.一种tws耳机及耳机充电盒,包括。

7.电池组件;

8.耳机主板;

9.第一壳体,设置有供电池组件容纳的第一容置腔;

10.第二壳体,设置有供耳机主板容纳的第二容置腔;

11.耳挂,连接于第一壳体和第二壳体之间,设置有连接电池组件和耳机主板的引线。

12.通过采用上述技术方案,第一容置腔放置有电池组件,当tws耳机放入充电盒中,电池组件通过电磁感应产生电,并将其电储存起来。同时,耳挂中的引线连接电池组件和耳机主板。耳机充电盒对放置于耳机容置腔内的tws耳机的第一壳体充电,tws耳机使用时,第一壳体用于给第二壳体供电,以满足第二壳体中的零部件对电的需求。而且,将电池组件等部分放在第一容置腔内,耳机主板等部分放在第二容置腔内,这样形成了空间隔离,即改进了tws耳机的散热问题和在无线充电过程中的发热问题,又极大地避免了电池组件与耳机主板之间相互干扰,减少了电池组件对音频以及天线传达过程中的影响。

13.优选的,电池组件包括充电接收线圈和电性连接于充电接收线圈的充电电池,充电接收线圈电性连接有接触引脚,充电电池电性连接有导电安装板,导电安装板设置有供接触引脚抵触以实现电性连接的触点。

14.通过采用上述技术方案,充电接收线圈的接触引脚与导电安装板上的触点之间不通过焊接的方式进行连接,而是通过抵触方式进行连接,提高了生产良率,节约了加工成本。

15.优选的,第一容置腔设置具有弹簧预紧力的弹针,弹针用于电性接触导电安装板;可选的,弹针采用导电材质制成,充电电池电性连接有充电底板,弹针设置于充电底板与导

电安装板之间。

16.通过采用上述技术方案,使得充电接收线圈的接触引脚与导电安装板上的触点之间的对应连接关系更为稳定,充电发射线圈通过电磁感应可以让充电接收线圈中产生电,充电电池电性连接充电接收线圈并将其电储存起来。

17.优选的,第一容置腔设置有耳机磁铁,耳机磁铁与充电接收线圈的距离大于等于1mm。

18.通过采用上述技术方案,耳机与充电盒中间需要有磁铁吸附,以保障耳机与充电盒贴合的紧密度,从而保障tws耳机的充电效率。同时,耳机磁铁会对tws耳机在耳机充电盒内充电时,影响充电接收线圈和充电发射线圈之间的电磁感应,则尽量使耳机磁铁与充电接收线圈的距离大于等于1mm,防止影响到tws耳机的充电效率和防干扰。

19.一种耳机充电盒,应用于如上述的tws耳机,包括:

20.盒体,设置有供tws耳机容置的耳机容置腔;

21.充电发射线圈,设置于盒体内,用于向充电组件无线充电,电池组件包括充电接收线圈和电性连接于充电接收线圈的充电电池。

22.通过采用上述技术方案,tws耳机放置于耳机容置腔中,耳机充电盒对tws耳机进行无线充电。

23.优选的,充电发射线圈所形成的圆形外径直径大于等于充电接收线圈所形成的圆形外径直径。

24.通过采用上述技术方案,用以提高tws耳机的充电效率。

25.优选的,充电发射线圈的位置与第一壳体的放置位置相对应,充电状态的充电发射线圈到充电接收线圈之间的距离小于等于2mm。

26.通过采用上述技术方案,在tws耳机放置于耳机容置腔中时,第一壳体和充电发射线圈相对准,则使充电发射线圈和充电接收线圈相对准。这时,耳机充电盒对tws耳机进行无线充电,充电发射线圈到充电接收线圈之间的距离小于等于2mm,可以较大地保障tws耳机的充电效率。

27.优选的,第一容置腔设置有耳机磁铁,盒体内部设置有用于在tws耳机充电时吸附耳机磁铁的充电盒磁铁,充电盒磁铁与充电发射线圈的距离大于等于1mm。

28.通过采用上述技术方案,耳机与充电盒中间需要有磁铁吸附,充电状态时,耳机磁铁和充电盒磁铁相对准吸附,以保障耳机与充电盒贴合的紧密度,从而保障tws耳机的充电效率。同时,充电盒磁铁会对tws耳机在耳机充电盒内充电时,影响充电接收线圈和充电发射线圈之间的电磁感应,则尽可能使充电盒磁铁与充电发射线圈的距离大于等于1mm,防止影响到tws耳机的充电效率和防干扰。

29.优选的,盒体设置有用于分隔耳机容置腔的空间的分隔板,耳机容置腔形成分布于分隔板两侧的第一腔室和第二腔室。

30.通过采用上述技术方案,tws耳机的左、右耳机可以分别装配在充电盒的第一腔室、第二腔室中。

31.优选的,充电发射线圈和充电盒磁铁设置于分隔板的内部。

32.通过采用上述技术方案,tws耳机的左、右耳机分别与分隔板紧密贴合。

33.综上,本技术包括以下至少一种有益技术效果:

34.1.将电池组件等部分放在第一容置腔内,耳机主板等部分放在第二容置腔内,这样形成了空间隔离,即改进了tws耳机的散热问题充电过程中的发热问题,又极大地避免了电池组件与耳机主板之间相互干扰,减少了电池组件对音频以及天线传达过程中的影响。

35.2.充电接收线圈的接触引脚与导电安装板上的触点之间不通过焊接的方式进行连接,而是通过抵触方式进行连接,提高了生产良率,节约了加工成本。

36.3.耳机与充电盒中间需要有磁铁吸附,充电状态时,耳机磁铁和充电盒磁铁相对准吸附,以保障耳机与充电盒贴合的紧密度,从而保障tws耳机的充电效率。同时,充电盒磁铁会对tws耳机在耳机充电盒内充电时,影响充电接收线圈和充电发射线圈之间的电磁感应,则尽可能使充电盒磁铁与充电发射线圈的距离大于等于1mm,防止影响到tws耳机的充电效率和防干扰。

37.4.盒体设置有用于分隔耳机容置腔的空间的分隔板,耳机容置腔形成分布于分隔板两侧的第一腔室、第二腔室,则tws耳机的左、右耳机可以分别装配在充电盒的第一腔室、第二腔室中。

附图说明

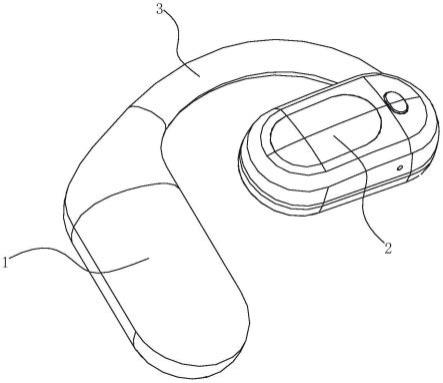

38.图1绘示本技术提供的一种tws耳机的结构示意图;

39.图2绘示图1背面的结构示意图;

40.图3绘示图2的局部的内部结构示意图;

41.图4绘示图2的第一壳体和耳挂的内部结构示意图;

42.图5绘示一种耳机充电盒的结构示意图;

43.图6绘示本技术提供的一种耳机充电盒的实施例一的结构示意图;

44.图7绘示图5的充电发射线圈的结构示意图;

45.图8绘示图5的充电接收线圈的结构示意图;

46.图9绘示本技术提供的一种耳机充电盒的实施例二的结构示意图。

47.附图标记说明:1、第一壳体;11、电池组件;111、充电接收线圈;112、充电电池;113、接触引脚;12、第一容置腔;13、导电安装板;131、触点;14、弹针;15、充电底板;16、耳机磁铁;2、第二壳体;21、耳机主板;22、第二容置腔;3、耳挂;31、引线;4、盒体;41、耳机容置腔;42、充电发射线圈;43、充电盒磁铁;44、分隔板。

具体实施方式

48.以下结合附图1-9,对本技术作进一步详细说明。

49.本技术实施例公开一种tws耳机。

50.参照图1和图2,一种tws耳机包括第一壳体1、第二壳体2和耳挂3,耳挂3一端连接第一壳体1,另一端连接第二壳体2。

51.参照图3,第一壳体1内设置有第一容置腔12,第一容置容纳有电池组件11,第二壳体2内设置有第二容置腔22,第二容置腔22容纳有耳机主板21和喇叭,喇叭用于与tws耳机的通音孔对准,耳挂3设置有连接电池组件11和耳机主板21的引线31。电池组件11包括充电接收线圈111和电性连接于充电接收线圈111的充电电池112。这样将tws耳机的重要部件间形成了空间隔离,即改进了tws耳机的散热问题和充电过程中的发热问题,又极大地避免了

电池组件11与耳机主板21之间相互干扰,减少了电池组件11对音频以及天线传达过程中的影响。

52.参照图3和图4,充电接收线圈111电性连接有接触引脚113,第一容置腔12还设置有弹针14、导电安装板13、充电底板15和耳机磁铁16,充电接收线圈111电性连接导电安装板13,导电安装板13设置有供接触引脚113抵触以实现电性连接的触点131,充电电池112电性连接充电底板15,导电安装板13上设置有弹针14通孔,弹针14一端固定连接充电底板15,另一端嵌合进弹针14通孔中,弹针14采用导电材质制成,并具有弹簧预紧力,用于电性接触导电安装板13,使导电安装板13与充电底板15之间有一定的压力保证接触。耳机磁铁16与充电接收线圈111的距离大于等于1mm,耳机磁铁16用以保障耳机与充电盒贴合的紧密度,距离限定用于防止相互干扰。

53.参照图4和图8,具体地,第一壳体1包括底板和主体,底板和主体扣合形成第一容置腔12,充电电池112、充电底板15和弹针14固定连接主体,充电接收线圈111和导电安装板13固定连接底板,当底板和主体扣合时,弹针14发生形变并嵌合进充电底板15的弹针14通孔中,使第一容置腔12的内部结构较为稳定。并且,充电接收线圈111的接触引脚113与导电安装板13上的触点131之间不通过焊接的方式进行连接,而是通过接触引脚113与触点131抵触、弹针14抵接方式进行连接,提高了生产良率,节约了加工成本。

54.本技术实施例公开一种耳机充电盒。

55.实施例一:

56.参照图5和图6,一种耳机充电盒应用于如上述的tws耳机,包括盒体4,盒体4设置有供tws耳机容置的耳机容置腔41。

57.参照图7,盒体4设置有充电发射线圈42和tws耳机充电时吸附耳机磁铁16的充电盒磁铁43。充电发射线圈42和充电盒磁铁43位于盒体4内部,用于向tws耳机的充电组件无线充电。充电盒磁铁43与充电发射线圈42的距离大于等于1mm,用于防止相互干扰。充电状态时,耳机磁铁16和充电盒磁铁43相对准吸附,以保障耳机与充电盒贴合的紧密度,从而保障tws耳机的充电效率。

58.参照图7和图8,充电发射线圈42所形成的圆形外径直径大于等于充电接收线圈111所形成的圆形外径直径,充电发射线圈42的位置与第一壳体1的放置位置相对应,充电状态的充电发射线圈42到充电接收线圈111之间的距离小于等于2mm。在tws耳机放置于耳机容置腔41中时,第一壳体1和充电发射线圈42相对准,则使充电发射线圈42和充电接收线圈111相对准。这时,耳机充电盒对tws耳机进行无线充电,充电发射线圈42到充电接收线圈111之间的距离小于等于2mm,可以较大地保障tws耳机的充电效率。

59.本技术实施例一种tws耳机及耳机充电盒的实施原理为:耳机充电盒对放置于耳机容置腔41内的tws耳机的第一壳体1充电,tws耳机使用时,第一壳体1用于给第二壳体2供电,以满足第二壳体2中的零部件对电的需求。将电池组件11等部分放在第一容置腔12内,耳机主板21等部分放在第二容置腔22内,这样形成了空间隔离。第一容置腔12内还设置有耳机磁铁16,耳机充电盒设置有充电盒磁铁43,且在tws耳机充电时,tws耳机与耳机充电盒之间能够紧密贴合,提高充电效率,并且tws耳机放置于耳机充电盒内时,tws耳机不容易滑动。

60.实施例二:

61.参照图9,本技术的耳机充电盒实施例二与实施例一的不同之处在于,盒体4还设置有用于分隔耳机容置腔41的空间的分隔板44,耳机容置腔41形成分布于分隔板44两侧的第一腔室、第二腔室。充电发射线圈42和充电盒磁铁43设置于分隔板44的内部。

62.在本实施例中,tws耳机的左、右耳机可以分别装配在充电盒的第一腔室、第二腔室中,并关于分隔板44轴对称,tws耳机的第一壳体1与分隔板44紧密贴合,tws耳机竖直放置于耳机充电盒中。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1